一种低应变时效CP线用热轧盘条及其生产方法和应用与流程

本发明属于钢铁冶金,具体涉及一种低应变时效cp线用热轧盘条及其生产方法和应用。

背景技术:

1、cp线,也叫做镀锡铜包钢线,是以低碳钢、超低碳钢为芯线,其外表顺次镀覆铜、锡或锡基合金层加工而成的产品,它是一种新型的复合线材,融合了钢的强度、韧性以及铜的导电、高频特性,具有节约铜材、降低成本等优点。

2、作为双金属复合线的基体,cp线用热轧盘条的深加工过程需经过多道次拉拔以及热处理、镀铜等一系列工序,最终成品线的直径通常很小,主要为0.40~0.80mm,而cp线用热轧盘条的初始直径通常在6.5mm及以上,cp线用热轧盘条既要满足导电率使用要求,又需具备良好的加工性能,保证在多道次拉拔过程中不断丝或少断丝,同时具有低应变时效性能,避免时效后钢丝拉拔断裂或延伸率降低,满足cp线延伸率≥18%的高质量要求。因此,cp线用热轧盘条需具备低强度、高延伸率,同时拉拔加工后的钢丝具备低应变时效性能。

3、中国专利cn115491588a公开了一种低应变时效电子引线用高速线材的生产方法,生产方法包括冶炼、连铸、铸坯加热、线材轧制、吐丝、线材缓冷工序,最终获得电子引线用高速线材;该发明对夹杂物控制水平较高,拉拔加工性能得到提高,电子引线用高速线材在拉拔加工过程中断丝率≤0.3次/吨,大幅提高了加工效率和成品质量;但是其盘条为低导电率产品,实施例经测试导电率仅为14.3~14.7%。因此,兼顾力学性能和导电性能是本领域的技术难点。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种低应变时效cp线用热轧盘条及其生产方法和应用,该热轧盘条的抗拉强度为280~310mpa,延伸率≥45%,导电率≥16.5%,兼顾高导电率和低应变时效要求,确保cp线成品丝延伸率≥18%,时效后延伸率无明显下降。

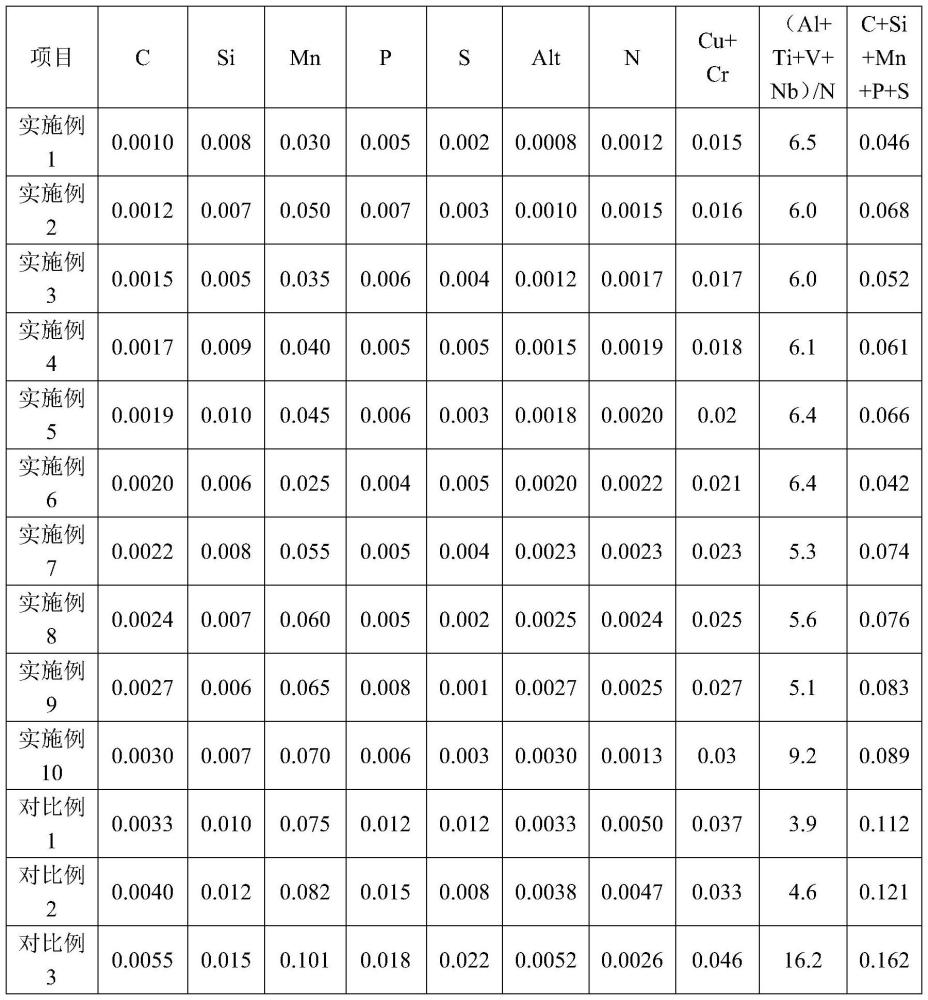

2、为解决本发明所提出的技术问题,本发明提供一种低应变时效cp线用热轧盘条,其化学成分及质量百分比含量为:c:0.0010~0.0030%、si:0.005~0.010%、mn:0.025~0.070%、p≤0.008%、s≤0.005%、n≤0.0025%、alt:0.0008~0.0030%、cu+cr≤0.030%、5≤(al+ti+v+nb)/n≤15、c+si+mn+p+s≤0.09%,其余为fe及不可避免的杂质。

3、优选地,所述低应变时效cp线用热轧盘条的化学成分及质量百分比含量为:c:0.0010~0.0020%、si:0.005~0.008%、mn:0.030~0.055%、p≤0.008%、s≤0.005%、n≤0.0025%、alt:0.0008~0.0015%、cu+cr≤0.025%、5≤(al+ti+v+nb)/n≤10,c+si+mn+p+s≤0.08%,其余为fe及不可避免的杂质。

4、上述方案中,所述低应变时效cp线用热轧盘条的直径为6.5~14.0mm,抗拉强度为280~310mpa,延伸率≥45%,导电率≥16.5%。

5、本发明还提供一种低应变时效cp线用热轧盘条的生产方法,其流程包括:冶炼铸坯→铸坯加热→高线轧制→冷却→集卷。

6、上述方案中,所述铸坯加热包括预热段、加热段、均热段。

7、进一步地,所述预热段铸坯入炉温度为20~400℃,预热至600~800℃。

8、进一步地,所述加热段若为一段式加热,加热温度为1150~1230℃,加热时间80~100min。

9、进一步地,所述加热段若为两段式加热,第一段和第二段的加热温度分别为1100~1180℃、1150~1230℃,加热时间分别为40~50min、30~40min。

10、进一步地,所述均热段的温度为1160~1200℃,均热时间20~30min。

11、上述方案中,所述高线轧制的开轧温度1060~1100℃,轧制全过程利用轧间水冷却,控制入精轧温度970~1000℃,入减定径温度960~990℃,减定径机组后至吐丝机间采用水箱冷却,控制吐丝温度930~950℃。

12、上述方案中,所述冷却在斯太尔摩风冷线进行,采用延迟型冷却模式,保温盖全盖,以0.5~2.5℃/s的速度缓冷。

13、进一步地,所述斯太尔摩风冷线共有10~16段风冷辊道,第一段辊道的速度为0.12~0.20m/s,后一段辊道的速度在前一段辊道的基础上按1.04~1.09的倍数递增,盘条搭接点不固定,降低盘条同圈差。

14、上述方案中,所述斯太尔摩风冷线仅开启最后一台风机,该风机的额定风量为100000~120000m3/h,风量开启30~50%。

15、上述方案中,所述集卷温度为630~670℃。

16、本发明还提供一种低应变时效cp线用热轧盘条的应用,应用方法为:将热轧盘条拉拔至1.3~2.0mm作为芯线,进行650~720℃退火温度的热处理,获得抗拉强度为280~320mpa的退火丝,其表面镀覆铜,继续拉拔后进行镀锡处理,最终得到直径0.2~0.8mm的低应变时效cp线成品。

17、上述方案中,所述低应变时效cp线的延伸率≥18%,7天时效后延伸率降低率≤1%。

18、本发明低应变时效cp线用热轧盘条的化学成分设计基于以下原理:

19、c:碳决定热轧盘条的强度、塑性,在冷拉状态下,随着碳含量的增加钢丝强度提高、塑性降低,同时碳含量越高,应变时效越高,因此采用超低碳钢,考虑其应变时效性能稳定性,c设定为0.0010~0.0030%,优选为0.0010~0.0020%。

20、si:硅破坏钢的冷成型性,也是夹杂物重要来源,硅的存在会影响钢的导电率,硅含量越高,钢的导电率越低,考虑钢水可浇性,将si设定为0.005~0.010%,优选为0.005~0.008%。

21、mn:锰可提高盘条的强度,同时是炼钢的良好脱氧剂;锰和硫化合生成mns能减轻硫的有害作用,但与钢的导电性能存在强相关性,其存在影响钢的导电率,因此将mn设定为0.025~0.070%,优选为0.030~0.055%。

22、p:磷是有害杂质元素,降低钢的塑性、韧性,使钢的脆性转变温度急剧升高,即提高钢的冷脆性(低温变脆)。磷的存在会影响钢的导电率,磷含量越高,钢的导电率越低,因此p≤0.008%。

23、s:硫是钢水洁净度重要衡量指标之一,很大程度上制约钢材性能的提高,其最大危害在热加工时开裂,产生热脆。钢中硫含量高使其硫化物夹杂含量增高,导致钢的塑性和韧性降低,因此s≤0.005%。

24、n:氮在低碳钢中是引起时效的重要元素,会增加钢的脆性,恶化拉拔钢丝的延伸性能与导电率,因此n≤0.0025%。

25、alt:铝为脱氧元素,部分形成al2o3夹杂物,部分固溶,在加热和冷却时,形成弥散细小的aln第二相颗粒,固氮的同时阻止奥氏体晶粒长大,影响钢的导电率,因此将alt设定为0.0008~0.0030%,优选为0.0008~0.0015%。

26、cu+cr:可提高钢的冷加工硬化能力,特别是低碳钢,促进弥散析出相形成,使钢的抗拉强度、硬度提高,不利于钢丝的拉拔性能,且降低钢丝纯净度,影响钢的导电率,因此cu+cr≤0.03%,优选为cu+cr≤0.025%。

27、(al+ti+v+nb)/n:al+ti+v+nb与n有很大的亲和力,与n结合后,降低溶质n对拉拔钢丝的加工硬化,但其存在提高钢水吸氮能力,提高钢丝应变时效,恶化钢丝延伸性能,因此将(al+ti+v+nb)/n控制为5~15,优选为5~10。

28、c+si+mn+p+s:钢中常规溶质元素总含量可降低钢的导电率,含量越高降低越多,因此控制c+si+mn+p+s≤0.09%,优选为c+si+mn+p+s≤0.08%。

29、本发明低应变时效cp线用热轧盘条生产方法上的设计构思如下:

30、本发明cp线用热轧盘条属于超低碳钢,为确保盘条铁素体晶粒均匀粗化,达到高导、低强同时具备低应变时效性能需求,钢坯采用600~800℃低温预热,保证钢坯在低温段内外温度迅速一致性,再进行1150~1230℃高温加热,获得均匀粗化的奥氏体组织,加热温度过低(<1150℃),钢坯奥氏体晶粒细小,导致盘条铁素体晶粒细小,导电率降低、抗拉强度升高,增加拉拔加工时的应变时效;若加热温度过高(>1230℃),会导致钢坯过热、晶间氧化及奥氏体晶粒过于粗大等,轧制过程易发生局部第二相钉扎作用明显,降低盘条延伸性能;随后进行高线轧制,粗、中、精轧过程无水箱冷却,仅通过轧间水冷的高温轧制工艺结合,实现均匀粗化的奥氏体再结晶轧制;控冷采用高温吐丝(930~950℃)与斯太尔摩线相变过程无风机保温缓冷(0.5~2.5℃/s)工艺结合,获得盘条低抗拉强度、高延伸及高导电率性能,最终使cp线成品丝具备良好的低应变时效性能。

31、与现有技术相比,本发明的有益效果为:

32、本发明针对现有cp线用热轧盘条无法兼顾力学性能和导电性能,特别是拉拔存在拉拔断裂,时效后延伸率降低,不能满足用户使用要求等问题,开发一种低应变时效cp线用热轧盘条及其生产方法,通过对化学成分和生产过程加热及控轧控冷工艺的优化设计,使热轧盘条的抗拉强度为280~310mpa,延伸率≥45%,导电率≥16.5%,兼顾高导电率和低应变时效要求,确保cp线成品丝延伸率≥18%,时效后延伸率无明显下降,满足电子通讯等行业应用的最新需求。

- 还没有人留言评论。精彩留言会获得点赞!