一种火电等压力容器超大型管板锻件用钢及其制备方法与流程

本发明属于特种钢冶炼,具体涉及一种火电等压力容器超大型管板锻件用钢及其制备方法。

背景技术:

1、现今,应用于深海压力试验装置、油气运输装置、船舶、火电等压力容器领域,用于制作拼焊式超大型管板锻件用钢的材质通常为20mnmonb低合金高强度钢,其制备方法为:电炉(或转炉)→精炼→真空脱气→模铸浇注钢锭及电炉(或转炉)→精炼→真空脱气→模铸浇注钢锭→电渣冶炼成电渣锭。

2、发明《压力容器拼焊式超大型管板锻件的锻后热处理工艺》(申请号:cn201310262401.x)公开了所述压力容器超大型管板采用20mnmonb钢,其成分质量分数为:c:0.17%-0.23%,si:0.15%-0.40%,mn:1.30%-1.60%,p≤0.025%,s≤0.010%,nb:0.030%-0.045%,cr:≤0.30%,ni:≤0.20%,mo:0.45%-0.65%。其制备方法为电炉→精炼→真空脱气→模铸浇注钢锭。

3、发明《一种压力容器超大型管板锻件的热处理工艺》(申请号:cn201310262384.x)及发明《一种压力容器拼焊式超大型管板锻件的热处理工艺》(申请号:cn201310262402.4)其材质也均采用20mnmonb钢,制备方法为电炉→精炼→真空脱气→模铸浇注钢锭。

4、为结合市场需求,降低坯料采购成本、提高锻材的成材率,同时提高其管板锻件质量,改善其综合力学性能,尤其是冲击韧性,为钢厂和锻造厂共同追求的目标。

5、以往传统管板锻件不采用连铸坯作为坯料的原因是:

6、①锻造企业有炼钢能力自己提供坯料的,均非大型钢铁企业,只能生产大钢锭或电渣锭;

7、②锻造企业若通过外买坯料作为原料的,虽然可以采购大厚度(450mm)连铸板坯为原料。但能提供大厚度(450mm厚)大单重(约30吨)连铸板坯的厂家,目前仅有辽宁营口、湖南湘钢、南钢等几家大型钢板企业。而辽宁营口、湖南湘钢等企业为普通钢板生产企业,其厚板连铸机无连铸轻压下或重压下及电磁搅拌等设备。

8、无法生产质量要求较高的特厚板;而少数几家像南钢等有450mm厚特钢板坯生产线的企业,又因订货量不多,钢厂不愿生产(连铸板坯生产时每一浇次至少要3炉钢,起始订货量至少要达到450吨,而锻造用户大型管板锻件用20mnmonb锻件每次用量达不到此用量),同时,南钢450mm连铸机为2023年才投入使用,其连铸生产技术等参数还在摸索中。

9、故锻造厂外卖20mnmonb坯料仍以工艺相对成熟,采购厂家多的大钢锭或电渣钢锭为主。

10、综上所述,为推动我国在火电等方面新材料的发展和研究,结合自身特钢技术发展优势,形成自主开发的专有材料,使我国火电等压力容器超大型管板锻件用钢的材质达到生产流程高效,质量更优,成本更低。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术提供一种火电等压力容器超大型管板锻件用钢及其制备方法,兼顾成本及性能,使其具有优良综合性能,尤其是高的切向、高向冲击韧性及高效的生产流程。

2、本发明解决上述问题所采用的技术方案为:一种火电等压力容器超大型管板锻件用钢,所述钢的成分按重量百分比计如下:c:0.17%-0.23%,si:0.20%-0.30%,mn:1.30%-1.60%,p≤0.015%,s≤0.010%,al:0.020%-0.040%,nb:0.030%-0.045%,cr:0.20%-0.35%,ni:0.20%-0.35%,mo:0.45%-0.65%,余量为fe及不可避免杂质。

3、本发明成分设计理由如下:

4、该材料由于添加了适当的mo、nb等合金元素,具有一定的淬硬倾向,通过调质处理获得优良的综合力学性能,但由于mo、nb等合金元素含量高,裂纹倾向性大,下料切割及锻造加工开裂风险大,同时材料本身具有一定的淬硬倾向,且厚壁桶形结构焊接难度大,也会产生较大的焊接残余应力,同时,保证用户对制作的超大型管板锻件调质处理后性能,尤其是切向和高向冲击性能优越,在20mnmonb基础上通过对成分进行优化设计,添加适量的cr、ni合金元素。

5、其cr、ni成分添加理由如下:

6、cr:铬能增加钢的淬透性并有二次硬化的作用,可提高钢的硬度和耐磨性而不使钢变脆。

7、铬在调质结构钢中的主要作用是提高淬透性,使钢经淬火回火后具有较好的综合力学性能,还可以形成含铬的碳化物,从而提高材料表面的耐磨性。

8、铬一部分固溶到基体起到固溶强化作用,另一部分与碳结合形成碳化物。淬火加热时铬溶于奥氏体,淬火后固溶于马氏体中,可以提高钢的抗回火软化能力,回火时由基体中析出,一般形成合金碳化物,随着回火温度的升高及时间的延长有粗化的趋势。本发明选择加入cr含量为0.20%-0.35%。

9、ni:镍在钢中强化铁素体并细化珠光体,总的效果是提高强度,对塑性的影响不显著。一般地讲,一定的含镍量能提高钢的强度而不显著降低其韧性。据统计,每增加1%的镍约克提高强度29.4mpa,随着镍含量的增加,钢的屈服程度比抗拉强度提高的快。镍在提高钢强度的同时,对钢的韧性、塑性以及其他工业性能的损害较其他合金元素的影响小。由于镍降低珠光体转变温度,使珠光体变细;又由于镍降低共析点的含碳量,因而和相同的碳含量的碳素钢比,其珠光体数量较多,使含镍的珠光体铁素体钢的强度较相同碳含量的碳素钢高。反之,若使钢的强度相同,含镍钢的碳含量可以适当降低,因而能使钢的韧性和塑性有所提高。镍可以提高钢对疲劳的抗力和减少钢对缺口的敏感性。

10、此外,镍加入钢中不仅能耐酸,而且也能抗碱,对大气及盐都有抗蚀能力。本发明选择加入ni含量为0.20%-0.35%。

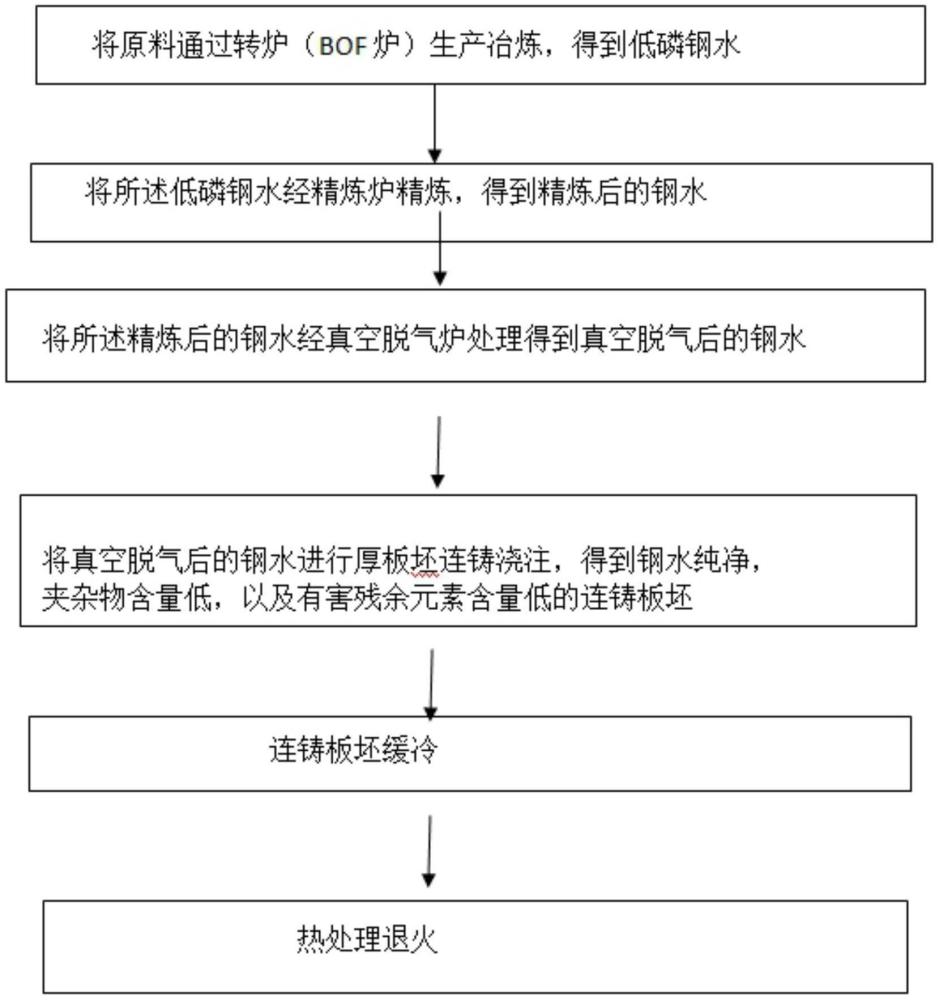

11、本发明还提供了一种火电等压力容器超大型管板锻件用钢的制备方法,具体工艺流程为:转炉→lf精炼炉精炼→rh炉真空脱气→厚板坯连铸→连铸板坯缓冷→热处理退火,其中:

12、转炉:将原料通过转炉(bof炉)生产冶炼,并通过加入适当比例的转炉专用脱磷造渣剂,每吨钢加入4公斤脱磷造渣剂,即4kg/t钢),得到p≤0.015%的低磷钢水,具体加入专用脱磷造渣剂比例,按重量配比为活性石灰:脱磷造渣剂=(70%-95%):(5%-30%),其中专用脱磷造渣剂配比:铁酸钙:镁砖块或粉:高铝粉=(60%-95%):(5%-30%):(2%-10%)。

13、lf精炼炉精炼:所述钢水经精炼炉精炼,具体包括以下步骤:

14、1、精炼脱氧,脱氧所用的脱氧剂可以使用铝粒、碳化硅、无碳脱氧剂,脱氧时机为钢水达到lf炉后加热5分钟左右,即加入上述脱氧材料。后期严禁再加入脱氧材料。

15、2、使用脱硫剂,脱氧剂为无碳脱氧剂,成分:cao:45-55%,al:12-18%,al2o3:18-25%,si2o:6-10%,mgo:3-6%,casi:3-6%,添加量:15-2公斤/吨钢,在lf前期即通电5分钟后加入,为保持白渣时间,采用钢包吹氩和lf加热。

16、3、再配加专用的调渣剂,得到精炼后的低硫、低夹杂物含量钢水,其配加专用的调渣剂量为400-800kg每吨钢水的用量,所述专用的调渣剂的成分按重量配比如下:al2o3:cao:mgo:sio2=(40%-80%):(10%-40%):(5%-20%):(2%-5%),粒度:2-5mm,水分≤0.5%,保证渣系的活度:350,碱度:1.8-2.2。

17、厚板坯连铸:板坯厚度为450mm,采用重压下连铸工艺,重压下工艺参数:压下位置:在铸坯长度17.8m开始至35m处(即在固相率fs:0.20开始压,到固相率fs:0.85结束),轻压下及重压下位置要求在固液两相区开始压,在凝固末端前压下结束,总压下量:12-20mm。实施重压下的目的是改善连铸坯的中心偏析和中心疏松。

18、连铸坯缓冷:采用罩或坑缓冷,工艺要求:缓冷时间:≥24小时,出罩或坑温度:≥250℃。

19、热处理退火:连铸坯下线后先在炼钢厂坯料堆放场地罩缓冷≥24小时后送热处理分厂退火,具体为:

20、1)、退火装炉温度≥200℃;

21、2)、退火工艺:入炉时炉膛温度:≤600℃,升温速度:≤100℃/h,加热温度650-750℃,保温时间:≥18小时(≥2.2min/mm);降温速度:≤40℃/h,出炉时炉膛温度:≤300℃;出炉后冷却方式:空冷。

22、与现有技术相比,本发明的优点在于:

23、本发明采用在原有20mnmonb基础上添加适量的cr和ni合金元素。采用转炉→lf精炼炉精炼→rh炉真空脱气→厚板坯连铸→连铸板坯缓冷→热处理退火的工艺生产,使该种火电等压力容器超大型管板锻件用钢,用户生产的锻件其综合性能更优,用户采用调质处理(淬火:900±20℃,保温时间120-420min,水冷至≤100℃,回火:650±20℃,保温180-660min,空冷)其切向和高向冲击值能达到200j以上,远高于采用20mnmonb材质并使用模铸钢锭的制备方法。采用厚板坯连铸代替模铸钢锭的制备方法,使该钢的制备成本降低约5%-10%,同时用户锻造过程中其成材率由原采用模铸钢锭的65%-70%,提高到用连铸板坯的92%-95%。

24、本发明连铸工艺中采用了特殊的控制手段主要是:重压下技术,在凝固末端采用重压下后,溶质反向流动,凝固终点前的正偏析钢液与负偏析钢液发生混匀,使偏析度降低。中心偏析和中心疏松得以改善。

25、最终使连铸坯内部质量得以改善,中心偏析≤b0.5,中心疏松≤0.5级。在夹杂物控制上:采用专用脱磷剂,脱硫剂,使p、s含量控制较低(p≤0.015%,最低达≤0.005%;s≤0.005%,最低达≤0.001%。),利用特钢夹杂物生产控制技术,并通过采用专用造渣剂,使lf炉炉渣脱除及吸附夹杂物能力增加,夹杂物含量达到a粗、a细;b粗、b细;c粗、c细;d粗、d细均≤0.5。从而使得锻造厂用户探伤能满足:用户锻件超声波检测,按照jb/t5000.15-2007探伤,达ⅰ级,用户最终锻件力学性能、冲击性能及相应的高温性能均达到或远超过用户目标要求。

26、本发明的一种火电等压力容器超大型管板锻件用钢及其制备方法,符合未来发展方向,是具有发展潜力的一种火电等压力容器超大型管板锻件用钢及其制备方法。

- 还没有人留言评论。精彩留言会获得点赞!