一种390MPa级光伏支架用耐磨耐蚀钢及其制造方法与流程

本发明属于光伏支架用耐蚀钢领域,涉及一种390mpa级光伏支架用耐磨耐蚀钢及其制造方法。

背景技术:

1、光伏支架作为支撑光伏组件的“骨骼”,其性能直接影响着光伏电站的使用寿命。光伏支架在服役过程中除了需承受组件自身载荷、风、雪载荷外,还要承受水分、光、温度等外部环境的侵蚀,

2、尤其是在一些风沙大的沙漠地区,还要承受风沙的磨蚀,因此光伏支架在应用过程中最重要的特征就是需要具有耐磨、耐大气腐蚀特性。目前行业内光伏支架普遍使用的材料有铝合金、热镀锌钢和耐候钢。其中铝合金支架价格较高,无价格优势,且铝合金通常是在民用建筑屋顶上使用,其承载力较低,无法应用在大型的光伏发电项目;传统的热浸镀锌钢支架不仅制造周期长、镀锌工艺污染较重,对环境不利,且该生产工艺已无法满足对工程造价的控制要求;耐候钢往往只考虑其耐大气腐蚀特性而忽略了支架服役时所需的耐磨性能。因此,急需开发一种工艺简单、绿色环保、同时具备优异的耐磨、耐大气腐蚀性能的光伏支架用钢。

3、本发明之前,

4、公开号为cn 114438411 a的“一种光伏支架用耐候钢及其生产方法”发明专利,成分组成为:c:0.030%~0.070%、si:0.20%~0.50%、mn:0.30%~0.20%、p:≤0.020%、s:≤0.005%、nb:0.01%~0.05%、ti:0.010%~0.030%、ni:0.05%~0.30%、cu:0.20%~0.50%、cr:0.4%~0.8%、n:≤0.006%、ca:0.0010%~0.0030%,其余为fe和杂质元素。该发明中通过nb-ti微合金化来提高产品的强度,发明中添加了nb、cu、ni等贵金属元素且含量较高,生产成本较高;光伏支架用钢轧制目标厚度并未阐述,但从低温冲击性能测试要求及实施例结果可知钢板厚度较厚(至少在10mm以上);该发明钢的耐腐蚀性能只是用耐大气腐蚀指数i进行评估,该指数是根据理论公式推算出来的,并未通过腐蚀试验进行验证,且该理论公式并未考虑其它元素对耐蚀性能的影响,因此该发明钢的实际耐腐蚀效果未可知,且该该专利未阐述元素对耐磨性能的影响。

5、公开号为cn 115747644 a的“一种光伏支架用稀土耐候钢及其生产方法”发明专利,成分组成为:c:0.06%~0.12%、si:0.30%~0.50%、mn:0.8%~1.0%、p:≤0.018%、s:≤0.005%、cu:0.20%~0.35%、cr:0.40%~0.55%、ni:0.05%~0.15%、ti:0.020%~0.030%、la:15~25ppm、alt:0.020%~0.050%,其余为fe和杂质元素。该发明钢中添加了贵金属ni,势必会造成成本的增加;此外,该专利仅描述其发明钢具有良好的耐腐蚀性,并未给出具体耐蚀指标参数,且该专利未阐述耐磨性能的影响。

6、公开号为cn 114574782 a的“一种450mpa级耐磨损腐蚀钢及其制造方法”发明专利,成分组成为:c:0.061%~0.082%,si:0.51%~0.79%,mn:0.45%~0.89%、p≤0.018%,s≤0.006%,cr:0.81%~1.31%,cu:0.14%~0.24%,sb:0.041%~0.075%,w:0.15%~0.35%,ti:0.051%~0.072%,als:0.015%~0.045%、n≤0.004%,余量为fe以及不可避免的杂质。该发明通过si、mn、cr和w元素的协同作用,以及形成一定量的femncrc、tic和wc,从而提高材料的抗磨损性能。但该发明钢主要适用于集装箱用钢的制造,对材料的塑性及成型性能要求不高。

7、公开号为cn 112322976 a的“一种具有优良耐低温韧性的稀土耐磨钢nm400卷板及其生产方法”成分组成为:c:0.18%~0.20%、si:0.30%~0.50%、mn:1.30%~1.45%、p:≤0.012%、s:≤0.003%、nb:0.015%~0.025%、ti:0.010%~0.025%、cr:0.25%~0.40%、ce:0.0005%~0.0015%、ca:0.0010%~0.0030%、al:0.020%~0.050%、h:≤2ppm,o:≤30ppm,n:≤50ppm,余量为fe和杂质元素。该发明钢是采用热处理工艺(淬火+回火)生产的超高强耐磨钢,采用这种热处理工艺获得目标组织(铁素体+马氏体及少量残余奥氏体),以此来保证发明钢的耐磨性能。该工艺流程长、成本高,且采用这种工艺获得的组织具有高脆性的特点,使得钢板的成型性较差。

技术实现思路

1、本发明的目的在于提供一种390mpa级光伏支架用耐磨耐蚀钢及其制造方法,该光伏支架用钢同时具备优异的耐磨、耐大气腐蚀性能,解决现有技术不具备耐磨性能的问题。

2、为实现上述目的,本发明采用的技术方案如下:

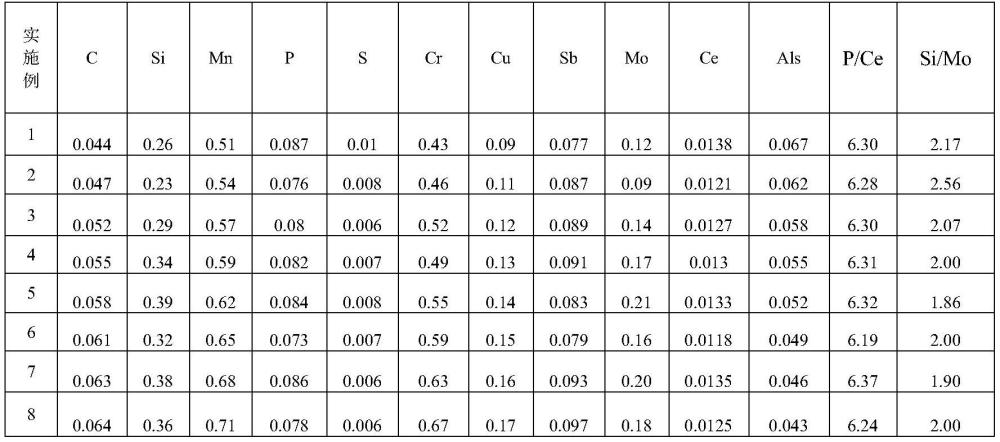

3、本发明提出一种390mpa级光伏支架用耐磨耐蚀钢,化学成分按重量百分比为c:0.044%~0.064%、si:0.23%~0.39%、mn:0.51%~0.71%、p:0.073%~0.087%、s:≤0.01%、cr:0.43%~0.67%、cu:0.09%~0.17%、sb:0.077%~0.097%、mo:0.09%~0.21%、ce:0.0118%~0.0138%、als:0.043%~0.067%,其中p/ce控制在6.1~6.4,si/mo控制在1.8~2.6,余量为fe和不可避免的杂质。

4、本发明所以选择以上合金元素种类及其含量是因为:

5、c:作为保障材料强度和硬度的关键元素之一。本发明中c主要通过固溶强化和析出沉淀强化方式来提高钢板的强度。且与mo协同添加时可在晶粒内部生成硬质相mo2c3可提高钢的硬度及耐磨性能。但过量的c会恶化钢板的塑性和成型性能。本发明中限制c的含量在0.044%~0.064%。

6、si:作为提高耐蚀性能及强度、硬度的重要元素之一。si易在钢板表面发生元素富集,从而在产品表面形成一种致密且与基体结合紧密的sio2氧化物保护膜,可有效的抑制腐蚀介质的渗透。与mo搭配添加时,可与钢中游离的mo形成mo2si3硬质相颗粒,通过对终轧温度及卷取温度的控制,易在晶界附近或晶粒内部弥散析出微米级(20~50μm)的硬质相mo2si3颗粒,可有效提高钢的硬度和耐磨性能。但过高的si含量不仅会对表面质量造成不良影响,而且还会因生成大尺寸的mo2si3颗粒而恶化钢的性能。因此本发明中限定si的含量在0.23%~0.39%,此外,si和mo的含量决定了si-mo的类型和析出颗粒的状态,为了得到更多的弥散析出相颗粒,si/mo含量的控制在1.8~2.6。

7、mn:钢中的主要强化元素之一,可通过固溶强化作用来提高钢板的强度。同时,本发明中mn作为重要的奥氏体化稳定元素,可扩大奥氏体相区,具有提高钢中残余奥氏体稳定性的作用,可提高材料的塑性。因此,为保证、改善材料的强度及塑性,本发明mn的含量设定为0.51%~0.71%。

8、p:主要作为显著提高材料的强度和耐蚀性能的元素之一。但该元素含量偏高时易在晶界发生偏析不仅会降低材料的塑、韧性,还会影响材料的耐蚀性能。因此本发明中与稀土元素ce配合添加,固溶的稀土元素不仅可细化枝晶、提高等轴晶率,可抑制p的偏析行为,而且还可显著提高材料的耐腐蚀性能。本发明中为使耐蚀效果显著,p含量设定为0.073%~0.087%。为减轻铸坯中p元素偏析,限定了p/ce的值为6.1~6.4。

9、s:是钢中的有害杂质元素,易形成偏析、夹杂等缺陷,会恶化钢板的冲击韧性及热加工性能。但s含量的过低,会增加冶炼成本。因此,本发明中s含量应控制在0.01%以下。

10、cr:主要通过固溶强化的方式来提高钢的强度。同时,该元素又是重要的耐蚀元素,常在锈层内富集,自身不仅易在钢板表面形成一种致密的氧化物薄膜,还与cu元素在基体表面形成一种致密的cr-cu化物保护锈层,可显著抑制腐蚀介质的渗透,从而达到双层耐腐蚀功效,可替代部分cu的耐蚀作用。但其含量偏高时,不仅会恶化钢板的焊接性能还会增加冶炼难度。因此,本发明中cr的含量控制为0.43%~0.67%。

11、cu:重要的耐蚀元素之一。该元素常在锈层内富集可有效提高腐蚀介质的透过性,且易与p元素在基体表面形成一种致密的cu-p化物保护锈层,可进一步抑制腐蚀介质的渗透。同时该元素常溶于fe而形成置换固溶体,具有固溶强化作用,从而提高钢板的强度。但cu含量偏高时,不仅造成成本的增加,而且还易在无ni元素情况下引起钢板边部产生“铜脆”缺陷,因此本发明中通过添加稀土ce元素使其弥散分布并结合加热工艺来避免“铜脆”缺陷的产生。本发明限定其含量范围为0.09%~0.17%。

12、sb:改善钢板耐蚀性和耐磨性的有效元素。该元素易在基体表面形成一层致密的氧化膜,提高钢板的钝化能力,通过与p、cu、cr的复合添加,协同在锈层中富集,形成了致密且与基体结合紧密的sb-p-cu-cr复合保护锈层,可进一步阻碍腐蚀介质的侵入。此外,该元素在基体内部形成的sb3o4硬质相,在冷却及卷取过程中沿晶界析出,可进一步提高钢板的耐磨性,本发明中sb的含量控制为0.077%~0.097%。

13、mo:在钢中的存在形式主要分为三种,一部分溶于铁中形成置换固溶体,提高钢的屈服强度;一部分与钢中游离的c形成mo-c的硬质相mo2si3,可显著提高钢的硬度和耐磨性;还有少量一部分偏析在晶界;mo与稀土ce联合添加时,由于ce的强亲和力特性,可减轻mo在晶界的偏析,ce促使mo2si3硬质相的均匀析出并抑制其聚集、长大,可进一步提高钢板的耐磨性能;尤其是与si配合添加时,可与钢中游离的si形成mo2si3硬质相颗粒,通过对终轧温度及卷取温度的控制,将在晶界附近或晶粒内部弥散析出微米级(20~50μm)的硬质相mo2si3颗粒,极大的提高了钢的硬度和耐磨性能。为更好发挥si、mo的协同耐磨作用,本发明限定了si/mo在1.8~2.6。但mo含量过高时,会增大其在晶界的偏析程度,恶化钢的塑韧性及焊接性能,mo的含量控制在0.09%~0.21%。

14、als:重要的脱氧元素,可将钢液净化成低氧环境,以至稀土加入后不会与钢液中过多的o反应,可充分发挥稀土的固溶作用,该元素很大一部分作用是配合稀土的添加而添加。本发明限定其范围为0.043%~0.067%。

15、ce:(1)作为有效的脱氧、脱硫元素,可起到净化钢液,提高产品的力学性能;可改变夹杂物的形态、种类,减小夹杂物与基体间的电位差,降低因夹杂物而发生电化学腐蚀的趋势,有效提高钢板的耐蚀性能;(2)具有弥散分布cu的作用,一方面可避免“铜脆”缺陷的产生,另一方面可提高cu的利用率,从而提高保护相α-feooh/γ-feooh的比例,提高锈层的稳定性,进一步提高钢板的耐蚀性能;(3)ce的添加可有效抑制p偏析,进而提高材料的塑、韧性,尤其是在本发明中高p的情况下。本发明中为使耐蚀效果显著且抑制p发生偏析,限定了p/ce的值为6.1~6.4;(4)改善mo的偏析,促进硬质相mo2c3、mo2si3的均匀析出并抑制该相聚集、长大,从而提高钢板的耐磨性能。本发明限定其范围为0.0118%~0.0138%。

16、本发明还提供了一种390mpa级光伏支架用耐磨耐蚀钢的制造方法,该方法通过铁水预脱硫、转炉顶底复吹、lf炉外精炼、板坯连铸、铸坯加热、热连轧、层流冷却和卷取制造得到含有上述化学成分的耐磨损、耐大气腐蚀钢,具体包括如下内容。

17、冶炼:先将铁水进行脱硫预处理,使得脱硫后铁水中s≤0.002%,采用炉顶底复合吹炼工艺,转炉出钢温度为1634~1646℃,然后进lf炉进行升温和成分微调,之后进行喂si-ca线处理,以进一步降低o、s含量,保证钢中的自由o含量应控制在4.2ppm以下;在lf炉中真空处理结束前7~9min向lf炉中加入20%ce-fe稀土合金1.31~1.53kg/吨钢,然后进行氩气弱吹(氩气流量103~123nl/min,压力0.12~0.24mpa)、搅拌,弱吹时间3.4~5.4min,以保证夹杂物充分上浮和变性处理。

18、板坯连铸:板坯连铸时全程使用保护渣对钢水进行保护,避免钢水裸露在空气中,连铸坯厚度规格为210~230mm。由于发明钢中的稀土元素ce具有强亲和力,易与钢中的o、s元素中形成大量的稀土夹杂物,影响钢水的流动性,因此在浇铸时将拉速控制为1.22~1.42m/min;且在本发明中p元素含量较高,极易发生p偏析,从而降低材料的塑韧性,因此为减少连铸坯中心偏析,在浇铸时控制过热度在16~19℃之间,同时采用电磁搅拌技术,电磁搅拌电流为364~368a,5~7hz。

19、铸坯加热:本发明提高钢板强度的主要方式之一就是微合金固溶强化,尤其是在si、mo元素配合添加的情况下,为保证si、mo等各合金元素充分固溶,铸坯加热至1261~1287℃。本发明钢为含铜钢,通常cu与ni元素应配合添加以抑制“铜脆”缺陷的产生,但本发明为降低成本,没有添加贵金属ni,而是通过制定合理的加热工艺来避免含铜钢“铜脆”缺陷的产生。因此为避免因低熔点元素cu在钢板表面析出而造成“铜脆”缺陷的产生,加热炉气氛为设为还原性气氛,空燃比在1.5~1.8之间,加热温度在1105℃以下时需缓慢加热,加热速率控制在5.3~7.3℃/min,以保证坯料内外温度均匀;1105℃以上时需快速加热,加热速率控制在14.7~16.7℃/min;由于加热时间越长,越有利于cu沿着奥氏体晶界扩散,越易产生“铜脆”缺陷,因此控制在炉时间≤190min,优选在炉时间为152~175min,其中均热段保温时间22~37min。

20、轧制:采用粗轧与精轧两阶段控温轧制,粗轧采用高温、大压下的方式,粗轧终轧温度为1091~1124℃,粗轧阶段累计压下率81.2%~84.3%,较高的累计压下量不仅能压合铸坯中存在的缺陷,而且还可通过增大形变的方式形成更多的位错,进而以位错强化方式来提高材料的强度。精轧开轧温度为1071℃~1098℃。为消除粗轧阶段位错强化对塑性带来的不良影响,且保证mo2c3、mo2si3硬质相充分析出,为此制定了较高的终轧温度,精轧终轧温度设定为921~937℃;为保证成品钢板的平直度和精度,精轧最后一次轧制的压下率控制在19.3%~20.8%.

21、精轧后采用两段式冷却方式进行层流冷却,第一阶段以11~18℃/s的冷却速率冷却至761~781℃(该温度区域属铁素体转变区域),空冷5~8s,在此阶段可获得充足的软相铁素体组织及使mo2c3、mo2si3相得到孕育从而易于析出长大,以保证钢板的塑性及耐磨性能;随后以22~32℃/s的冷速进行第二段冷却,冷却至619~639℃进行卷取,在该阶段可生成足够的硬相贝氏体,以保证产品的强度性能。且该卷取温度对细化晶粒、抑制mo2c3、mo2si3析出相粗化起到了良好效果。

22、与现有技术相比,本发明有益效果如下:

23、应用上述化学成分及工艺生产的4.0~8.0mm光伏支架用钢性能优异。通过对成分及组织比例的精准调控,使得该发明钢的屈服强度>390mpa、抗拉强度>530mpa、伸长率>27%,冷弯性能均合格,具有优良的塑性;通过对硬相析出物及其尺寸的控制,使得该发明钢表面硬度为158~163hbw,相对q345b的磨损率为35.2%~36.2%;通过对耐蚀元素的合理搭配,在模拟c4等级大气环境下的快速腐蚀评价试验中,发明钢相对q345b腐蚀速率为35.43%~36.71%。本发明中的光伏支架用钢工艺简单、塑性优良,还兼顾具有优异的耐磨性及耐大气腐蚀性能,可避免光伏支架在折弯等加工变形中出现裂纹等缺陷,用其制造的光伏支架可广泛应用于沙漠、工业污染较重等恶劣环境。

- 还没有人留言评论。精彩留言会获得点赞!