一种界面强化的采掘用硬质合金材料及其制备方法

本发明涉及硬质合金材料,具体涉及一种界面强化的采掘用硬质合金材料及其制备方法。

背景技术:

1、硬质合金是由一种或多种高硬度、高模量的碳化物与过渡族金属或合金(如fe、co、ni等)组成的复合材料,硬质合金材料具有高硬度、高强韧、高耐磨性等特点,在工业领域得到广泛应用。

2、目前,应用于采掘装备的硬质合金材料用量大,wc(碳化钨)占材料比例超过80%,而w(钨)是一种战略资源,现有储备钨不久将消耗殆尽。除了提高钨矿的产出率,废硬质合金的回收是钨资源的有效补充途径。利用回收硬质合金生产wc,不仅成本大幅降低,还可以缩减冶炼环节,减少co2排放,符合发展循环生态经济的要求。

3、但回收废合金制备的wc,具有氧、碳等杂质含量高,且其晶格结构遭受到破坏,晶体结构产生错位或缺失,影响产品微观结构从而造成产品质量不易控制等致命缺点。要大量应用回收wc,必须要在杂质控制及产品微观结构优化上有独特创新。此外,用ticn替代wc也是一种途径。但ticn脆性高,强度低,目前还未广泛应用于采掘工具。若采用ticn替代部分wc,必须强化基体。作为采掘工具用的硬质合金,需要达到高硬度和高强韧性的双重优势,但是,在制备过程中发现,增强材料的韧性会导致硬度下降,提高材料的硬度,又会牺牲材料的韧性。因此,如何同时增强合金材料的硬度和强韧性,使其满足采掘应用的性能要求是极为重要的。

技术实现思路

1、本发明目的在于提供一种界面强化的采掘用硬质合金材料。

2、本发明另一目的在于提供上述界面强化的采掘用硬质合金材料的制备方法。

3、本发明目的通过如下技术方案实现:

4、一种界面强化的采掘用硬质合金材料,其特征在于:所述硬质合金材料是以界面增强相、回收wc和ticn混合经球磨、喷雾干燥制成混合料,最后进行烧结处理制得,其中界面增强相是ni、zr和mo通过真空熔炼和等离子旋转电极制备的固溶体粉末。

5、进一步,按照质量百分数计,界面增强相为6~15wt %、回收wc为60~70wt %,ticn为15~25wt %,所述固溶体粉末中ni、zr和mo的质量比为8~10:2~4:2~4。

6、进一步,所述真空熔炼是将ni、zr和mo的单质金属块体(金属纯度大于99%)加入真空感应熔炼炉进行熔炼,熔炼炉真空度0.005-0.05pa,熔炼温度1400~1500℃,金属融化后搅拌使成分均匀,然后进入精炼2~5min,获得铸锭,经加工获得尺寸范围0-90×300-500mm的合金棒。

7、进一步,所述等离子旋转电极制备的雾化工作电流1500-2000a,进给速度为1-3mm/s,等离子枪形成的等离子弧长为 60~90mm,主弧电流范围为1500-2000a,维弧电流为280-350 a,主轴转速为6000-13000 rpm。

8、进一步,所述球磨是将固溶体粉末,回收wc粉和ticn混合,放入行星球磨机中,加入wc球,球料比为5~10:1,按照0.1~0.2l/kg加入无水乙醇,然后进行行星球磨,转速为100-200rpm,球磨时间为48-60 h。

9、进一步,所述烧结处理分为两段烧结,第一阶段烧结是在8~10min升至600℃,保温5~8min,然后在3~5min内升至1050℃,此阶段仪器对模具压力由6kn缓慢升至9.5kn,第二阶段烧结是用1~2min升至1100℃,之后再用2~3min升至1200℃,最后在1200℃保温8~10min,此阶段仪器对模具压力由9.5kn分阶段升至15.7kn。

10、一种界面强化的采掘用硬质合金材料的制备方法,其特征在于:是以ni、zr和mo通过真空熔炼和等离子旋转电极制备固溶体粉末,将固溶体粉末、回收wc、ticn混合经球磨、喷雾干燥制成混合料,最后进行烧结处理,所述固溶体粉末中ni、zr和mo的质量比为8~10:2~4:2~4。

11、进一步,所述真空熔炼是将ni、zr和mo的单质金属块体(金属纯度大于99%)加入真空感应熔炼炉进行熔炼,熔炼炉真空度0.005-0.05pa,熔炼温度1400~1500℃,金属融化后搅拌使成分均匀,然后进入精炼2~5min,获得铸锭,经加工获得尺寸范围0-90×300-500mm的合金棒。

12、进一步,所述等离子旋转电极制备的雾化工作电流1500-2000a,进给速度为1-3mm/s,等离子枪形成的等离子弧长为 60~90mm,主弧电流范围为1500-2000a,维弧电流为280-350 a,主轴转速为6000-13000 rpm。

13、所制得的粉末的平均粒径控制在0.8-2.0 μm范围之内。

14、进一步,按照质量占比所述固溶体粉末为6~15wt %、回收wc为60~70wt %,ticn为15~25wt %。

15、硬质合金在采掘作业时环境恶劣,设备会与岩石等发生碰撞,产生高温、磨损,且采掘尝尝面临酸、碱等复杂环境,因此要求合金具有高硬度和耐腐蚀性 ,基于该性能要求的考量,在制备合金材料时采用了具有高温红硬性和耐腐蚀性的ni代替co作为粘结相,且ni的价格较co更有优势。但是采用ni作为粘结相时面临的技术问题是,相较于co,ni和wc合金之间的润湿性较差,且由于wc是采用回收的wc,其界面较为紊乱,且晶型结构不完整,缺陷多,这进一步降低了ni和wc界面润湿性。

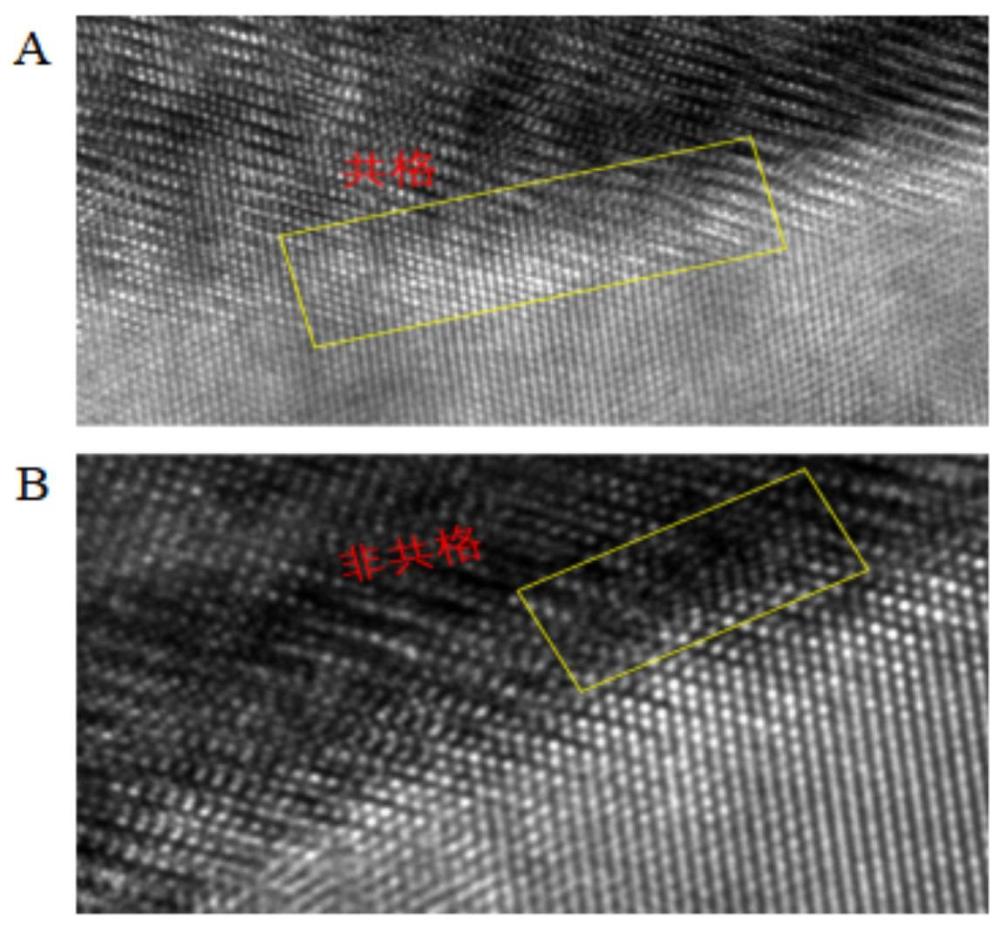

16、本发明中通过采用真空熔炼后,进行等离子旋转烧结,通过等离子旋转电极产生的离心力将液膜甩出形成液滴,随后在惰性气体氛围中雾化形成球形的ni-mo-zr的固溶体粉末,在该过程中,球形具有高表面能,而面心立方结构的ni所需自由能高,ni在该过程中通过高自由能转化成了100%的面心立方结构(fcc-ni),抑制其转化形成六方结构。面心立方结构的ni由于具有更多的滑移系可显著提高基体的强韧性,能有效改善合金材料的强韧性。此外,通过生成fcc-ni的过程中,fcc-ni与zr、mo按照特定比例形成固溶体,作为界面强化相加入和wc和ticn组成的合金粉末中,经球磨和烧结处理,固溶体粉末分散在wc和ticn晶粒周围,fcc-ni作为强化相,mo和zr通过提高界面润湿性和增强基体两方面,促进了fcc-ni相界面形成非共格到共格的连续过度状态,减少了界面位错的塞积,mo、zr和fcc-ni协同作用,达到了弥散强化和净化晶界的目的,从而是的合金材料的硬度和强韧性均得到了显著的提高。

17、进一步,所述球磨是将固溶体粉末,回收wc粉和ticn混合,放入行星球磨机中,加入wc球,球料比为5~10:1,按照0.1~0.2l/kg加入无水乙醇,然后进行行星球磨,转速为100-200rpm,球磨时间为48-60 h。

18、进一步,所述烧结处理分为两段烧结,第一阶段烧结是在8~10min升至600℃,保温5~8min,然后在3~5min内升至1050℃,此阶段仪器对模具压力由6kn缓慢升至9.5kn,第二阶段烧结是用1~2min升至1100℃,之后再用2~3min升至1200℃,最后在1200℃保温8~10min,此阶段仪器对模具压力由9.5kn分阶段升至15.7kn。

19、一种界面强化的采掘用硬质合金材料的制备方法,其特征在于,包括如下步骤:

20、制备固溶体复合粉末:

21、(1)按ni:mo:zr的重量比率为8~12:2~4:2~4称取相应的单质金属块体(金属纯度大于99%)进入真空感应熔炼炉进行熔炼,熔炼炉真空度0.005-0.05pa,熔炼温度1400~1500℃,金属融化后搅拌使成分均匀,然后进入精炼2~5min,获得铸锭,经加工获得尺寸范围φ50-90×300-500mm的合金棒;

22、(2)将合金棒放置进等离子旋转电极设备的进给装置上,将合金棒插入雾化室,雾化工作电流1500-2000a,进给速度为1-3mm/s,设备等离子枪形成的等离子弧长为 60~90mm,主弧电流范围为1500~200a,维弧电流为280-350 a,主轴转速为6000-13000 rpm,合金粉末雾化完成后,收集合金粉末,所制得的粉末的平均粒径控制在0.8-2.0 μm范围之内;

23、制备混合料:

24、(1)将含量为6~15wt %固溶体粉末,含量为60~70wt %wc粉,含量为15~25wt %ticn粉混合,放入行星球磨机中,加入wc球,球料比为5~10:1,按照0.1~0.2l/kg加入无水乙醇,然后进行行星球磨,转速为100-200rpm,球磨时间为48-60 h;

25、(2)球磨后将料浆卸出后,在压力为2 ~ 15mpa下将浆料雾化,雾化后的浆料于60~ 80℃的热风下混合干燥,制成硬质合金混合料;

26、烧结处理:

27、将混合料装入石墨模具中,进行烧结处理,具体分为两段烧结,第一阶段烧结是在8~10min升至600℃,保温5~8min,然后在3~5min内升至1050℃,此阶段仪器对模具压力由6kn缓慢升至9.5kn,第二阶段烧结是用1~2min升至1100℃,之后再用2~3min升至1200℃,最后在1200℃保温8~10min,此阶段仪器对模具压力由9.5kn分阶段升至15.7kn。

28、本发明具有如下技术效果:

29、本发明制备通过ni-mo-zr固溶体粉末加入,与回收wc和ticn混合制备的合金材料,解决了ni和wc基体界面润湿性较差的问题,通过ni、mo和zr的协同作用,达到了弥散强化和净化晶界的目的,从而是的合金材料的硬度和强韧性均得到了显著的提高,实现了提高合金材料硬度的同时,也提高了合金材料的强韧性的双高效果,硬度达到94.2hv,抗弯强度达到3500mpa,断裂韧性达到了13.7mpa·m1/2以上,从而使得该合金材料满足于采掘领域的使用性能要求。

- 还没有人留言评论。精彩留言会获得点赞!