一种工业级从废旧磷酸钒钠正极材料中回收钒和磷的方法

本发明涉及废蓄电池有用部件的再生,尤其涉及一种工业级从废旧磷酸钒钠正极材料中回收钒和磷的方法。

背景技术:

1、过去二十年,全世界锂离子电池地技术以及产业取得巨大的进步,相比于以前的铅酸蓄电池,锂离子电池凭借自身高能量密度以及高比容量、价格成本相对较低、循环性能优越等特点受到了各行各业的青睐,大量运用于新能源汽车、消费类电池产品、军事和航空航天等领域。但是随着全球范围大量的开采锂矿,导致锂矿价格一路上涨。越来越多人关注可替代新型电池体系,其中钠离子电池因为其成本和性能优势成为未来新能源电池市场的热点。

2、钠离子电池中正极材料主要有过渡金属氧化物、普鲁士蓝类似物材料和聚阴离子类材料三种,其中磷酸钒钠(na3v2(po4)3)是聚阴离子路线主流材料之一,具有较好的电化学性能和高安全性、物质结构相对稳定,拥有很好的循环寿命,即使在高电流密度下也能保持优秀的电化学性能。但是磷酸钒钠中的钒价格昂贵,每次电池寿命结束正极材料无法得到有效回收利用,导致大量钒被浪费,大大增加了企业成本。并且金属钒具有较强的毒性和致癌性,如果不能及时回收含钒钠电池正极材料,还会对环境造成破坏。除钒外,废旧钠离子电池中的磷资源同样具有重要的回收价值。磷是制造电池正极材料的关键元素之一,同时也是农业肥料的重要成分。废旧钠离子电池中的磷可造成磷污染,当磷进入水体时,会导致水体富营养化,破坏水生生态平衡。随着新能源汽车和可再生能源存储系统的快速发展,废旧电池的产量正在增加,这促使了对电池回收技术的重视。这些回收过程不仅能够带来经济效益,还能解决废旧电池堆积带来的环境问题。

3、目前工业上主要采用萃取剂,针对性的对钒元素进行规模化回收。例如文献《p204萃取提钒的应用现状与发展趋势》(doi:10.3969/j.issn.1000-6532.2023.03.011),《从含钒酸浸液中萃取提钒的研究进展》(doi:10.13779/j.cnki.issn1001-0076.2023.07.008),《n235支撑液膜分离页岩提钒酸浸液及传质机理》(doi:10.11817/j.ysxb.1004.0609.2020-36484),《n235从石煤酸浸液中萃取提钒的研究》(doi:10.7666/d.d795541)等,系统性的介绍了不同萃取剂对钒元素的回收效果。但上述萃取剂(例如p204、n235)使用成本高,并具有高危险系数,对生物体存在生理毒性,摄入或暴露于其中可能导致生长抑制、繁殖问题或死亡。此外,萃取剂造成的土壤污染可能影响土壤微生物群落的功能和结构,对生态系统的稳定性产生不利影响。因此,需要采用更绿色安全的回收工艺降低电池回收处理对环境的污染。

4、例如公开号为cn115341098a的中国发明专利公开了一种从废旧钠离子电池中回收钒的方法,包括如下步骤:从废旧钠离子电池中回收正极材料磷酸钒钠;在氧气气氛下,对所述磷酸钒钠进行焙烧处理,焙烧处理结束后,得到焙烧产物;对所述焙烧产物进行酸浸处理,酸浸处理结束后过滤得到浸出液;将所述浸出液的ph调节至5-7进行钒沉淀反应,反应结束后收集固体产物;将所述固体产物依次进行干燥、煅烧后得到五氧化二钒。该发明提供的方法能够将正极材料磷酸钒钠中的钒转化为五氧化二钒,实现了钒的回收利用,而且五氧化二钒的纯度较高,回收率高。但该工艺路径在未使用萃取剂的条件下,对元素的选择性较低,通过无机酸在水溶液环境下进行酸浸,仅能实现钒元素的回收,再利用效果有限。并且部分水溶性的化合物难以去除,使其他元素如磷残留在产物中,制约了纯度的进一步提升。此外,其酸浸工艺中采用的无机酸选自硫酸、硝酸、盐酸,在工业产业线上,强酸会腐蚀设备,需要对所有设备涂覆一层聚氯乙烯(pvc)材料,大大提高了成本。并且在工业生产中,强酸通常属于管制品,其原料的获取途径亦制约了该工艺在工业级别上的规模化应用。

5、综上所述,如果能将磷酸钒钠正极材料回收利用,回收其中的钒和磷,制成其他二次电池(如锂离子电池、钠离子电池、水系锌离子等)电极材料,不仅可以使钠离子电池等的成本进一步降低,还可以减少对工作人员和环境的伤害。因此,提供一种工业级从废旧磷酸钒钠正极材料中回收钒和磷的方法具有重要意义。

技术实现思路

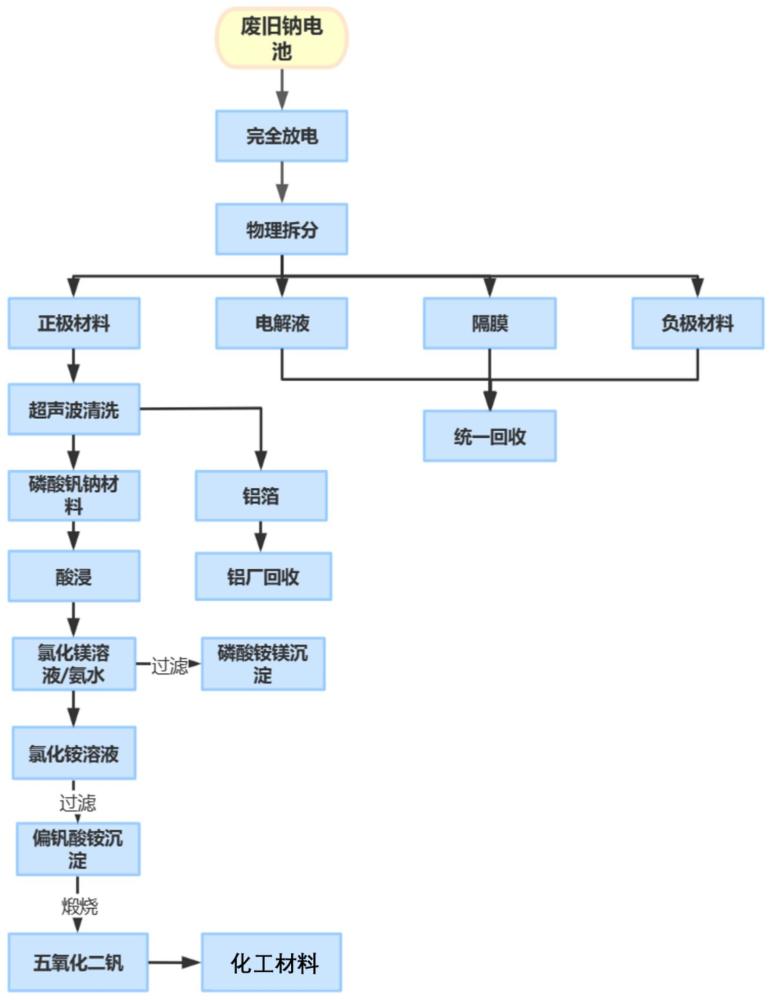

1、有鉴于现有技术的上述缺陷,在本发明的第一方面,提供了一种安全高效、回收利用率高、适合规模生产的工业级从废旧磷酸钒钠正极材料中回收钒和磷的方法,包括如下步骤:

2、(1)对废弃钠离子电池进行放电处理使其放电完全,随后经拆解、回收得到磷酸钒钠材料;

3、(2)将磷酸钒钠材料加至草酸水溶液中进行酸浸处理,使其完全溶于草酸水溶液,得到磷酸钒钠酸浸溶液;

4、(3)向磷酸钒钠酸浸溶液中加入氯化镁水溶液,利用氨水调节体系ph为9-10并进行沉磷反应;待无进一步沉淀生成后,回收生成的磷酸铵镁沉淀并得到去磷溶液;

5、(4)向去磷溶液中加入氯化铵水溶液以调节体系ph为6-7并进行沉钒反应;待无进一步沉淀生成后,回收得到偏钒酸铵沉淀;

6、(5)偏钒酸铵沉淀在有氧环境下经煅烧发生氧化,得到五氧化二钒。

7、采用本方法由废弃钠离子电池回收磷酸钒钠材料时,需放电完全后再进行后续步骤。如果不能完全放电,磷酸钒钠中会存在不同价态的钒,例如na3-xv3+2-xv4+x(po4)3和na3+xv3+2-xv2+x(po4)3,在后续除杂的过程会有副产物生成。本领域中实现完全放电的方式有两种方法:一种是物理方法放电,主要是通过外接负载消电,过电池与电阻相连,电池中的电量通过放热消耗。另一种是化学方法放电,即利用电池的正负极金属为阴极和阳极,在溶液中通过电解过程来消耗电池中残余的电量。物理方法放电目前只适合实验室环境下的小规模应用,难以实现大规模放电。因此在工业级水平,化学方法放电是尤其适合本发明的处理方式。磷酸钒钠材料可以采用本领域通用操作回收得到。首先物理拆解经放电处理的废弃钠离子电池,所得电极经清洗后再将拆分的正极片于水溶液中高速搅拌,使集流体(一般为铝箔)和正极材料(磷酸钒钠)完全分离。随后过滤回收集流体,得到磷酸钒钠溶液,该溶液经离心处理并收集下层沉淀,干燥后即可得到磷酸钒钠材料。

8、优选的,所述步骤(2)中,草酸水溶液的浓度为1-5 mol/l。

9、优选的,所述步骤(2)中,酸浸处理的温度为50-150 ℃,处理时间为2-6 h。

10、本发明采用溶解性优异的氯化镁、氨水、氯化铵为原料用于沉磷反应、沉钒反应。由于废弃钠离子电池中磷酸钒钠的含量各异,本领域技术人员可以根据实际废弃钠离子电池的来源选择合适的氯化镁水溶液、氨水、氯化铵水溶液添加量。以上原料与磷、钒的反应性良好,随着反应物的加入,在常温下即可得到反应所需的沉淀。因此,当无进一步沉淀生成时,可视为目标元素的回收已完成,在实际生产中处理4-6 h即能够达到该效果。

11、优选的,所述步骤(3)中,氯化镁水溶液的浓度为1-3 mol/l,氨水的浓度为0.5-2mol/l。

12、优选的,所述步骤(3)中,沉磷反应在常温下进行,反应时间为4-6 h。

13、优选的,所述步骤(4)中,氯化铵水溶液的浓度为1-3 mol/l。

14、优选的,所述步骤(4)中,沉钒反应在常温下进行,反应时间为4-6 h。

15、在煅烧时通入氧气有助于保证偏钒酸铵分解过程中的钒完全被氧化,提高了五氧化二钒的纯度,使得其作为其他新能源电池中作为正极材料有良好的电化学性能和稳定性。

16、优选的,所述步骤(5)中,煅烧的温度为400-550 ℃,煅烧时长为6-7.5 h,煅烧过程中的氧气流量为3-6 l/min。

17、回收的目标元素种类增加将对产物的分离造成挑战,因此本领域现有工艺通常仅关注于实现单目标元素的回收再利用。在本发明中,除钒外,磷的回收不单提高了废弃钠离子电池的利用价值,在控制产物质量方面亦具有其必要性。发明人根据工业级生产的需要研究发现,磷元素的存将劣化五氧化二钒产物的质量。磷可能导致在五氧化二钒的回收过程中产生杂质或不纯物质,从而降低五氧化二钒的纯度。这将影响五氧化二钒作为其他电池电极材料的比容量和循环性;在一些特定应用中,还会影响其性能或稳定性,从而降低产品的质量或可靠性。同时,磷的存在可能会对五氧化二钒的生产工艺造成不利影响,需要额外的处理步骤来去除磷或处理由磷引起的反应产物,增加生产成本和复杂性。

18、基于以上技术方案,本发明的构思及原理在于,在不使用萃取剂的前提下,在沉钒前加入氯化镁和氨水,引入沉磷操作回收得到磷酸铵镁形式的沉淀,优化磷对回收钒的不利影响。发明人以生成磷酸铵镁的方式(mg2++ nh4++ po43-→ mgnh4po4)去除磷。该步骤基于其水溶性差易于分离以及多方面的用途而设计。磷酸铵镁广泛用作饲料和肥料添加剂,并在医药上也有应用,也可用于涂料、氨基甲酸酯、软泡阻燃剂的制造。磷酸镁铵在国外已被列入肥料之列,用作长效无机氮肥用于果树、草坪、花卉等。回收磷对于减少浪费和提升工艺是必要的。通过回收磷,可以避免磷对五氧化二钒回收过程(nh4vo3+ o2→ v2o5 + h2o +nh3)的不利影响,确保生产的五氧化二钒具有高纯度和良好的性能。这有助于提高工艺的效率和产品质量,同时减少对原料的浪费。本步骤充分考虑了磷元素的分离难易程度及产物的用途,具有良好的工业应用潜力。

19、控制成本是工业级产业化最为看重的一项。本方法的酸浸过程中使用有机弱酸草酸来代替了无机的强酸,例如硫酸、盐酸、硝酸等。对于产业化来说,草酸对于设备的损耗远小于强酸。其次,草酸本身具有良好的安全性,对于环境的不利影响较低,且其不属于管制品,有利于在企业生成中的的产业化推进。如上所述的,在后续沉淀磷酸铵镁过程需要加入氨水同步调节溶液酸碱度,如果使用无机强酸,所需要的氨水用量大,将增加回收成本。因此,草酸的选择不仅考虑了酸浸的处理效果和成本,亦考虑了后续操作的原料用量,实现了降低成本的目的。

20、与现有技术相比,本发明具有以下优点和有益效果:

21、本发明提供了一种工业级从废旧磷酸钒钠正极材料中回收钒和磷的方法,本方法的回收过程具有安全高效、回收利用率高、适合规模生产的优势。

- 还没有人留言评论。精彩留言会获得点赞!