本发明涉及锂电池,具体涉及一种超薄超宽双面锂复合带的制备方法及生产该双面锂复合带的装置。

背景技术:

1、随着新能源汽车的发展,对锂电池的能量密度提出了越来越高的要求,目前锂离子电池使用的负极材料为碳材料,首次充放电的库伦效率为90%左右,通过预锂化可以有效的提升首次库伦效率,并且能够提高电池的比能量密度和使用寿命,而应用于电池预锂化所需的金属锂带要求其锂层厚度一般小于5μm。

2、锂离子电池在涂布压延过程中,为了提高生产效率或匹配电芯尺寸,极片宽度往往会超过500mm,这就要求锂带或者锂铜复合带的宽度要大于500mm,而目前预锂化锂复合带的宽度难以做到350mm以上。专利cn113967699a采用拼接压延的方式制作350mm的超宽锂带,制备出来的产品存在厚度不均匀的问题,并且拼接所需的超薄单条锂带需要经过反复压延制备,从而导致锂层受到润滑剂的污染,降低锂电池性能。专利cn107177820a设计的蒸发镀锂设备无法实现一次性双面镀锂功能,专利cn207193382u设计了一种可双面蒸发镀锂的设备,然而其卷绕系统复杂,并且膜层厚度均匀性不足。

技术实现思路

1、本发明的目的在于解决以下技术问题(1)并同步优化提升问题(2)(3)(4):

2、(1)现有压延工艺中无法制备性能优异的超薄(锂层厚度≤5μm)超宽(宽度≥500mm)复合锂带;

3、(2)现有压延工艺中制备的复合锂带中锂的纯度较低;

4、(3)现有压延法、蒸镀法制备的复合锂带的厚度不均匀;

5、(4)现有压延法、蒸镀法制备复合锂带的工艺复杂。

6、为此,本发明设计并提供了一种制备超薄超宽双面锂复合带的方法,采用磁控溅射方式在基带上沉积一层锂金属或者锂合金材料,锂复合带的宽度突破现有宽度限制,锂层的厚度可实现在≤5μm范围内精确可控,且均匀性良好,制备的锂复合带的宽度可实现≥500mm,并且实现了双面同时镀锂,相比于压延法工艺更加简单,通过调整磁控溅射装置的方位以及基带的走向,有效提高了产品良率。

7、在本发明的第一方面,提供了一种双面锂复合带的制备方法,包括:将基带放卷传送至镀膜仓后,对基带进行双面同时磁控溅射镀锂,得到基带双面为锂层的双面锂复合带,其中,所述双面锂复合带的宽度大于等于500mm(≥500mm),所述锂层的厚度小于等于5μm(≤5μm)。

8、进一步地,所述锂层为锂金属层或者锂合金层。

9、进一步地,所述双面锂复合带的宽度为500~1500mm,所述锂层的厚度为1~5μm。

10、进一步地,所述镀膜仓内磁控溅射靶材为锂靶或者为锂靶与其他金属靶材的组合。由此,可以实现在基带表面沉积锂金属层或者锂合金层的目的。

11、更进一步地,所述锂靶为高纯度锂靶、锂合金靶、锂化合物靶中的至少一种。

12、在本技术中,所述高纯度锂是指锂的纯度大于99.99%。

13、在本技术中,对所述锂合金的种类不做限制,只要能与锂金属形成合金即可。在本技术中,所述锂合金的种类包括但不限于:锂硅合金、锂铝合金、锂硼合金、锂镁合金、锂锡合金中的至少一种。

14、在本技术中,对所述锂化合物的种类不做限制,具体地,所述锂化合物的种类包括但不限于:氟化锂、钴酸锂、铝酸锂、锰酸锂、碳酸锂、镧锂钛氧、磷酸锂、磷酸铁锂、镍酸锂中的至少一种。

15、在本技术中,对所述其他金属的种类不做限制,只要是除锂以外的金属元素都能实现本发明。在本技术中,所述其他金属包括但不限于:铜、锌、银、金、铂、铬、钛、锆、碳、镁、铍、镉、铝、硅、锡、硼、锰、钨、钒、铁、钴、钼、铌、钽、镍、铪中的至少一种。

16、进一步地,所述靶材为条形靶材或者为圆柱形靶材,靶材有效溅射区域大于基带宽度。

17、进一步地,所述基带的运动方向为从上到下,所述镀膜仓内的磁控溅射源对称设置在基带两侧,所述磁控溅射源为至少2组,排列方式为竖直式。其中,左右对称设置的1对磁控溅射源为1组,即所述磁控溅射源在单侧的数量至少为2个。

18、在本技术中,基带在镀膜仓内的走向为从上到下,在基带的两侧设置有磁控溅射源,多组磁控溅射源竖直排布,该竖直排布可有效减少基带镀膜过程中针孔类不良缺陷,且采用多组磁控溅射源可降低基带温升。

19、更进一步地,所述磁控溅射源为2组~10组。

20、在本技术的具体实施方式中,所述磁控溅射源有2组、3组、4组、5组、6组、7组、8组、9组或10组。

21、进一步地,所述镀膜仓内的磁控溅射源与基带的距离为8~15cm。由此锂靶材能均匀的溅射在基带表面。

22、在本技术的具体实施方式中,所述镀膜仓内的磁控溅射源与基带的距离为8cm、9cm、10cm、11cm、12cm、13cm、14cm、15cm等。

23、进一步地,所述基带选自铜带、铜复合集流体或不锈钢带。

24、进一步地,所述基带的厚度为5~20μm,宽度为500~1200mm,优选地,所述基带的厚度为5~10μm,宽度为600~1000mm。

25、在本技术的具体实施方式中,所述基带的厚度为5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm、20μm等;所述基带的宽度为500mm、600mm、700mm、800mm、900mm、1000mm、1100mm、1200mm等。

26、进一步地,所述基带在传动过程中的线速为0.1~10m/min。通过调整基带的线速,可以达到控制锂层的厚度的目的。

27、在本技术的具体实施方式中,所述基带在传动过程中的线速为0.1m/min、1m/min、2m/min、3m/min、4m/min、5m/min、6m/min、7m/min、8m/min、9m/min、10m/min等。

28、进一步地,所述镀膜仓内磁控溅射电源为中频电源、直流电源或者射频电源;电源输出模式为恒压模式、恒功率模式或者恒电流模式,优选为恒电流模式。

29、进一步地,所述镀膜仓内磁控溅射电源的电流为3~25a,所述镀膜仓内安装有加热器,加热器均匀分布镀膜仓内,镀膜仓内的温度为100±5℃。

30、进一步地,所述镀膜仓内还设置有张力辊,所述张力辊位于镀膜仓两侧,用于调节基带张力,张力控制为10~500n。

31、进一步地,所述基带在放卷仓内放卷,所述放卷仓内的温度为100~120℃。

32、进一步地,所述放卷仓内设置有polycold装置(冷阱装置),能够实现基带在放卷过程中水气的捕集。

33、更进一步地,所述polycold装置的温度控制为-120~-130℃。

34、进一步地,所述基带在放卷后进入镀膜仓之前经过离子清洗仓进行清洗。

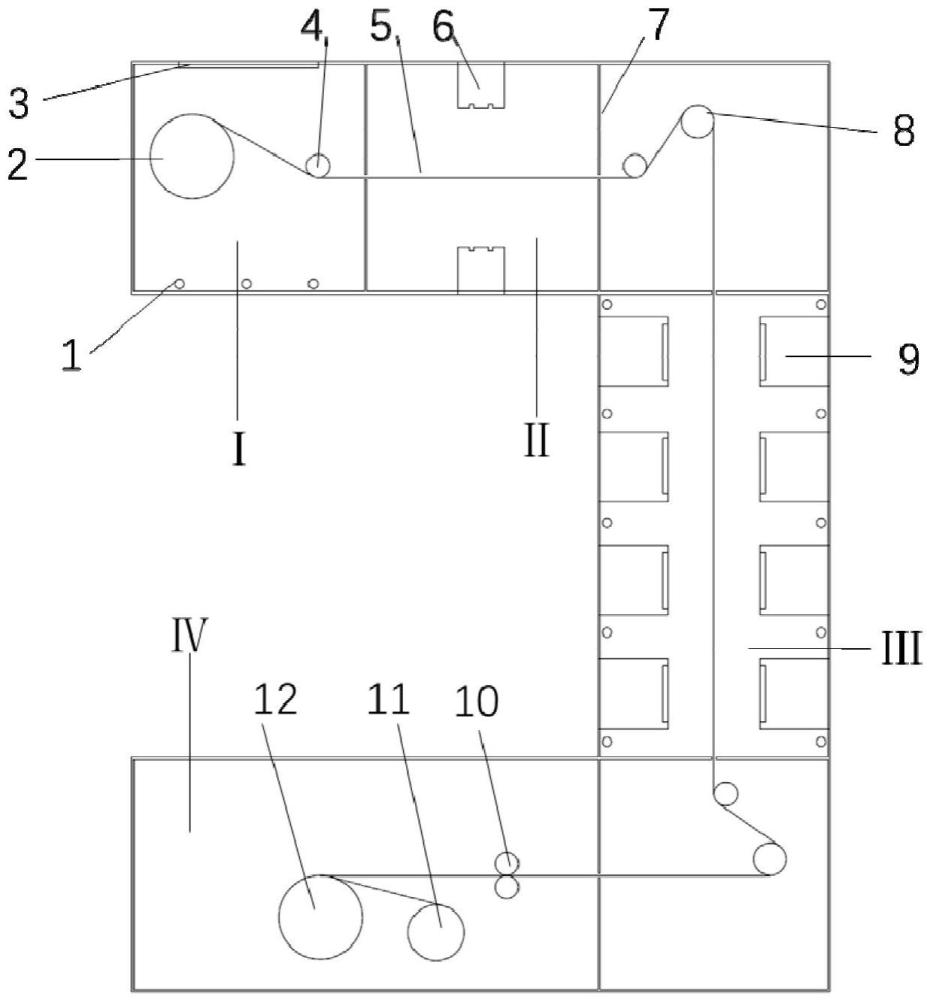

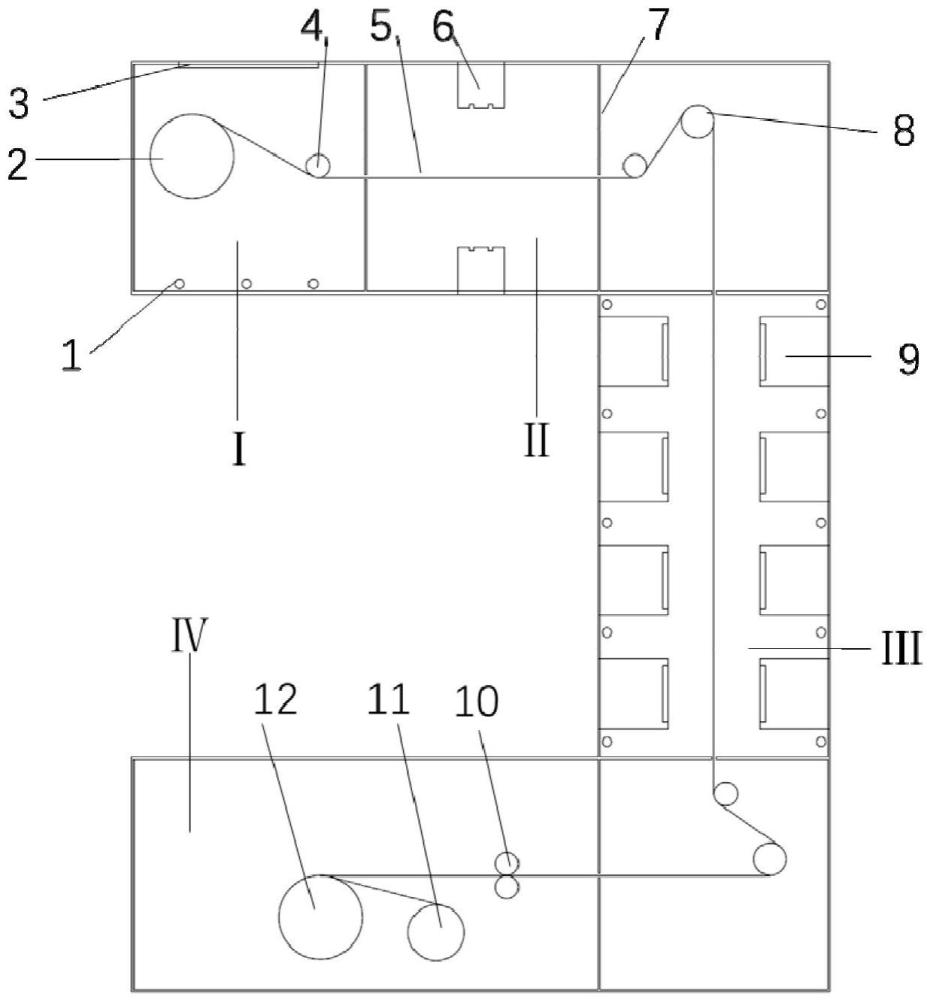

35、更进一步地,所述离子清洗仓内安装有上、下阳极离子源,离子源的清洗功率为1~10kw,阳极离子源的有效辉光区域大于基带的宽度。离子清洗仓可对基带进行等离子体清洗,除去基带表面的脏污和杂气,使得后续锂膜能够良好的附着在基带上。

36、进一步地,所述基带在经过镀膜仓后进入收卷仓进行收卷。所述收卷仓内安装有冷却辊,冷却辊分为上下两部分,冷却温度设置为25±3℃。

37、更进一步地,所述收卷仓内设置有保护膜辊,在收卷辊收卷过程中,与已镀膜的双面锂复合带一起复合,起到保护作用。

38、更进一步地,所述保护膜辊采用的保护膜为聚乙烯膜、聚丙烯膜、聚对苯二甲酸乙二醇酯膜、聚氨酯膜、聚氯乙烯膜、聚酰亚胺膜中的任意一种。

39、在本技术的第二方面,本技术提供一种生产双面锂复合带的装置,依次包括:放卷仓、离子清洗仓、镀膜仓和收卷仓,基带安装在放卷仓内,经过离子清洗仓清洗后进入镀膜仓进行镀膜,镀膜完成后进入收卷仓收卷;其中,所述镀膜仓内包括磁控溅射源,所述磁控溅射源对称设置在镀膜仓的两侧,基带从镀膜仓的中间经过;

40、所述磁控溅射源为至少2组,排列方式为竖直式。

41、进一步地,所述镀膜仓内磁控溅射靶材为锂靶或者为锂靶与其他金属靶材的组合,其中锂靶及其他金属靶材的种类如前所述。

42、进一步地,所述放卷仓、离子清洗仓、镀膜仓、收卷仓之间通过隔条隔断,隔条中间设置有间隙,用于基带从隔条中间穿过。

43、更进一步地,所述隔条中间的间隙为1~3mm。

44、有益效果:

45、采用本发明提供的制备方法和设备,能够稳定的生产出超薄超宽锂复合带,生产的锂复合带具有良好的厚度均匀性和良好的结合力;在制备锂合金复合带时,可以精确控制锂合金的成分比例;

46、本技术的镀膜区域为竖直式,能够提升锂复合带的良率。