一种用于气体扩散层的钛基多孔材料及其制备方法

本发明属于氢利用,具体涉及一种用于气体扩散层的钛基多孔材料及其制备方法。

背景技术:

1、在氢气生产端,通过可再生能源电解水制绿氢成为新的发展趋势,其中,pem电解水制氢技术以其电流密度高以及动态响应速度快的优势成为与可再生波动能源结合的最优选。

2、在氢气应用端,一般通过燃料电池以电化学反应的方式将氢气的化学能转化为电能进行应用,其中,pem燃料电池具有工作温度低、启动时间短、噪声小、比功率高等优点,使其非常适合于汽车和便携方面的应用。

3、膜电极组件(mea)是pem电解槽和pem燃料电池的核心部件,其中的气体扩散层(gdl)负责传导催化剂层的热量和电荷,促进气液两相质量传输,并为mea提供机械支撑,对质量、热量以及电荷传输具有重要影响,很大程度上决定了电解槽或燃料电池的性能。

4、pem电解槽的阳极侧gdl通常使用稳定耐腐蚀的钛基材料以适应高阳极电位和恶劣酸性环境,pem燃料电池的阴极侧gdl通常使用进行疏水处理的碳钎维毡或者稳定耐腐蚀的钛毡。

5、如专利jp2022145670a给出多孔金属气体扩散层、具有该多孔金属气体扩散层的固体聚合物燃料电池以及水电解装置,用于固体聚合物燃料电池的气体扩散层包括多孔金属气体扩散层,多孔金属气体扩散层由金属多孔片构成的层。作为多孔金属气体扩散层,由金属sn或sn合金、金属ti或ti合金、或者不锈钢制成并且具有多个通孔的金属多孔片。优选金属多孔片在多个通孔中具有金属sn或sn合金的树枝状晶体。

6、气体扩散层的孔隙和结构对电催化性能影响显著,较大的孔隙促进气体的去除,却降低了电子传输效率,减少了相邻的阳极/阴极催化层中的水分;相反,小孔隙阻碍了气体的排出,增加了传质阻力。

7、因此,又有研究在原来钛毡、碳纤维毡的材质上进行改性处理。例如,对钛毡的处理包括在钛网上烧结一层超薄的钛微孔层(约20μm)、高比例贵金属层(pt或ir),如专利cn117385383a给出了质子交换膜pem电解质水电解气体扩散层制备方法,步骤如下:悬浮液制备:将钛粉与nafion溶剂混合形成悬浮液;钛毡清洗:将钛毡基体放入溶剂清洗、出油;悬浮液喷涂:利用喷枪将制备好的悬浮液喷涂于气体扩散层的一面,形成致密微孔层;用钛粉末制备mpl悬浮液,包括的5μm钛粉、nafion溶液,超声混合15min;加入乙二醇,超声混合1h,制成mpl悬浮液;用丙酮、甲醇、乙醇依次超声清洗钛毡15min,最后用去离子水冲洗15min,室温空气干燥24h;将干燥的钛毡气体扩散层安装在硅片上,在大型通风橱内水平放置。

8、然而,以上针对钛毡、钛网或者钛泡沫的表面处理,使其表面具有的纤维/泡沫孔隙形态仍然存在单一化的弊端,这种孔隙大小和分布状态仍然无法满足对气体扩散层精确控制液/气/电子/热分布的要求。

9、因此,探究并设计新型的气体扩散层材料,改善当前气体扩散层材质的弊端,以实现提升电-氢-电转化效率、控制成本增长是本领域技术人员亟待解决的问题。

技术实现思路

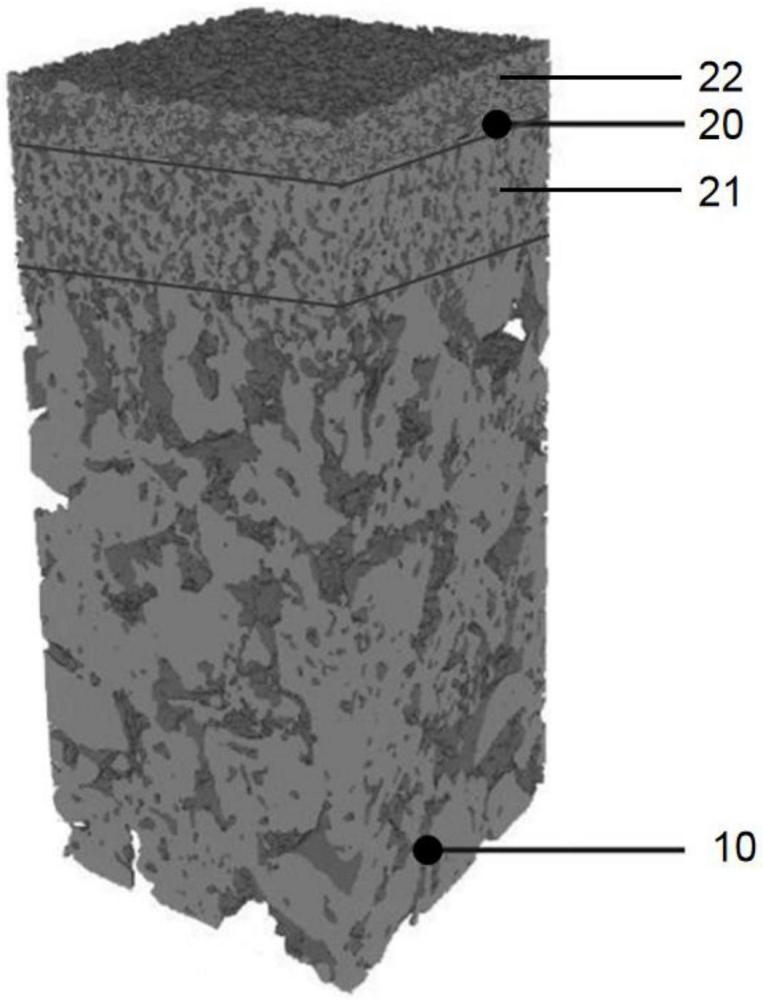

1、针对上述现有技术中存在的缺陷,本发明提供了一种用于气体扩散层的钛基多孔材料及其制备方法,钛基多孔材料包括钛毡基底以及钛毡基底上附着的微孔钛层;其中,钛毡基底的平均孔径为30-45μm,孔隙率为57%-76%;微孔钛层包括第一钛层和第二钛层;第一钛层附着于钛毡基底的表面,第一钛层的平均孔径为15-25μm,孔隙率为40%-65%;第二钛层附着于第一钛层的表面,第二钛层的平均孔径为5-10μm,孔隙率为30-45%。制备方法为将第一浆料喷涂到钛毡基底的表面,通过高温煅烧去除浆料中的溶剂、分散剂,第一浆料中的纳米钛粉与钛毡基底结合形成第一钛层的生料部件,再在生料部件上喷涂第二浆料,使得微米钛粉与第一钛层结合,最终得到用于气体扩散层的钛基多孔材料。本发明通过在钛毡基底上以便捷且稳定的方法制备具有梯度孔结构的气体扩散层,能优化pem燃料电池/pem电解槽中催化层与气体扩散层之间的界面关系,降低接触电阻、提高低载量催化剂利用率,抑制质子交换膜的形变,实现氢能的高效制取和利用。

2、第一方面,本发明提供一种用于气体扩散层的钛基多孔材料,包括:

3、钛毡基底以及钛毡基底上附着的微孔钛层;

4、其中,钛毡基底的平均孔径为30-45μm,孔隙率为57%-76%;

5、微孔钛层包括第一钛层和第二钛层;

6、第一钛层附着于钛毡基底的表面,第一钛层的平均孔径为15-25μm,孔隙率为40%-65%;

7、第二钛层附着于第一钛层的表面,第二钛层的平均孔径为5-10μm,孔隙率为30-45%。

8、进一步的,钛毡基底的平均厚度为250-500μm,第一钛层的平均厚度为45-90μm,第二钛层的平均厚度为10-20μm。

9、进一步的,第一钛层颗粒的平均粒径为20-30μm,第二钛层颗粒的平均粒径为55-65nm。

10、进一步的,用于气体扩散层的钛基多孔材料的电流密度不小于2.1a/cm2,功率密度不小于1.4w/cm2,脱落比重不大于5%。

11、进一步的,微孔钛层的表面平均粗糙度为5-15μm。

12、进一步的,微孔钛层的电导率为(4×105)-(12×105)s·m-1。

13、第二方面,本发明还提供一种制备如上述用于气体扩散层的钛基多孔材料的方法,具体包括如下步骤:

14、s1:通过超声喷涂的方式在钛毡基底上涂覆第一浆料,惰性气体下高温烧结,制备得到生料部件;

15、s2:将第二浆料喷涂到s1得到的生料部件上,惰性气体下高温烧结,得到用于气体扩散层的钛基多孔材料。

16、进一步的,第一浆料包括微米级钛粉、异丙醇及nafion溶液,第二浆料包括纳米级钛粉、异丙醇及pvb粉末。

17、进一步的,步骤s1中,具体包括如下步骤:

18、s11:按照固含量0.5-1.5wt%配置第一浆料:将微米级钛粉、异丙醇、去离子水及nafion溶液混合,超声混合、分散均匀,磁力搅拌后,得到第一浆料;

19、s12:将s11的第一浆料通过超声喷涂的方式涂覆于预处理之后的钛毡基底表面,超声喷涂时的参数如下:载气为惰性气体,喷嘴高度为60-80mm,浆料出液速度为1-1.5ml/min,喷头移动速度为50-100mm/s,底板加热温度为80-150℃;

20、s13:将s12得到的涂覆有第一浆料的钛毡基底置于管式炉中高温烧结,得到生料部件,其中,高温烧结的参数如下:管式炉中通入惰性气体保护,惰性气体的流量不低于100sccm,温度为1100-1200℃,烧结时间不少于4h。

21、进一步的,钛毡基底表面的预处理,具体包括如下步骤:

22、对钛毡原材料裁剪、压平,在丙醇、去离子水与乙醇的混合溶液中进行超声清洗处理。

23、进一步的,nafion溶液中全氟磺酸基聚合物的含量为3-8wt%。

24、进一步的,步骤s2,具体包括如下步骤:

25、s21:按照固含量0.5-1.5wt%配置第二浆料:将纳米级钛粉、异丙醇、去离子水及pvb粉末混合,超声混合、分散均匀,磁力搅拌后,得到第二浆料,其中,纳米级钛粉与pvb粉末的质量比为(4-5):1;

26、s22:将s21的第二浆料通过超声喷涂的方式涂覆于s1得到的生料部件,超声喷涂时的参数如下:载气为惰性气体,喷嘴高度为40-50mm,浆料出液速度为0.8-1ml/min,喷头移动速度为30-45mm/s,底板加热温度为80-150℃;

27、s23:将s22得到的生料部件置于管式炉中,在氮气保护的气氛下进行高温煅烧,煅烧温度为500~700℃,煅烧时间为1~3h,得到用于气体扩散层的钛基多孔材料。

28、本发明提供的一种用于气体扩散层的钛基多孔材料及其制备方法,至少包括如下有益效果:

29、(1)本发明通过在钛毡基底上以便捷且稳定的方法制备具有梯度孔结构的气体扩散层,能优化pem燃料电池/pem电解槽中催化层与气体扩散层之间的界面关系,降低接触电阻、提高低载量催化剂利用率,抑制质子交换膜的形变,实现氢能的高效制取和利用。

30、(2)采用超声喷涂的方式将由微米级钛粉制备的第一浆料涂覆在钛毡基体的表面,形成均匀孔径和孔隙率的第一钛层。第一钛层的孔隙率较高,厚度较大,不会对气体扩散层产生传质阻力。另外,微米级的大颗粒钛粉不会散落至钛毡基体的孔隙中,导致对钛毡基体原有孔结构的堵塞、破坏。

31、(3)在第一钛层的表面上再附着第二钛层,第二钛层的颗粒度、孔隙率、厚度均较第一钛层更小,能保证气体扩散层结构的电子传输效率,保留相邻的阳极/阴极催化层中的水分。

- 还没有人留言评论。精彩留言会获得点赞!