一种低气孔的半固态镁合金的制备方法与流程

本发明涉及半固态镁合金,特别是涉及一种低气孔的半固态镁合金的制备方法。

背景技术:

1、气孔是合金制备过程中常见的缺陷之一。气孔的存在会显著降低合金铸件的机械性能、耐腐蚀性能和外观质量等。经研究,气孔的来源多种多样,比如模具的设计、合金中的杂质、浇铸过程中的卷气等。

2、半固态镁合金压铸较传统液态合金压铸具有数量更少的气孔,一方面是因为半固态镁合金具有一定的固含量,在压铸成形时有效避免了缩孔的形成,另一方面是因为半固态镁合金在压铸过程中以层流方式流动,这种方式有助于减少气体的卷入,从而减少气孔的发生。

3、然而,半固态镁合金的浆料的制备过程中,因为浆料存在剧烈的搅拌作用,浆料中容易混入环境中的气体,这些气体成为半固态镁合金铸件气泡的主要来源。特别是气体诱导半固态成型技术,需要通过持续通入高速气体来提供搅拌作用和冷却作用,因此气体很容易混合于半固态镁合金的浆料中形成气泡,并且由于半固态镁合金的浆料具有较高的粘性,因此混合于半固态镁合金的浆料中的气泡很难排出,最终这部分气体随着浆料进入压铸流程,形成带有大量气孔的铸件。

技术实现思路

1、基于此,有必要提供一种低气孔的半固态镁合金的制备方法。

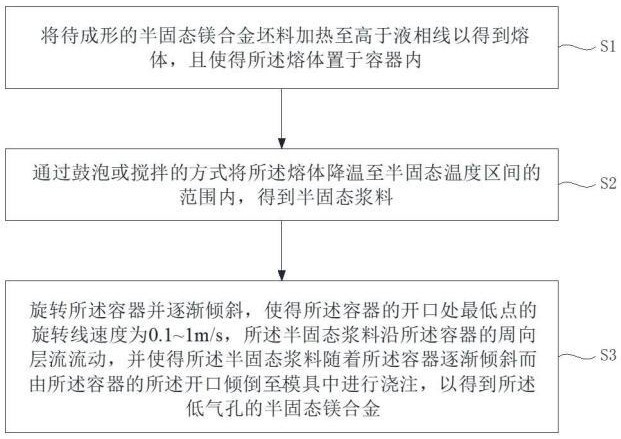

2、第一方面,提供一种低气孔的半固态镁合金的制备方法,包括如下步骤:

3、将待成形的半固态镁合金坯料加热至高于液相线以得到熔体,且使得所述熔体置于容器内;

4、通过鼓泡或搅拌的方式将所述熔体降温至半固态温度区间的范围内,得到半固态浆料。具体地,通过控制半固态浆料的温度,控制半固态浆料的固相含量在10~15%,固相含量在这个范围内的半固态浆料具有较好的流动性,可以在容器旋转中产生层流。控制降温速率,能够使得半固态浆料的晶核尺寸在一定范围内。通过控制晶核的含量及尺寸,能够较好地使得半固态浆料保持合适的粘度,具体地,过高的粘度不利于半固态浆料流动,而过低的粘度又使得半固态浆料难以分层。适宜地粘度有助于半固态浆料形成层流,以促进气泡逸出。

5、旋转所述容器并逐渐倾斜,使得所述容器的开口处最低点的旋转线速度为0.1~1m/s,所述半固态浆料沿所述容器的周向层流流动,并使得所述半固态浆料随着所述容器逐渐倾斜而由所述容器的所述开口倾倒至模具中进行浇注,以得到所述低气孔的半固态镁合金。本步骤中,随着容器逐渐倾斜,半固态浆料逐渐向容器的开口流动,并在到达容器的开口时逐渐倾倒至模具中。

6、上述低气孔的半固态镁合金的制备方法,通过容器旋转,具有一定粘性和流动性的半固态浆料在重力的作用下沿容器周向层流流动,靠近容器内壁半固态浆料因摩擦力而具有相对较低的流动速率,而远离内壁的半固态浆料具有相对更高的流动速率,从而使得半固态浆料流动过程中分层流动,从而铺展开,半固态浆料各层的固相颗粒的相对运动使得气泡更容易离开半固态浆料,同时可以缩短深层气泡离开半固态浆料的路径,并且上述线速度的旋转产生的微弱剪切力不会对半固态浆料内晶核的生长造成负面影响,反而有利于形成更好的晶核形态,同时半固态浆料在层流流动过程中不容易卷入气体。通过上述制备方法制备半固态镁合金,无需改变制浆过程,通过充分利用半固态浆料粘性较大的特点,通过旋转容器令半固态浆料分层流动,从而铺展开,使得半固态浆料在转移到模具的过程中即可同步完成气泡的分离,最终得以制得低气孔的半固态镁合金。若线速度过低,各层的流速无法拉开差距,减弱各层的相对运动,不利于气体分离。而过快的旋转线速度易导致半固态浆料形成湍流,反而产生卷气从而降低铸件的性能。

7、在其中一个实施例中,所述的制备方法包括:于所述容器内通入保护气体,通过所述保护气体以鼓泡的方式将所述熔体降温至半固态温度区间的范围内,得到半固态浆料。

8、本实施例中,将保护气体通入熔体以搅动熔体,以带走熔体的热量,从而使得熔体降温至半固态温度区间,使得熔体在气泡附近凝固成晶核,且气泡提供的剪切力可以有利于产生球形度更高的晶核。

9、在其中一个实施例中,通过多孔石墨散热装置将所述保护气体通入容器内。多孔石墨散热装置包括多孔石墨棒,将多孔石磨棒伸入熔体中,再将保护气体通过多孔石磨棒通入熔体,以实现为熔体降温。多孔石磨棒能够分散保护气体,使得保护气体分散形成多个气泡,各气泡能够分别和固化的晶核相互碰撞,以向半固态浆料的晶核提供剪切力,有利于形成趋近于球体形的晶核。

10、在其中一个实施例中,所述通过鼓泡或搅拌的方式将所述熔体降温至所述半固态温度区间的范围内,得到半固态浆料的步骤中,降温速率为1~5℃/s。过低的降温速率不利于形成大量晶核而获得细化的晶核,过高的降温速率则会促使晶核生长粗化。降温速率在较佳的范围内有助于形成细化的固相颗粒,使得半固态浆料保持在较好的粘度范围内。

11、在其中一个实施例中,将待成形的半固态镁合金坯料加热至高于液相线10~30℃以得到所述熔体,温度过高会额外消耗能量,而温度过低又不好控制熔体各部分温度均匀,容易导致部分的熔体已经落入半固态温度区间而先行形成形状不规则的晶核,不利于后续降温形成趋于球体形的晶核的步骤。

12、在其中一个实施例中,容器的内壁为圆周面,内壁设为圆周面,有助于容器在旋转过程中,半固态浆料能够沿内壁更顺畅地流动,使得半固态浆料的层流更加稳定。

13、在其中一个实施例中,容器的倾斜速率的调节范围为1~9°/s。具体地,容器底部中点画水平线为基准线,容器的开口倾倒半固态浆料的位置与容器的底部中点的连线为倾斜线,倾斜线相较于基准线的夹角变化为倾斜速率。在该范围内调节容器的倾斜速率,以使得所述扇环状截面最厚处h为≤5mm,扇环状截面的最厚处过大,即表示半固态浆料各层之间未充分分层,气泡的脱出距离较大,不利于气泡脱出。其中,对于扇环状截面最厚处,倾斜速率较旋转线速度影响更大,在实际生产过程中,一般控制旋转线速度相对稳定,并通过控制容器的倾斜速率在1~9°/s的范围内调节,使得扇环状截面最厚处h≤5mm,使得半固态浆料形成层流,获得较好的分离气泡的效果,从而避免半固态镁合金形成气孔,进而使得半固态镁合金具有更好的力学性能。在一个实施例中,同批次的半固态浆料转移过程中,通过控制容器的倾斜速率以维持扇环状截面的最厚处在特定值的上下20%之间波动,从而使得半固态浆料倾倒过程更加稳定。例如,通过控制容器的倾斜速率以维持扇环状截面的最厚处维持在3mm±0.6mm。

14、在其中一个实施例中,所述容器的内壁的表面粗糙度ra满足:3μm≤ra≤6μm,当表面粗糙度过小时,容器无法带动半固态浆料分层,而过大的表面粗糙度又会导致靠近容器内壁的半固态浆料与内壁黏附,造成半固态浆料的浪费。

15、在其中一个实施例中,所述待成形的半固态镁合金坯料包括如下重量百分比的组分:al 8.5~9.5%;zn 0.45~0.9%;mn 0.17~0.4%;si≤0.05%;cu≤0.025%;ni≤0.001%、fe≤0.004%,余量为mg。具体地,上述的组分用于制备az91d镁合金,能够配合本技术的制备方法,得到低气孔的半固态镁合金。

16、第二方面,提供一种低气孔的半固态镁合金,通过如上述任一实施例中所述的制备方法制备得到。通过上述制备方法制备半固态镁合金,无需改变制浆过程,通过充分利用半固态浆料粘性较大的特点,使得半固态浆料在转移到模具的过程中即可同步完成气泡的分离,使得低气孔的半固态镁合金具备较佳的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!