一种屈服强度690MPa的原油储罐用钢板及其制造方法与流程

本发明属于金属材料领域,尤其涉及一种屈服强度690mpa的原油储罐用钢板及其制造方法。

背景技术:

1、石油是每个国家发展的重要能源支柱,石油战略储备是保证石油安全的主要途径。石油在各个方面影响着我国国民经济的发展和人民生活质量的提高。其中原油需求量大、需求范围广,而其本身又具有易燃、易爆、易挥发等特性,所以其运输、存储过程中始终伴随着风险。储罐具有表面积小、重量轻、制造周期短和占地小的优点,是石油化工行业中广泛应用的一种气液存储容器。因此随着我国石油需求的稳步增长和石油储备的不断加强,储备库和大型原油储罐的建设也迎来了史无前例的高峰。

2、随着国内原油储罐用钢的工业生产技术和大罐制造技术已基本成熟,但随着原油储罐逐步向大型化、高参数方向发展,15万立方米超大型石油储罐的建造迫在眉睫,但是原油储罐用高强钢仍然采用以往牌号的高强钢,会导致钢板过厚,焊接困难,原油储罐建造不便,并且钢板生产浪费了产线上现有先进中厚板轧机的生产能力,增加了钢板的工艺成本和交货期。因此基于需求,需要研制一种新型原油储罐用钢板不仅要求具有高的强度和韧性,还要具有良好的综合性能。目前国内现有的原油储罐用钢板无法满足高的强度需求,因此研究一种屈服强度690mpa的原油储罐用钢板,已成为钢铁行业的迫切任务。

3、专利文献《薄规格调质型12mnnivr钢板的热处理方法》(cn108265161a)中采用常规的淬火+回火的调质热处理工艺,其屈服强度难以达到690mpa,无法满足需求;

4、专利文献《抗高温pwht软化的低焊接裂纹敏感系数原油储罐用高强韧性钢板及其制造方法》(cn105671436a),其化学成分为:c 0.07-0.12%、si 0.15-0.30%、mn 1.40-1.60%、s≤0.010%、p≤0.015%、mo 0.05-0.15%,ni0.20-0.35%,nb 0.015-0.035%、v0.030-0.060%、ti 0.010-0.030%、alt0.015-0.045%,其余为fe和不可避免的微量杂质,其设计成分与制造工艺所生产的钢无法满足屈服强度690mpa,且热处理时间较长,影响生产效率;

5、专利文献《大厚度超低温高韧性球罐用钢板及其轧制方法》(cn112795839a)中通过设计化学成分c:0.06-0.09%,si≤0.55%,mn 1.30-1.60%,p≤0.012%,s≤0.005%,ni 0.40-0.70%,nb 0.020-0.030%,alt 0.020-0.050%,余量fe和其他元素,所设计的大厚度钢板强度低于所设计屈服强度690mpa,且厚钢板经焊后热处理后力学性能难以保证,影响后续加工。

6、因此针对上述情况,待通过调整制造方法、新型成分设计,亟需研制出来一种高强度新型钢材,开发出一种屈服强度690mpa的原油储罐用钢板及其制造方法。

技术实现思路

1、本发明的目的在于克服上述问题和不足而提供一种组织为贝氏体回火组织,消除了铁素体对钢板强度的损害,具有良好的强韧性配比,良好的大线能量焊接性能的屈服强度690mpa的原油储罐用钢板及其制造方法。

2、本发明目的是这样实现的:

3、一种屈服强度690mpa的原油储罐用钢板,该钢板的成分按重量百分比计如下:c:0.05%~0.10%、si:0.10%~0.30%、mn:1.00%~2.00%、p:≤0.010%、s:≤0.005%、v:0.10%~0.20%、ti:0.05%~0.10%、al:0.0025%~0.0045%、n:0.002%~0.006%、b:0.0005%~0.0015%、w:0.002%~0.004%,余量为fe和不可避免的杂质。

4、进一步,所述钢板中,v/c=1.5~3.5。

5、进一步,所述钢板显微组织为贝氏体回火组织,组织中碳化物尺寸为1~4μm。

6、进一步,所述钢板厚度为10~50mm,屈服强度rel≥700mpa、抗拉强度rm:800~920mpa、延伸率a≥18%、-20℃kv2≥100j;模拟焊后热处理后钢板力学性屈服强度rel≥690mpa、抗拉强度rm:780~900mpa、延伸率a≥18%、-20℃kv2≥100j。

7、进一步,钢板经大线能量为70-110kj/cm的大线焊接后热影响区性能:屈服强度rel≥690mpa、抗拉强度rm:750~880mpa、延伸率a≥18%、-20℃kv2≥80j。

8、本发明的设计理由在于:

9、c:c在钢中与合金元素形成各类碳化物、或形成固溶体形式以起到强化作用,是直接提高钢板强度的元素,过高的c元素含量会导致pcm与cev过高,引起钢的韧性和焊接性能较差。因此为了保证钢板在使用过程中具有良好的低温韧性、高强度和焊接性能的匹配,将c含量限定在0.05-0.10%。

10、si:si在钢中是提高碳活度的元素,能够抑制碳化物的粗化,并且si能够固溶于铁素体内以提高钢板强度和钢的淬透性,并在一定范围内能够降低韧脆转变温度,提高钢的塑性。因此将si含量限定在0.10-0.30%。

11、mn:mn在钢中与si联合能达到优异的脱氧效果,mn通过固溶强化作用提高钢板的强度,改善其韧性、热加工性能和硫化物分布形态,防止热裂纹的形成;并且随着mn含量的增加,提高钢中奥氏体的稳定性,降低临界冷却速度,显著提高淬透性,提高回火组织稳定性。适当的mn含量能够使焊接热影响区具有较高的强度和韧性,因此将mn限定在1.00-2.00%。

12、p:p是钢中的有害元素,对低温冲击韧性危害很大,也是极易偏析元素。本发明将p控制在较低范围内,因此p的含量控制在0.010%以下。

13、s:s也是钢中的有害元素,易在钢中形成mns,焊接时易成为热裂纹形成的源点,且对焊接热影响区的韧性具有很大影响。因此将s控制在0.005%以下。

14、v:v作为本发明主要元素,在高温能够溶入奥氏体,固溶后能够起到强化作用并提高钢的淬透性和强度;v(c,n)析出的增多还能够抑制晶界移动和晶粒长大,进一步提高钢的韧性和回火稳定性。其中v与c原子具有极强的亲和力,形成的含v碳化物在钢中起到提高强度的作用,且具有高温稳定性,使钢在较高温度时仍保持细晶组织,大大降低钢的过热敏感性,提高钢板的焊接性能;若v含量过高,导致碳化物尺寸过大,因此将v限定在0.10-0.20%,v/c:1.5~3.5。

15、ti:ti作为本发明主要元素,能够显著细化晶粒,ti与c、n有极强的亲合力,并且形成的碳化物、氮化物或碳氮化物具有很高的溶解温度,在加热过程中,未溶解的碳氮化物小质点增加了奥氏体的形核点并阻碍了高温时奥氏体晶粒的长大;细小的氮化物在焊接高温时极大地抑制奥氏体晶粒粗化,在冷却过程中,使焊接热影响区的组织细化,韧性得到改善。因此将ti含量限定在0.05-0.10%。

16、al:al在钢中能够起到脱氧、固定n元素,提高钢的韧性,细化组织晶粒;al也能够降低钢中bn的生成,增加钢中固溶b的含量;适当的al能够使焊接热影响区的屈服、抗拉强度有所提高,但al过高会导致尺寸较大的氧化物形成,降低钢板的低温冲击韧性。因此将al含量限定在0.0025-0.0045%。

17、n:n在钢中主要是奥氏体向铁素体转变时,从钢中析出vn或v(cn)的沉淀相,抑制奥氏体晶粒的长大,提高钢的强度和低温韧性。因此将n含量限定在0.002-0.006%。

18、b:b在两阶段轧制过程中使固溶硼在原奥晶界上的偏析占据了原始奥氏体晶界上铁素体的形核位置,抑制了铁素体的生成;b能够促进贝氏体组织的转变,从而提高钢板的淬透性;并且b能够抑制晶界滑移和晶粒增长,增强晶界强化作用,保证焊缝组织晶粒细小。因此将b限定在0.0005-0.0015%。

19、w:w作为本发明主要元素,在钢中形成难熔碳化物,增加淬透性,降低钢板的热敏感性,保证钢板的焊接热影响区具有较高的强度;同时能够细化晶粒,提高钢板的抗回火性能。因此将w含量限定在0.002-0.004%。

20、本发明技术方案之二是提供一种屈服强度690mpa的原油储罐用钢板的制造方法,包括冶炼、连铸、加热、轧制、热处理;

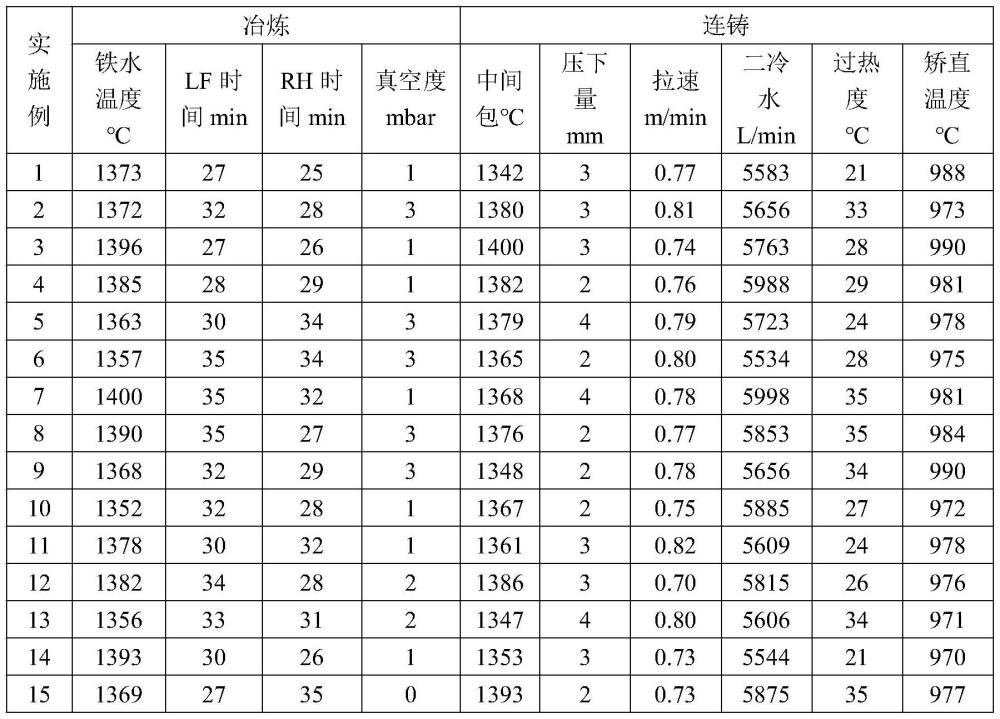

21、(1)冶炼:采用铁水预处理,铁水温度1350~1410℃;精炼处理时,lf时长25-35min,rh时长25-35min,真空度≤5.0mbar。

22、(2)连铸:中间包钢水浇铸温度1340~1400℃,优选连铸过程采用轻压下技术,压下量控制在2~4mm;拉坯速度0.70~0.85m/min,二冷水5500~6000l/min,过热度20~35℃,矫直温度970~990℃。采用轻压下技术,在铸坯快要凝固处,对铸坯进行轻微的压下以减轻中心偏析。

23、(3)加热:连铸坯加热分为预热段、加热段和均热段;其中加热段温度区间为1170~1210℃;均热段温度区间为1160~1200℃;在炉总时长150~200min。通过对铸坯进行三阶段加热,使铸坯心部温度达到1160~1200℃,保证铸坯组织完全奥氏体。

24、(4)轧制:钢坯出炉后,采用两阶段控轧控冷技术。粗轧阶段开轧温度1130~1170℃,辊速0.6~0.8m/s,单道次压下率11%~16%;精轧阶段开轧温度840~900℃,终轧温度790~850℃,辊速0.5~0.6m/s,单道次压下率13%~18%;冷却阶段开冷温度750~810℃,终冷温度450~500℃;冷却后对钢板进行矫直,矫直速度控制在1.0~1.8m/s;最后钢板堆垛缓冷,缓冷温度400~450℃,缓冷时间1000~1200min。通过两阶段轧制,采用大压下慢辊速轧制,组织中的形变储存能增大,延长了动态再结晶行为发生的时间,使晶粒细化;通过控制冷却,抑制铁素体转变,促进贝氏体组织转变完全;通过矫直钢板,消除因冷却导致钢板内部产生的残余应力,保证钢板板形良好。

25、(5)热处理:堆垛缓冷后钢板进行回火温度为610~630℃,保温时间为100-250min,保证钢板组织充分转变为贝氏体回火组织。通过回火热处理,钢板组织均匀,且为贝氏体回火组织,并且能够改善钢板的力学性能。

26、本发明的有益效果在于:

27、1.本发明成分设计简单,在较低碳含量的基础上,在较低碳含量的基础上通过添加足够数量的v和ti元素,利用其析出强化确保钢板具有足够的强度,v在高温能够溶入奥氏体,提高钢的淬透性,v与c在冶炼过程中形成稳定难熔的碳化物能够细化晶粒,降低钢的过热敏感性,同时利用v元素的析出强化和弥散强化效果确保钢板具有足够的强度和韧性,能够显著细化晶粒,ti与c、n有极强的亲合力,形成的化合物具有很高的溶解温度,在加热过程中,未溶解的碳氮化物小质点增加了奥氏体的形核点并阻碍了高温时奥氏体晶粒的长大,在冷却过程中,使焊缝及热影响区的组织细化,韧性得到改善;此外还通过添加w和b元素,细化晶粒,提高钢板的淬透性和抗回火性能。通过上述成分涉及确保钢板具有良好的大线能量焊接性能。

28、2.本发明制造方式合理,通过采用控轧控冷配合回火热处理,确保成品组织为贝氏体回火组织,组织中碳化物尺寸在1~4μm之间,且分布均匀,消除了块状铁素体对钢板强度的损害,使得钢板具有良好的强韧性配比,经过模拟焊后热处理依然具有优异的强度和韧性。通过对钢板进行矫直,保证钢板不平度控制在1~4mm之间。

29、3.本发明钢板厚度规格10~50mm,钢板性能屈服强度rel≥700mpa、抗拉强度rm:800~920mpa、延伸率a≥18%、-20℃kv2≥100j。模拟焊后热处理后钢板的性能rel≥690mpa、rm:780~900mpa、a≥18%、-20℃kv2≥100j。

30、4.钢板经大线能量为70~110kj/cm的大线焊接后热影响区性能:屈服强度rel≥690mpa、抗拉强度rm:750~880mpa、延伸率a≥18%、-20℃kv2≥80j。

- 还没有人留言评论。精彩留言会获得点赞!