一种生产超纯净工业纯铁的方法与流程

本发明涉及钢铁冶金,特别属于冶金行业钢铁新型的超纯净工业纯铁。尤其涉及一种用于生产极低气体含量、低磷硫、超低碳、低硅用的超纯净工业纯铁的方法。工业纯铁是用于冶炼高等级精密合金、高温合金、超低碳不锈钢、电热合金等重要的原材料。

背景技术:

1、工业纯铁是钢的一种,其成分中含有99.50%~99.90%铁,碳含量在0.04%以下,其他杂质含量越低越好。一般说来,工业纯铁具有导电性好、质地软,韧性大,电磁性能优良的特点,是冶炼精密合金、高温合金、超低碳不锈钢、非晶态合金和电热合金等重要的原料。从电磁性能来看,工业纯铁纯度越高,电磁性能越好,但制取高纯度的铁,工艺非常复杂,成本高。

2、目前,从生产设备上区分,工业纯铁可以分为电弧炉、氧气转炉等方法生产,两者的区别在于:

3、1)电弧炉纯铁的最低含碳量为0.025%,含氮量较高,受石墨电极增碳的影响,不能生产更低含碳量的纯铁。

4、2)氧气转炉纯铁可以生产含碳量小于0.01%的低碳纯铁,但其含氧量高,含氮量较低,只能生产品质一股的工业纯铁。

5、随着科学技术的高速发展,人们对材料要求越来越苛刻。开发高纯铁的制备技术,可提高铁的纯度及其产品性能,增加产品技术含量及附加值。工业纯铁大致分为高铝、低铝和非晶专用三类四个等级,其中低铝工业纯铁生产时需采用含氧浇铸技术,随着绿色概念的不断普及,全球对生态环境重视程度的日益提高,国家新宏观调控政策的出台,企业面临节能减排的压力越来越大。

6、中国专利cn117265210a公布了“一种工业纯铁的制备方法”,该工业纯铁按重量百分比为c≤0.01%、si≤0.01%、mn≤0.05%、p≤0.01%、s≤0.010%、al0.03~0.05%,全氧≤0.005%,其余为fe。该发明中存在工序较长、连铸坯氧含量较高等,容易造成铸坯缺陷产生。

7、中国专利cn101353753a公布了“一种超低碳高纯度工业纯铁及其制备方法”,包括如下重量百分配比的化学元素:c≤0.008%、si≤0.05%、mn≤0.05%、p≤0.005%、s≤0.002%、al≤0.055%。采用电弧炉冶炼,经aod吹氧去碳,最后浇注成钢锭。生产周期长,采用模铸生产,模冷10h后脱模,生产效率低,不能形成连续生产。

8、中国专利cn113512619a公布了“一种工业纯铁的生产方法”,包括铁中杂质重量百分比不大于0.15%,其中c≤0.005%,si≤0.01%、mn≤0.05%、p≤0.010%、s≤0.002%、al≤0.010%、n≤0.0040%,且mn/s≥10;该发明中杂质元素、气体含量较高,不能用于生产高精尖产品。

技术实现思路

1、本发明的目在于提供一种超低碳、低杂质含量、极低气体含量的超纯净工业纯铁的生产方法,利用现有常规冶炼设备实现低成本高效率连续生产。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种生产超纯净工业纯铁的方法,其特征在于,包括如下方法步骤:

4、1)铁水预处理前,控制铁水中c≥2.1%、si 0.25wt%~0.50wt%、mn≤0.10wt%、p≤0.080wt%、s≤0.030wt%,并控制铁水温度≥1300℃;铁水中杂质元素总量不大于0.10wt%,其中ti≤0.03wt%、cr≤0.03wt%、ni≤0.01wt%、cu≤0.01wt%,pb、as、sn、sb、bi均≤0.0003wt%。

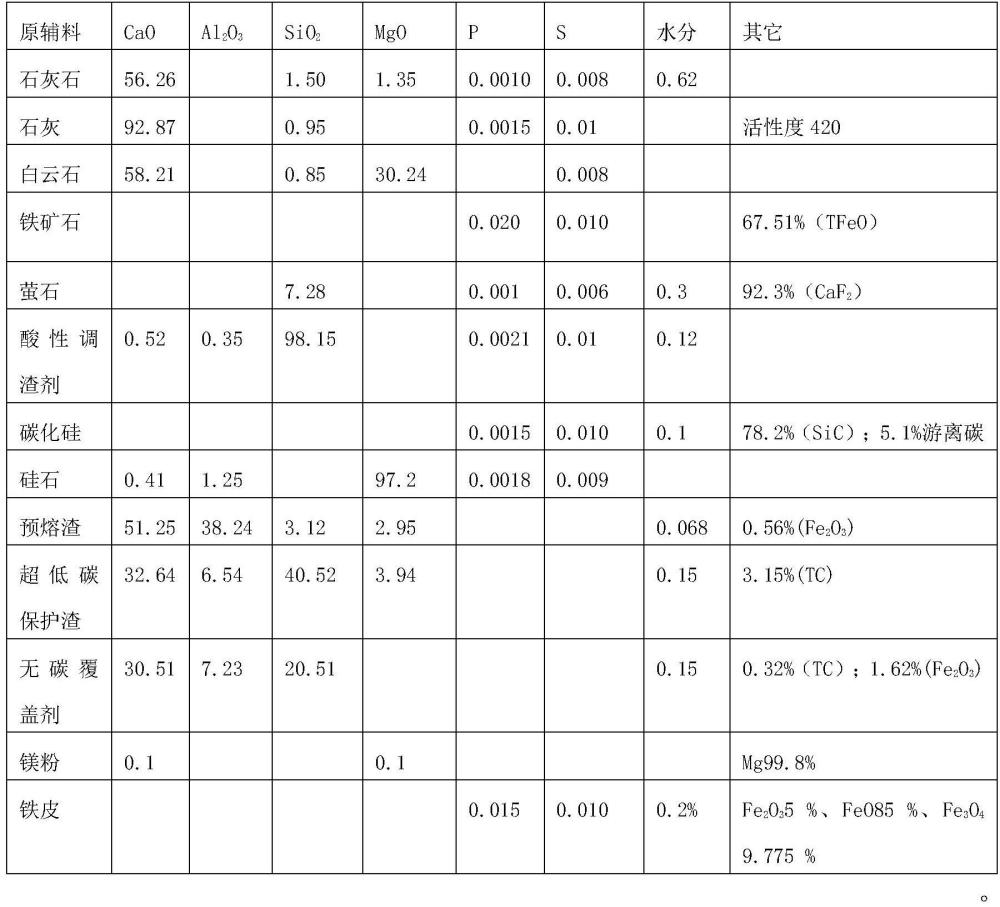

5、铁水预处理:铁水经过“三脱”预处理,包括脱硫、脱磷、脱硅,利用耦合反应理论,进行脱硅、脱磷和脱硫。第一步脱硅,采用铁水罐脱硅,利用脱硅剂脱出铁水中硅至0.10wt%~0.15wt%,扒净渣,所述脱硅剂为铁皮82~88份、石灰8~12份和萤石3~8份的混合物。第二步脱硫,根据处理前铁水硫含量调整脱硫剂用量和搅拌时间,按质量比为1:(3.0~4.0)的比例添加镁粉和石灰粉,镁在铁水中的反应:mg(s)→mg(l)→mg(g)→[mg],经熔化、气化、溶解,铁水中溶解镁与硫反应:mg(s)+[s]=mgs(s),使铁水中硫≤0.003wt%;第三步脱磷,加强熔池搅拌,采用feo渣脱磷,控制渣中tfe≤5%,r=2~2.5,经预处理后铁水磷含量≤0.003%。

6、铁水经过“三脱”预处理,减少转炉炼钢吹炼过程中除去硅、磷所需的石灰造渣料,减少渣量,减轻熔渣外溢及喷溅等,控制“三脱”反应过程中的氧化还原成分,吹炼期采用溢渣工艺,及时排除各反应期生产的炉渣并实现在线炉渣改质。熔渣对炉衬的侵蚀也因而减轻,炉齡显著提高。同时缩短了转炉的吹炼时间,提高了转炉生产效率,降低了铁损,钢水质量也得到有效提高。

7、2)转炉冶炼:采用全铁法和双渣法冶炼,第一次造渣,转炉前期加入铁矿石、石灰石、萤石造前渣,当吹炼进行到6~8分钟时间,熔池温度1380~1420℃时进行倒渣操作,加入含si渣料进行脱氧,然后进行第二次造渣,加入白云石、铁矿石和石灰造后渣,继续吹炼至1590~1620℃出钢,控制终渣碱度2.8~3.0、feo含量为8wt%~12wt%;在转炉出钢过程中加铝粒脱氧并加入预熔渣和石灰进行渣洗;第二次滑板挡渣出钢后控制渣层厚度25~35mm;控制转炉出钢c≥0.10%。

8、3)钢包炉精炼(lf):采用两次造渣,第一次造渣加入预熔渣和石灰造白渣,并加入铝脱氧,保持白渣时间10~15min,将钢中s≤0.0008wt%、o≤0.0010wt%;然后进行扒渣操作,控制渣层厚度25~35mm,之后加入预熔渣和石灰再次造渣,控制炉渣碱度r=1.2~1.5;出站前进行钙处理,并保持软吹时间10~15min;控制钢水温度1650~1690℃。

9、4)真空处理(rh):钢水进站后抽真空至小于140pa开始吹氧脱碳,真空度在50~60pa时,增加氩气搅拌,保持时间15~20min定氧,目标氧控制在200~250ppm之间,加入铝线脱氧,循环时间5~10min,控制破空后氧含量在20~40ppm之间、碳含量≤0.001%;出站前在钢水中抛洒铝粒,进行mg处理使夹杂物充分球化,并加入无碳覆盖剂,保证软吹+镇静时间达到20~25min。

10、5)连铸:全程采用保护性浇注,使用超低碳保护渣和无碳覆盖剂;中包过热度控制在15~25℃,二冷矫直温度控制在940~960℃,保证mn/s≥12。

11、所述含si渣料为酸性调渣料、硅石和碳化硅中的一种或几种。

12、铁水比≥95%;选用无碳中间包和无碳钢包。

13、利用生产超纯净工业纯铁的方法生产的工业纯铁,所述工业纯铁中的化学成分按重量百分比计为:c≤0.001%、si≤0.005%、mn≤0.02%、p≤0.0008%、s≤0.0008%、al≤0.01%,此外,控制钢中o≤0.0010%、n≤0.0010%、钢中合金元素nb≤0.0030%、ti≤0.0030%、cr≤0.01%、ni≤0.01%、cu≤0.01%,另外,钢中的残余元素pb、as、sn、sb、bi均≤0.0003%,其余为fe。

14、原理说明:本发明铁水采用“三脱”预处理工艺,严格限制入转炉铁水成分,炼钢时采用顶底复吹转炉冶炼,转炉采用两次造渣工艺,前渣加入石灰石、萤石,铁水发生氧化反应产生feo,有利于熔化炉渣、有利于减少氧的消耗,由于c、o反应生成的co、co2气体对炉渣起到搅拌作用,增大脱p反应动力学条件,使脱p效率和反应界面增加。与此同时,对于脱mn反应来说,钢中较多的sio2,以及加含si渣料进行脱氧,使吹炼前期炉渣碱度低甚至呈酸性,这对于脱mn反应是有利的;一次倒渣后,加入铁矿石、石灰、白云石二次造渣,提高炉渣碱度,有利于脱s反应热力学的进行。为防止返p,保证钢中足够的feo;精炼过程中控制较高的c含量,保证微正压,防止负压造成钢水吸n,保证钢水中较低的o含量,有利于减轻后续脱氧造白渣的负担和减少氧化物夹杂生成,较高的c含量有利于提高lf精炼处理过程中脱硫反应的进行,还能够提高rh真空处理过程中脱n能力。lf钢包炉精炼采用两次造渣,首次造白渣脱s到极低后进行扒渣操作,然后第二次造渣控制合理cao+mgo/al2o3+sio2,保证二次渣具有良好的流动性及吸附后续脱氧产物的能力,然后到rh真空处理站进行较长时间的深处理,先吹氧脱碳然后用al线脱氧,随后进行mg处理,在获得超低碳的同时,严格控制氧含量及夹杂物形貌,出站前在钢中抛洒铝粒,并加入无碳覆盖剂,保证软吹+镇静时间20~25min,有效地减少钢中的氧和使夹杂物充分上浮排除。连铸工艺采用合适的过热度和矫直温度,同时保证mn/s≥12,可以获得高表面质量和内部质量的连铸坯,避免出现中心疏松、中心偏析和角横裂的产生。

15、与现有技术相比,本发明的有益效果是:

16、本发明提供一种经过铁水“三脱”预处理生产超纯净工业纯铁的工艺方法,采用复吹转炉、钢包炉精炼、rh真空处理和板坯连铸是现有钢铁企业的常规设备,对原辅料的要求容易达到,根据冶金动力学和热力学原理,将炼钢脱碳、脱气、脱硫、脱磷、脱锰的任务分配到不同工序不同时间来完成,能够稳定、高效、协同地实现高品质工业纯铁纯净度、表面质量、内部质量和残余元素的控制目标,因而本发明具有良好的推广应用价值。

17、本发明旨在解决氧气转炉纯铁含氧量较高,不能生产高品质纯铁的问题;解决低铝工业纯铁生产难题;利用现有常规冶炼设备,实现低成本高效率连续生产;利用真空脱碳技术,使工业纯铁获得极低碳含量;通过精炼脱锰技术研究,进一步降低钢中的锰含量,满足工业纯铁的成分要求;控制脱氧,获得合格的连铸板坯,纯铁要求各元素含量越低越好,包括脱氧元素铝,对于纯铁的浇注,其脱氧程度的控制就显得极为重要,即保证成分要求,还要满足生产工艺要求,得到合格的连铸板坯。

- 还没有人留言评论。精彩留言会获得点赞!