一种铸铝转子自动修磨装置及其修磨方法与流程

本发明涉及铸铝转子修磨,更具体地说,它涉及一种铸铝转子自动修磨装置及其修磨方法。

背景技术:

1、铸铝转子是一种电机部件,它是由纯铝或铝合金通过铸造工艺制成的转子。在电机中,转子是负责旋转的部分,与定子(静止部分)一起工作,产生机械能。铸铝转子通常用于三相异步电动机、发电机和其他类型的旋转电机中,铸铝转子是电机中的关键旋转部件,其制造过程需要精确控制,以确保电机的整体性能和可靠性。

2、转子在电机中旋转时,端环和风叶会与电机内部的其他部件发生接触,长时间的摩擦会导致磨损,电机在运行过程中会产生热量,温度的变化会引起材料膨胀和收缩,产生热应力,长期作用下也会导致材料疲劳和磨损,当风叶和端环出现磨损时,需对风叶进行打磨和对端环的内环面、外环面进行刮研。

3、通常工作人员对风叶进行打磨和对端环的内环面、外环面进行刮研时,需人员手动进行,容易出现打磨和刮研精准达不到标准的现象,且人眼不容易观察出端环和风叶的磨损状况,导致磨损的转子被工作人员忽略,直接进行组装,致使后续磨损的转子工作效率变差。

4、通常打磨铸铝转子的风叶时,产生的铝粉会卡进磨盘的孔隙,导致磨盘表面变得更加钝化,且铝粉会增加砂轮与工件接触面的磨损,特别是在磨削铝或铝合金时,由于铝的低熔点,可能会导致砂轮表面温度升高,加速砂轮的磨损。

5、因此设计一种自动修磨转子和智能清理磨盘的铸铝转子修磨装置是很有必要的。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种铸铝转子自动修磨装置及其修磨方法。

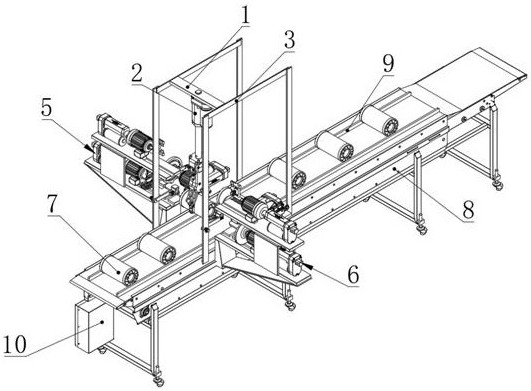

2、为实现上述目的,本发明提供了如下技术方案:一种铸铝转子自动修磨装置,包括传输机、第一修磨机构、第二修磨机构、转子本体和控制箱,所述控制箱内部设有数据库,所述传输机的传输面设有两条限位板,所述传输机的传输面均匀设有卡槽,所述转子本体设于卡槽上侧,所述转子本体的两端设有转子端环,所述转子端环的内外两面分别为内环面和外环面,所述转子端环的一侧设有若干转子风叶,所述数据库内部设有转子端环、转子风叶磨损状况识别照片和磨盘表面铝粉分布区域识别照片。

3、所述控制箱固定连接于传输机的一侧,所述传输机的前后两侧分别固定连接有第一支撑架,两个所述第一支撑架的中间固定连接有支撑板,所述支撑板的下侧固定连接有第一电动推杆,所述第一电动推杆的输出端固定连接有机械夹。

4、所述第一修磨机构和第二修磨机构设于传输机的前后两侧,所述第一修磨机构和第二修磨机构结构相同,所述第二修磨机构包括拍摄组件、打磨组件、刮研组件、清理组件和对刀组件,所述拍摄组件设于第一支撑架的一侧,所述拍摄组件包括第一电机、第一旋转板、定位架、第二电机、摄像头,所述第一电机固定连接于第一支撑架的一侧,所述第一电机的输出端贯穿第一支撑架,所述第一旋转板固定连接于第一电机的输出端,所述定位架固定连接于第一旋转板的另一端,所述摄像头设于定位架的内部,所述第二电机固定连接于定位架的一侧,所述第二电机的输出端贯穿定位架且与摄像头一侧固定连接,所述摄像头的另一侧与定位架轴承连接。

5、所述打磨组件设于传输机的一侧,所述打磨组件包括第二支撑架、第二支撑板、第二电动推杆、第三电机、磨盘、第一滑块,所述第二支撑架固定连接于传输机的一侧,所述第二支撑架为l形,所述第二电动推杆设于第二支撑架的上侧,所述第三电机固定连接于第二电动推杆的输出端,所述第一滑块固定连接于第三电机的下侧,所述第一滑块与第二支撑架滑动连接,所述磨盘固定连接于第三电机的输出端,所述磨盘的打磨面分为外圈和内圈,所述两个第二支撑板分别固定连接于第二支撑架的左右两侧。

6、本发明进一步设置为:所述刮研组件设于打磨组件的上侧,所述刮研组件包括第三支撑板、第五电动推杆、第五电机、固定柱,所述第三支撑板固定连接于第二支撑板的上侧,所述第五电动推杆固定连接于第三支撑板的上侧,所述第五电机固定连接于第五电动推杆的输出端,所述第五电机与第三支撑板滑动连接,所述固定柱固定连接于第五电机的输出端。

7、本发明进一步设置为:所述对刀组件设于刮研组件的一侧,所述对刀组件包括第一定位柱、传动盒、第六电机、第二定位柱、第二滑板、齿轮、第一滑板、第一刮刀、第二刮刀,所述第一定位柱固定连接于固定柱的一侧上方,所述第二定位柱固定连接于固定柱的一侧下方,所述传动盒固定连接于固定柱的一侧中间,所述传动盒内部设有避让槽,所述第六电机固定连接于传动盒的一侧且输出端贯穿传动盒,所述齿轮固定连接于第六电机的输出端,所述齿轮的另一端与传动盒轴承连接,所述第一滑板啮合于齿轮的一侧,所述第二滑板啮合于齿轮的另一侧,所述第一刮刀滑动连接于第一定位柱的内部,所述第二刮刀滑动连接于第二定位柱的内部,所述第一刮刀与第一滑板滑动连接,所述第二刮刀与第二滑板滑动连接,所述第一刮刀、第二刮刀均为l形。

8、通过采用上述技术方案,摄像头对转子端环、转子风叶拍摄图像,控制箱根据其磨损状况,判断是否进行打磨和刮研,从而对转子端环、转子风叶进行正确的修磨方式,有效的防止了人工修磨时,人眼发现不了转子磨损区域,出现转子部分区域漏修磨的现象,达到了自动修磨转子的效果。

9、本发明进一步设置为:所述清理组件包括第三电动推杆、空气压缩机、第四电机、导滑盘、集灰盒、第二滑块、第四电动推杆、第二旋转板、气喷头,所述第三电动推杆固定连接于第二支撑架的上侧右方,所述第二滑块固定连接于第三电动推杆的输出端,所述第四电机固定连接于第二滑块的上侧,所述第二滑块与第二支撑架滑动连接,所述集灰盒固定连接于第二滑块的一侧,所述导滑盘固定连接于第二滑块的上侧前方,所述第二旋转板固定连接于第四电机的输出端,所述连接柱滑动连接于第二旋转板的内部,所述连接柱的另一端固定连接有气喷头,所述气喷头的输入端与空气压缩机的输出端软管连接。

10、本发明进一步设置为:所述第四电动推杆固定连接于第二旋转板的一侧,所述第四电动推杆的输出端与连接柱固定连接,所述导滑盘的内部设有第一圆滑槽和第二圆滑槽,所述第一圆滑槽与第二圆滑槽互通,所述连接柱与第一圆滑槽、第二圆滑槽滑动连接,所述气喷头与第一圆滑槽、第二圆滑槽的接触面设有毛刷。

11、通过采用上述技术方案,在气喷头表面设置有毛刷,使气喷头在第一圆滑槽和第二圆滑槽移动的同时,毛刷将吸附在第一圆滑槽和第二圆滑槽内部的铝粉进行清理,有效防止了气喷头移动被卡住的现象,达到了铝粉清理效率高的效果。

12、本发明进一步设置为:所述控制箱内部设有第一控制模块和检测模块,所述第一控制模块与第一电动推杆、第二电动推杆、第五电动推杆、第一电机、第二电机、第四电机、第五电机、传输机、机械夹信号连接,所述检测模块与摄像头信号连接。

13、本发明进一步设置为:所述控制箱内部还设有第二控制模块,所述第二控制模块与第三电动推杆、第四电动推杆、第三电机、空气压缩机信号连接。

14、通过采用上述技术方案,摄像头对磨盘表面拍摄图像,控制箱根据其表面铝粉的分布区域,控制气喷头移动到磨盘表面含有铝粉的区域,进行精确清理,加快了清理速度,有效防止了铝粉卡进磨盘孔隙,出现磨盘表面快速钝化的现象,达到了智能清理磨盘和清理效率高的效果。

15、一种铸铝转子自动修磨装置的修磨方法,使用上述所述的铸铝转子自动修磨装置,包括以下步骤:

16、s1:将转子放在卡槽内部,传输机对转子进行运输。

17、s2:机械夹将转子夹起,第一电动推杆将转子输送到打磨工作区域。

18、s3:摄像头对转子端环、转子风叶拍摄图像,控制箱根据其磨损状况,判断是否进行打磨和刮研,从而对转子端环、转子风叶进行正确的修磨方式。

19、s4:摄像头对磨盘表面拍摄图像,控制箱根据其表面铝粉的分布区域,控制气喷头移动到磨盘表面含有铝粉的区域,进行精确清理。

20、s5:气喷头沿第一圆滑槽和第二圆滑槽移动的同时,毛刷将吸附在第一圆滑槽和第二圆滑槽内部的铝粉进行清理。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1、通过摄像头对转子端环、转子风叶拍摄图像,控制箱根据其磨损状况,判断是否进行打磨和刮研,从而对转子端环、转子风叶进行正确的修磨方式,有效的防止了人工修磨时,人眼发现不了转子磨损区域,出现转子部分区域漏修磨的现象,达到了自动修磨转子的效果。

23、2、通过摄像头对磨盘表面拍摄图像,控制箱根据其表面铝粉的分布区域,控制气喷头移动到磨盘表面含有铝粉的区域,进行精确清理,加快了清理速度,有效防止了铝粉卡进磨盘孔隙,出现磨盘表面快速钝化的现象,达到了智能清理磨盘和清理效率高的效果。

24、3、通过在气喷头表面设置有毛刷,使气喷头在第一圆滑槽和第二圆滑槽移动的同时,毛刷将吸附在第一圆滑槽和第二圆滑槽内部的铝粉进行清理,有效防止了气喷头移动被卡住的现象,达到了铝粉清理效率高的效果。

- 还没有人留言评论。精彩留言会获得点赞!