一种基于数控机床的砂轮自动修整方法与流程

本发明涉及数控机床监管,具体是一种基于数控机床的砂轮自动修整方法。

背景技术:

1、数控机床是指装有程序控制系统的自动化机床,它将传统的机械加工与现代的计算机技术相结合,通过预设的程序来控制机床的运动和加工过程,从而实现高精度的零件加工,不仅提高了生产效率,还大大降低了人为操作误差,是现代制造业不可或缺的重要工具;

2、目前在数控机床的运行过程中,难以对数控机床中的砂轮进行实时监测并准确判断砂轮的修整紧急性状况,无法实现对砂轮的自动修整和数控机床的参数补偿,加大了数控机床的运行管理难度,自动化和智能化程度低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种基于数控机床的砂轮自动修整方法,解决了现有技术难以对数控机床中的砂轮进行实时监测并准确判断砂轮的修整紧急性状况,无法实现对砂轮的自动修整和数控机床的参数补偿,自动化和智能化程度低的问题。

2、为实现上述目的,本发明提供如下技术方案:

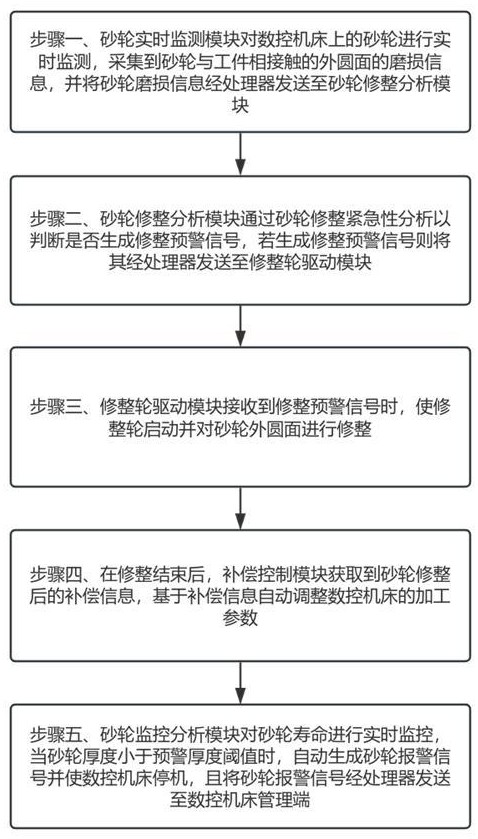

3、一种基于数控机床的砂轮自动修整方法,包括以下步骤:

4、步骤一、砂轮实时监测模块对数控机床上的砂轮进行实时监测,采集到砂轮与工件相接触的外圆面的磨损信息,并将砂轮磨损信息经处理器发送至砂轮修整分析模块;

5、步骤二、砂轮修整分析模块通过砂轮修整紧急性分析以判断是否生成修整预警信号,若生成修整预警信号则将其经处理器发送至修整轮驱动模块;

6、步骤三、修整轮驱动模块接收到修整预警信号时,使修整轮启动并对砂轮外圆面进行修整;

7、步骤四、在修整结束后,补偿控制模块获取到砂轮修整后的补偿信息,基于补偿信息自动调整数控机床的加工参数;

8、步骤五、砂轮监控分析模块对砂轮寿命进行实时监控,当砂轮厚度小于预警厚度阈值时,自动生成砂轮报警信号并使数控机床停机,且将砂轮报警信号经处理器发送至数控机床管理端。

9、进一步的,在步骤二中,砂轮修整紧急性分析的具体分析过程如下:

10、获取到砂轮磨损信息,砂轮磨损信息包括砂轮外圆面上若干个位置的磨损量数据和表面粗糙度数据,将所有位置的磨损量数据进行均值计算以得到磨损检测值,且将相应位置的表面粗糙度数据与预设表面粗糙度数据范围的中值进行差值计算并取绝对值以得到粗糙度偏差值,并将所有位置的粗糙度偏差值进行均值计算以得到粗糙度检测值;

11、通过分析以确定砂轮外圆面上的待修位置,将砂轮外圆面上待修位置的数量占比值标记为待修检测值,通过将磨损检测值、粗糙度检测值和待修检测值进行数值计算得到砂轮修整初检值,将砂轮修整初检值与预设砂轮修整初检阈值进行数值比较,若砂轮修整初检值超过预设砂轮修整初检阈值,则生成修整预警信号。

12、进一步的,待修位置的分析确定方法如下:

13、将相应位置的磨损量数据和表面粗糙度数据与预设磨损量数据阈值和预设表面粗糙度数据范围分别进行数值比较,若相应位置的磨损量数据超过预设磨损量数据阈值或表面粗糙度数据未处于预设表面粗糙度数据范围内,则将对应位置标记为待修位置。

14、进一步的,若砂轮修整初检值未超过预设砂轮修整初检阈值,则将针对砂轮进行修整的相邻上一次修整时刻,将当前时刻与相邻上一次修整时刻之间的时段标记为修整间隔时段,将砂轮在修整间隔时段内的运行时长标记为砂轮运时值;

15、且在修整间隔时段内,每当砂轮完成一次磨削操作,则将其磨削次数加一,获取到砂轮在修整间隔时段内的磨削次数并将其标记为砂轮磨削值,以及获取到砂轮在修整间隔时段的砂轮损检值;

16、通过将砂轮修整初检值、砂轮运时值、砂轮磨削值和砂轮损检值进行数值计算得到砂轮运质风险值,将砂轮运质风险值与预设砂轮运质风险阈值进行数值比较,若砂轮运质风险值超过预设砂轮运质风险阈值,则生成修整预警信号。

17、进一步的,处理器通信连接砂轮损害分析模块,在砂轮运行过程中,砂轮损害分析模块对砂轮受损隐患进行检测分析,通过分析以判断砂轮是否处于损害高影响状态,且将相应判断信息经处理器发送至数控机床管理端,数控机床管理端接收到砂轮处于损害高影响状态的判断信息时发出相应预警。

18、进一步的,砂轮损害分析模块的具体分析过程如下:

19、采集到砂轮外圆面上若干个位置的实时温度,将所有位置的实时温度进行均值计算得到砂轮外温值,以及采集到砂轮运行时的振动数据并将其标记为砂轮振检值;通过将砂轮外温值和砂轮振检值进行数值计算得到砂轮损析值,将砂轮损析值与预设砂轮损析阈值进行数值比较,若砂轮损析值超过预设砂轮损析阈值,则判断砂轮处于损害高影响状态。

20、砂轮损害分析模块通信连接砂轮修整分析模块,砂轮损害分析模块通过分析以得到砂轮在修整间隔时段的砂轮损检值,且将砂轮损检值发送至砂轮修整分析模块。

21、进一步的,砂轮损检值的分析获取方法如下:

22、在判断砂轮处于损害高影响状态时开始计时以得到损害高影响单次持续时长,获取到砂轮在修整间隔时段内的所有损害高影响单次持续时长并将其进行求和计算以得到砂轮损时值;

23、且将损害高影响单次持续时长与预设损害高影响单次持续时长阈值进行数值比较,若损害高影响单次持续时长超过预设损害高影响单次持续时长阈值,则将对应损害高影响单次持续时长标记为损害高影响异持值;

24、获取到修整间隔时段内损害高影响异持值的数量并将其标记为损害异检值,且将相应损害高影响异持值相较于预设损害高影响单次持续时长阈值的超出值标记为损害超时值,并将所有损害超时值进行均值计算得到损超分析值;通过将砂轮损时值、损害异检值和损超分析值进行数值计算得到砂轮损检值。

25、进一步的,处理器通信连接修整监管调节模块,在步骤三中,当修整轮对砂轮进行修整时,修整监管调节模块对修整轮的修整异常进行检测分析,通过分析以判断是否生成修整异常信号,在生成修整异常信号时对修整轮的运行进行自动调节。

26、进一步的,通过分析以判断是否生成修整异常信号的具体分析过程如下:

27、采集到修整轮的旋转速度,将旋转速度相较于所设定的标准旋转速度的偏差值标记为修整速偏值,以及采集到修整轮与砂轮相接触时对砂轮所施加的挤压力,且将挤压力与所设定的标准挤压力的偏差值标记为挤压力检值;

28、通过将修整速偏值和挤压力偏值进行数值计算得到修整异检值,将修整异检值与预设修整异检阈值进行数值比较,若修整异检值超过预设修整异检阈值,则生成修整异常信号。

29、与现有技术相比,本发明的有益效果是:

30、1、本发明中,通过砂轮修整分析模块进行砂轮修整紧急性分析以判断是否生成修整预警信号,能够合理分析并准确判断针对砂轮的修整紧急性程度,在生成修整预警信号时时使修整轮启动以对砂轮外圆面进行修整,修整结束后基于补偿信息自动调整数控机床的加工参数,实现对砂轮的及时修整,有利于保证后续的加工效果和加工稳定性,自动化和智能化程度高;

31、2、本发明中,当修整轮对砂轮进行修整时,通过修整监管调节模块在砂轮修整过程中对修整轮的修整异常进行检测分析,在生成修整异常信号时对修整轮的运行进行自动调节,实现对砂轮修整过程的有效检测并自动适应性调节,从而保证砂轮修整精度和修整过程的稳定性,进一步减小针对数控机床的砂轮修整管理难度。

- 还没有人留言评论。精彩留言会获得点赞!