一种轴承环锻件及热处理工艺的制作方法

本发明涉及锻件热处理,尤其涉及一种轴承环锻件及热处理工艺。

背景技术:

1、轴承产品在精加工阶段因为铣齿和钻孔改变了产品的结构,同时释放了内部残存的应力,从而导致精加工后的轴承发生椭圆变形,在锻造和热处理过程中,造成轴承环锻件椭圆变形的原因主要有两种,一种是环锻件在热处理过程中因为加热不均匀、升温速度不合理、冷却过程不均匀等因素在产品内部产生了较大的内应力,造成产品热处理后椭圆变形,另一个造成轴承精加工后锻件变形的原因是环锻件在热处理过程中因为工艺参数的不合理或执行不到位,在锻件的内部产生了较大的内应力,但是产品并没有发生变形,在精加工过程中,因为产品结构的变化而导致内应力的大量释放,从而导致产品变形。

2、中国专利申请公开号:cn106222544a公开了一种环形锻件及其热处理方法,该热处理方法,包括:(1)锻造后正火工艺热处理;(2)第一次回火调质热处理;(3)第二次回火调质热处理。该发明采用两次回火调质热处理工艺延长了回火保温时间并采用快速水冷工艺,使得马氏体与残留奥氏体转变更加充分,并且抑制了回火脆性,提高了调质后锻件的低温冲击韧性指标,满足大型轴承套圈的技术要求。

3、由此可见,现有技术存在不能有效降低轴承环锻件内部的残余内应力,减小轴承环锻件在精加工改变产品结构时发生的变形量导致轴承环锻件的一次性合格率低的问题。

技术实现思路

1、为此,本发明提供一种轴承环锻件及热处理工艺,用以克服现有技术中不能有效降低轴承环锻件内部的残余内应力,减小轴承环锻件在精加工改变产品结构时发生的变形量导致轴承环锻件的一次性合格率低的问题。

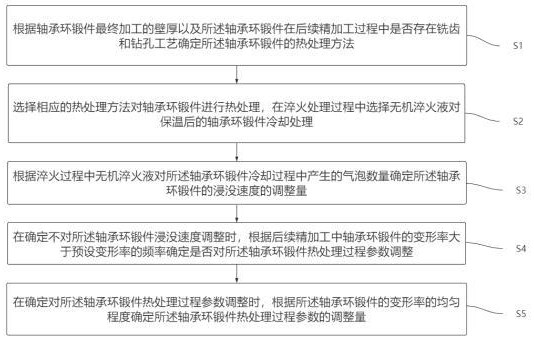

2、为实现上述目的,一方面,本发明提供一种轴承环锻件热处理工艺,包括:

3、根据轴承环锻件最终加工的壁厚以及所述轴承环锻件在后续精加工过程中是否存在铣齿和钻孔工艺确定所述轴承环锻件的热处理方法,其中,所述热处理方法包括淬火以及高温回火的第一热处理方法和正火、淬火以及高温回火的第二热处理方法;

4、选择相应的热处理方法对轴承环锻件进行热处理,在淬火处理过程中选择无机淬火液对保温后的轴承环锻件冷却处理;

5、根据淬火过程中无机淬火液对所述轴承环锻件冷却过程中产生的气泡数量确定所述轴承环锻件的浸没速度的调整量;

6、在确定不对所述轴承环锻件浸没速度调整时,根据后续精加工中轴承环锻件的变形率大于预设变形率的频率确定是否对所述轴承环锻件热处理过程参数调整;

7、在确定对所述轴承环锻件热处理过程参数调整时,根据所述轴承环锻件的变形率的均匀程度确定所述轴承环锻件热处理过程参数的调整量;

8、在确定所述轴承环锻件的热处理方法时,包括:

9、根据轴承环锻件最终加工的壁厚大于等于预设壁厚的比对结果或轴承环锻件最终加工的壁厚小于预设壁厚的比对结果且后续精加工过程中不存在铣齿和钻孔工艺确定所述轴承环锻件的热处理方法为第一热处理方法;

10、根据所述轴承环锻件最终加工的壁厚小于预设壁厚的比对结果且后续精加工过程中存在铣齿和钻孔工艺确定所述轴承环锻件的热处理方法为第二热处理方法;

11、在确定所述轴承环锻件的浸没速度的调整量时,根据淬火过程中无机淬火液对所述轴承环锻件冷却过程中产生的气泡数量大于等于预设气泡数量的比对结果确定对浸没速度调整;

12、所述预设气泡数量根据热处理后合格的轴承环锻件的气泡数量的平均值确定,在确定对所述浸没速度调整时以第一调整系数对所述浸没速度调整,所述第一调整系数由以下公式计算,设定:

13、;

14、其中,k1表示第一调整系数,n表示气泡数量,n0表示预设气泡数量。

15、进一步地,所述预设壁厚根据热处理后合格的轴承环锻件壁厚的平均值确定。

16、进一步地,淬火处理过程中选择无机淬火液对保温后的轴承环锻件冷却处理的步骤包括:

17、对轴承环锻件进行加热,将所述轴承环锻件均匀加热至保温温度;

18、将所述轴承环锻件在保温温度下保温一段时间,保温时间根据有效截面积尺寸计算;

19、将保温完成的轴承环锻件转移到无机淬火液中冷却处理;

20、根据出水温度确定完成轴承环锻件的冷却过程,并对冷却完成的轴承环锻件高温回火,待高温回火后的轴承环锻件冷却至室温后进行后续的精加工;

21、其中,所述有效截面积尺寸=(锻件壁厚+高度)/2;保温时间按每100mm有效截面积尺寸设定1小时保温时间,计算得到的保温时间增加1-2小时即为最终的保温时间。

22、进一步地,在确定不对所述轴承环锻件浸没速度调整时,根据周期内后续精加工中轴承环锻件的变形率大于预设变形率的频率大于等于预设频率的比对结果确定对所述轴承环锻件热处理过程参数调整,其中,所述轴承环锻件热处理过程参数包括预设壁厚、预设气泡数量以及轴承环锻件的转移时间。

23、进一步地,所述预设变形率根据热处理后合格的轴承环锻件的变形率的平均值确定,所述预设频率根据轴承环锻件变形率大于预设变形率频率的历史平均值确定。

24、进一步地,在确定对所述轴承环锻件热处理过程参数调整时,包括:

25、根据所述轴承环锻件的变形率的均匀程度小于预设均匀程度的比对结果确定轴承环锻件的转移时间的调整量;

26、根据所述轴承环锻件的变形率的均匀程度大于等于预设均匀程度的比对结果确定所述预设气泡数量和预设壁厚的调整量。

27、另一方面,本发明还提供一种轴承环锻件,包括:所述轴承环锻件包括用以与轴承的其他部件配合的外圆、用以安装滚动体的内孔、用以引导滚动体滚动的沟槽以及用以支撑轴承环锻件的内圆。

28、与现有技术相比,本发明的有益效果在于,本发明通过分析轴承环锻件最终加工的壁厚以及后续精加工过程中是否存在铣齿和钻孔工艺,确定适合所述轴承环锻件的热处理方法,这种方法的目的是确保锻件在加工过程中保持良好的性能和质量,同时提高生产效率,具体来说,对于最终加工壁厚较薄的轴承环锻件且后续精加工过程中存在铣齿和钻孔工艺的锻件,需要在调质前增加正火工艺,细化锻件内部晶粒度和组织,然后采用淬火处理以及回火处理制备轴承环,根据具体情况选择合适的热护理方法,可以有效地提高轴承环锻件的性能和质量,同时降低生产成本。

29、进一步地,本发明选择无机淬火液淬火处理的目的是使轴承环锻件获得高硬度和耐磨性,无机淬火液可以提供快速的冷却速度,帮助锻件在短时间内达到淬火温度,从而实现淬火效果,无机淬火液具有良好的冷却均匀性,可以确保锻件在淬火过程中各个部位得到均匀的冷却,避免了因冷却不均匀导致的变形和开裂等问题,无机淬火液的温度控制精度较高,可以根据不同的锻件材料和淬火要求,精确控制淬火液的温度,从而更好地控制淬火过程,无机淬火液的使用寿命较长,可以多次循环使用,减少了废液处理成本,同时也更加环保,选择无机淬火液对保温后的轴承环锻件进行冷却处理,可以提高淬火效果,保证锻件的质量和性能。

30、进一步地,本发明通过对淬火过程中无机淬火液对所述轴承环锻件冷却过程中产生的气泡数量确定是否对轴承环锻件的浸没速度调整,无机淬火液的冷却能力较强,在淬火过程中,其会在锻件表面形成一层蒸汽膜,阻碍热量的传递。当锻件进入淬火液中时,蒸汽膜会破裂,形成气泡,气泡的数量和大小与锻件的浸没速度有关,如果浸没速度过快,锻件表面的蒸汽膜会被迅速冲破,形成大量的小气泡,从而降低淬火效果,通过对淬火过程中无机淬火液对所述轴承环锻件冷却过程中产生的气泡数量的监测,可以实时了解锻件的冷却情况,并根据需要调整浸没速度,以获得最佳的淬火效果,这种方法可以有效地提高产品质量,减少废品率,同时还可以提高生产效率,降低生产成本。

31、进一步地,本发明根据变形率大于预设变形率的频率确定是否对轴承环锻件热处理过程参数调整,通过及时调整热处理过程参数,可以减少轴承环锻件在后续精加工中的变形,提高产品的精度和一致性,从而满足更高的质量要求,减少废品和返工,降低了生产成本,避免了因频繁出现变形问题而导致的生产中断和调整时间,提高了生产效率,通过不断监测和调整热处理过程参数,可以不断优化工艺,提高生产效率和产品质量,减少因产品变形导致的安全隐患,保障生产过程的安全性。

32、进一步地,本发明通过对形变率大于预设形变率的轴承环锻件的形变率的均匀程度分析确定所述轴承环锻件热处理过程参数的调整量,所述均匀程度根据轴承环锻件形变率的方差以及形变位置的相似度计算,且所述均匀程度越小说明形变率越均匀,当轴承环锻件的形变率的均匀程度小于预设均匀程度时,说明轴承环锻件发生形变由于相同的原因导致,淬火过程中轴承环锻件的转移时间过长会导致淬火剂的冷却能力可能会逐渐降低,导致淬火剂接触到大型轴承环锻件的部分温度没有得到有效降低,从而产生温度分布不均匀的情况,从而导致大型轴承环锻件的不均匀冷却,不均匀冷却会引起轴承环锻件不同位置之间的差异性形变,产生位置相同且形状相似的不合格形变,故以第二调整系数降低轴承环锻件的转移时间,当轴承环锻件的形变率的均匀程度大于等于预设均匀程度时,此时以第三调整系数降低预设壁厚以及预设气泡数量进而提高对轴承环锻件热处理参数控制的精准性,通过上述方法减少因内部应力集中导致变形率不均匀而造成的废品和返工,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!