一种基于等离子体的超细纳米粉体制造装置及其制造方法与流程

本发明属于纳米粉体生产,尤其涉及一种基于等离子体的超细纳米粉体制造装置及其制造方法。

背景技术:

1、纳米粉体是指三维空间尺度至少有一维处于纳米量级的材料,例如纳米金属、陶瓷、硅、碳等,因具有较高的表面原子比,表现出宏观材料不具有的光学、电学、磁学和催化特性,并广泛应用于新能源、半导体、石油化工、生物医药及国防军事等领域,随着市场需求的持续增长和应用场景的快速拓展,纳米粉体的生产制备也在不断更新改进。

2、当前,国内纳米粉体的制造主要依赖电爆炸法和机械研磨法,产品以较低端纳米粉体(粒径尺寸大、球形度低、均一性差)为主,相比之下,发达国家普遍采用等离子体技术制备纳米粉体材料,部分高功率装备已经实现商业化运行,目前,国内也有一些研究机构和企业正在积极探索规模化的物理热气相沉积法和等离子体技术制备纳米粉体材料,但是伴随着生产的纳米粉体规格的减小,一些问题也随之产生。

3、其中,文件cn201920793472.5公开了一种金属纳米粉生产系统,其主要解决了以下问题:“现有的采用等离子体进行生产金属粉体的设备存在密封性不高,金属粉末易黏连在设备内壁上的缺点,造成整体金属粉末回收率低”,但是在长期的使用过程中,随着纳米粉体规格的减小,从业者又发现了以下新的问题:1.即使设备保证整体的密封性,由于粉体规格较小,影响因素较多,一些原子簇蒸气还未进入收集仓就已经产生粉体现象,从而沉积于真空罐腔体内壁,如果不及时回收,后续接触空气会使该沉积的粉体直接氧化变质;2.由于超细纳米粉体表面能高、反应活性强,极易发生团聚和变性失活,现有的旋风分离器回收粉体的方式,难以促使原子蒸气快速冷凝,从而影响最终规格,达不到规模化超细纳米粉体收集的效果,为了优化超细纳米粉体的生产,从业者设计了一种基于等离子体的超细纳米粉体制造装置及其制造方法。

技术实现思路

1、本发明的目的就在于为了解决现有纳米粉体制造装置在生产超细纳米粉体的过程中,难以应对真空罐内壁底部产生的部分沉积以及在后续纳米粉体收集过程中难以大规模高效率收集的问题而提供一种基于等离子体的超细纳米粉体制造装置及其制造方法。

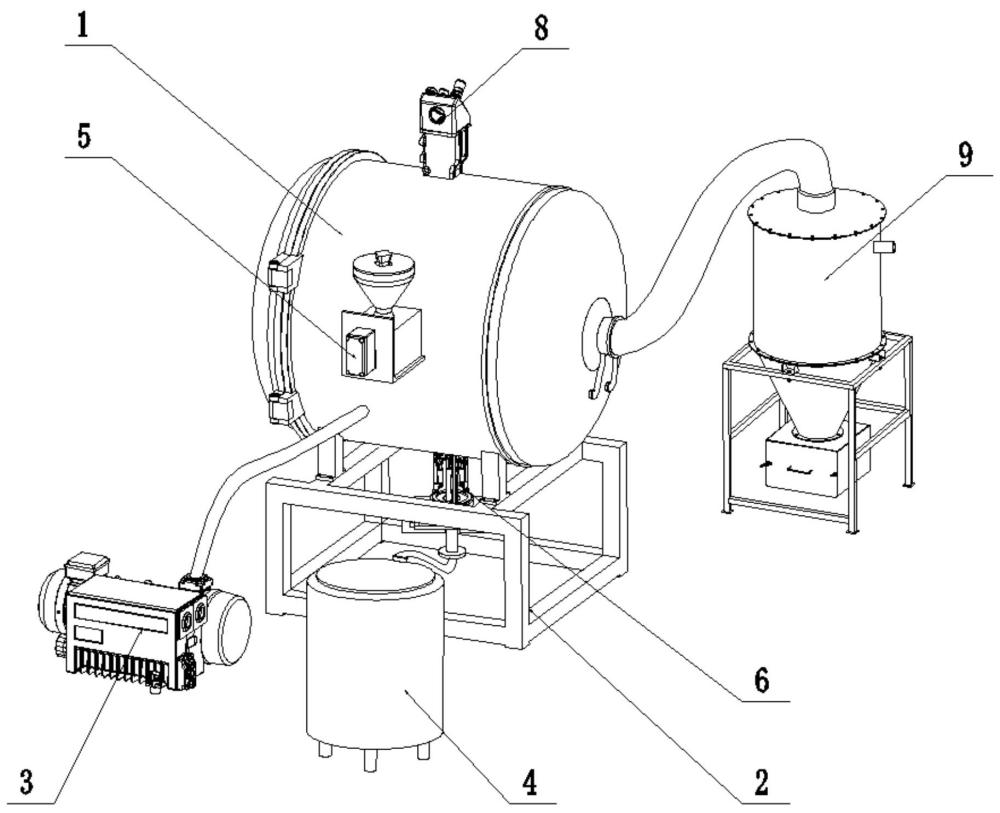

2、本发明通过以下技术方案来实现上述目的:一种基于等离子体的超细纳米粉体制造装置,包括真空罐,所述真空罐设置于垫高架上方,所述真空罐一侧管道连接有控制其内部真空环境的真空泵,所述真空泵一侧设置有惰性气体罐,所述真空罐侧壁上设置有存放原材料的放料组件,所述真空罐底部设置有用于接收所述放料组件原材料的坩埚组件,所述惰性气体罐与所述坩埚组件通过管道相连接,所述真空罐腔体内壁底部设置有与所述坩埚组件联动的清理组件,所述真空罐顶部设置有与所述坩埚组件相配合的脉冲激光头,所述真空罐一端通过管道连接有粉体收集组件。

3、进一步的,所述放料组件包括放料主体,所述放料主体上方呈一体设置有料仓,所述放料主体腔体内壁转动设置有输送绞龙,位于所述放料主体的一端外侧壁上设置有控制所述输送绞龙转动的放料电机,相对于所述放料电机的所述放料主体一端底部开设有放料槽,所述放料槽处设置有导料板。

4、进一步的,所述坩埚组件包括固定于所述真空罐外侧壁底部的升降主体,所述升降主体内均匀分布设置有若干组升降机构,若干组升降机构之间设置有内部中空的升降杆,所述升降主体底部设置有用于所述升降杆位置锁紧的锁止机构,所述升降杆上方端部设置有坩埚,所述坩埚置于所述真空罐腔体内,所述坩埚内壁均匀分布设置有若干组放气孔,所述放气孔与所述升降杆相贯通,所述升降杆下方端部设置有限位环,所述限位环处与所述惰性气体罐通过管道连接。

5、进一步的,所述升降机构包括设置于所述升降主体上的升降基板,所述升降基板上设置有推进气缸,所述推进气缸的伸缩杆上设置有导向件,所述升降基板上开设有引导所述导向件方向的引导槽,所述导向件上转动设置有联动杆,所述联动杆的端部转动设置有推进主体,所述推进主体与所述升降基板之间设置有若干组随动杆,所述推进主体内壁转动设置有两组推进齿轮,两组所述推进齿轮之间设置有推进带,位于其中一组所述推进齿轮处的所述推进主体侧壁上设置有推进电机。

6、进一步的,所述锁止机构包括固定设置于所述升降主体底部的锁止主体,所述锁止主体腔体内相反设置有两组锁止气缸,所述锁止气缸的伸缩杆上设置有外延杆,所述外延杆端部设置有成“v”字形的锁止件。

7、进一步的,所述清理组件包括呈圆弧状的齿条,所述齿条弧度与所述真空罐内壁弧度相匹配,所述齿条上方设置有驱动块,所述驱动块上转动设置有导向球,所述齿条侧壁上开设有与所述导向球相配合的导向槽,所述驱动块一侧设置有驱动电机,所述驱动电机的旋转轴上设置有与所述齿条齿槽相啮合的驱动齿轮,其中,所述驱动块上表面固定设置有与所述真空罐同向的清理机构;

8、所述清理机构包括固定设置于所述驱动块上方的清理管道,所述清理管道侧壁上均匀分布设置有若干外延臂,若干所述外延臂端部倾斜设置有刮板,所述外延臂上设置有与所述刮板倾斜角度相同的抽风孔。

9、进一步的,所述收集组件包括支撑框架,所述支撑框架上方设置有收集仓,所述收集仓顶部设置有收集口,所述收集口与所述真空罐通过管道相连,所述收集仓底部设置有沉积仓,位于所述沉积仓处的所述收集仓侧壁上设置有抽风机,其中,所述收集仓腔体内壁设置有冷却机构,所述冷却机构上均匀分布设置有若干组筛选机构。

10、进一步的,冷却机构包括呈圆柱状的冷却铜环,所述冷却铜环上表面设置有分散所述收集口处风向的导风球,所述冷却铜环外侧壁环绕设置有冷却管道,所述冷却管道侧壁上分别设置有进水口与出水口,所述进水口与所述出水口贯穿所述收集仓侧壁。

11、进一步的,所述筛选机构包括贯穿设置于所述冷却铜环内的沉积管道,所述沉积管道底部设置有内置骨架,所述内置骨架外侧套设有过滤网。

12、一种基于等离子体的超细纳米粉体制造装置的制造方法,包括以下操作步骤:

13、s01:工作前,先对装置的所有机构进行复位,根据所要制备的超细纳米粉体向所述料仓内添加基础原材料粉体,密封所述料仓的仓盖,启动所述真空泵使所述放料组件在后续工作中保持与所述真空罐一样的真空环境,根据所要制备的超细纳米粉体参数指标,启动所述放料电机带动所述输送绞龙转动,将基础原材料粉体通过所述导料板定量周转至所述坩埚内;

14、s02:启动所述推进电机,在两组所述推进齿轮与所述推进带的联动下,使所述推进带转动过程驱使所述升降杆上升位移,在所述坩埚抵达与所述脉冲激光头的最佳工作位置后停下,此时,启动两组所述锁止气缸,使其伸缩杆收缩过程让两组所述外延杆带动两组所述锁止件对中,从而在两组所述锁止件与所述升降杆侧壁接触后停下,避免后续工作过程所述坩埚产生回退现象;

15、s03:启动所述脉冲激光头进行工作,脉冲激光对所述坩埚内基础原材料粉体表面层进行扰动,使得基础原材料的原子层吸收高能脉冲激光后迅速电离并脱离所述坩埚,另一方面,脉冲激光能够对脱离所述坩埚的原子簇进行二次电离,从而为后续纳米颗粒的均匀形核生长提供基础条件,有利于调控纳米粉体的尺寸,同时所述脉冲激光头工作过程,所述惰性气体罐通过管道从所述坩埚的所述放气孔释放惰性气体,使基础原材料的原子层脱离过程中可以进行微钝化处理,提升后续纳米粉体的分散性、稳定性和安全性;

16、s04:在原子簇形成过程中,启动所述抽风机进行工作,所述抽风机与所述惰性气体罐供应气体过程形成循环,保证原子簇有效从所述收集口进入所述收集仓内部,进入后的原子簇会受到所述导风球的作用分散进入每组所述筛选机构内,此时,由于所述冷却铜环所带来的低温环境,会促使原子簇蒸气快速冷凝,从而避免氧化引起的变质,达到超细纳米粉体的形成,然后粉体经过所述过滤网的筛选,将合格的超细纳米粉体沉积于所述沉积仓内,便于后续收集;

17、s05:在整体制备过程中,由于针对超细纳米粉体的制备,其收到内部环境因素影响较多,可能会产生部分粉体沉积于所述真空罐腔体内壁底部,此时,由于所述坩埚处于工作状态,其不会影响所述清理组件的运行,启动所述驱动电机,在所述驱动齿轮与所述齿条的啮合下,并通过所述导向球与所述导向槽的配合引导,使所述驱动块产生位移,所述驱动块位移过程,所述刮板将沉积的部分粉尘挑起,并由所述抽风孔将粉尘带走,其中,所述清理管道会通过软管接于所述收集仓的进风处,所以所述抽风孔带走的粉尘会伴随原子簇蒸气一并收集,无需错开工作;

18、s06:在制造完成后,并复位所有机构,等待下一轮制造。

19、有益效果:本发明设计合理,结构简单稳定,实用性强,具有以下有益效果:

20、1、放料组件的位置以及其端部导料板的倾斜设置,保证了即使坩埚在工作时候上下位置发生变化,物料也可以通过自然滑落至其内部;

21、2、坩埚组件的驱动设置,其保证坩埚在工作时候可以抵达最佳位置的同时,其主要设置于真空罐内部的抬高件为升降杆,也不会对后续清理组件运行造成干涉;

22、3、锁止机构的设置,其可以对升降杆位置进行锁死,避免坩埚在抬高至最佳工作过程中,升降杆可能会产生的轻微回退;

23、4、清理组件的设置,其可以在超细纳米粉体生产的过程中同时工作,从而实现对真空罐内壁底部部分沉积粉体的收集,避免后续回收不及时产生的氧化变质;

24、5、收集组件的设置,其具备原子蒸气快速冷凝功能,从而保证最终规格质量避免收集过程发生团聚和变性失活,同时收集组件还具备对超细纳米粉体的进一步筛选,从而实现粉体快速高效的大规模收集。

- 还没有人留言评论。精彩留言会获得点赞!