基于高能球磨与放电等离子烧结制备TiAl-Co基合金的方法及其制备方法

本说明书一个或多个实施例涉及tial-co基合金粉末冶金,尤其涉及基于高能球磨与放电等离子烧结制备tial-co基合金的方法及其制备方法。

背景技术:

1、tial合金具有低密度、高比强度和比刚度、良好的综合力学性能和抗氧化性能,是先进航空发动机轻量化、高效化和长寿命发展的重要物质基础,世界上几乎所有的工业国家都在该合金的成分优化和先进制备技术等领域投入了巨大精力,我国航空航天中、长期发展规划中对该合金的发展应用也有着明确的要求。但tial合金要想与目前广泛使用的镍基高温合金竞争,在航空发动机和燃气轮机等的热端部件中获得实际应用,迫切需要在高品质合金的制备加工技术方面取得突破。

2、有研究表明,具有近片层组织的γ-tial合金室温下具有较高的屈服强度,但延伸率却较低,不满足航空发动机的需求,当该合金具有双态组织时,塑性较好,但强度又无法满足实际服役要求。因此,进一步调整和优化tial合金的组织结构及成分很有必要。co是高温合金常用的合金化元素,强β稳定元素co能够改善tial合金的电子结构和弹性性能,提高tial合金的延展性。在co合金化的基础上添加微量的稀土元素y来细化和稳定合金组织,可望实现合金韧塑性、强度和抗蠕变性能之间的平衡和综合改善。

3、目前阻碍tial-co基合金应用的一个重要因素是纯净化、均质化的合金制备和加工困难。传统的一些熔炼方法具有难以控制合金成分、合金中存在不同程度的元素偏析、熔炼所需温度较高,导致合金中产生较大的缩孔等缺点,难以制备高品质的tial-co基合金。相比于传统的熔炼方法,采用粉末冶金方法制备的tial-co基合金有很多特殊的优势,例如所制备的合金组织均匀致密,晶粒细小、缩孔缩松等缺陷少、合金制备所需温度低,成分易控制等。因此,粉末金方法成为制备tial-nb基多元合金的重要手段,对此,国内外的研究人员做了大量工作。

4、粉末冶金技术包括预合金粉末制备和烧结成型两道工序,预合金粉末的粒度大小、均匀程度等因素都会影响烧结合金的性能。常用的预合金粉末制备方法有雾化法、机械合金化法(ma)和自蔓延高温合成法(shs)等,ma的优势在于通过高能球磨制备出微晶、纳米晶、过饱和固溶体和非晶态的预合金粉末,制备的合金成分更均匀的同时可以形成高储能粉末体系,有利于降低烧结所需的温度,能为后续烧结合金奠定良好的基础。ma过程中对粉末形貌影响最大的球磨时间。常用的烧结方式有放电等离子烧结(sps)、热等静压烧结(hip)和热压烧结(hp)等。sps是通过对粉体加压并通入高频脉冲电流激活晶粒表面,击穿孔隙内残留空气,局部放电产生等离子体,同时会瞬间产生局部高温以实现粉体的快速烧结成形。sps具有烧结时间短、温度低、烧结体组织致密且晶粒细小等优势成为近年来最为流行一种烧结方式。

5、综上所述,本技术现提出基于高能球磨与放电等离子烧结制备tial-co基合金的方法及其制备方法解决上述出现的问题。

技术实现思路

1、本发明旨在解决背景技术中提出的问题,本说明书一个或多个实施例的目的在于提出基于高能球磨与放电等离子烧结制备tial-co基合金的方法及其制备方法,通过此方法制备出的合金晶粒细小、成分均匀、无偏析或少偏析,具有较好的室温力学性能,制备方法简易,能有效促进tial-co基合金的实际工程化应用。

2、基于上述目的,本说明书一个或多个实施例提供了一种基于高能球磨与放电等离子烧结制备tial-co基合金的方法,包括以下步骤:

3、s1,将ti粉、al粉、co粉及其他粉末按照一定的原子百分比装入球磨罐内进行混合;

4、s2,将混合粉末中加入过程控制剂后放入充满高纯氩气的真空手套箱中;

5、s3,将球磨罐取出放入球磨机中,设置好球磨参数并开始球磨,球磨完毕后将预合金粉末放入真空手套箱后取出;

6、s4,将预合金粉末装入石墨磨具内并设置好放电等离子烧结机参数,进行高温放电等离子烧结,最后得到tial-co基合金。

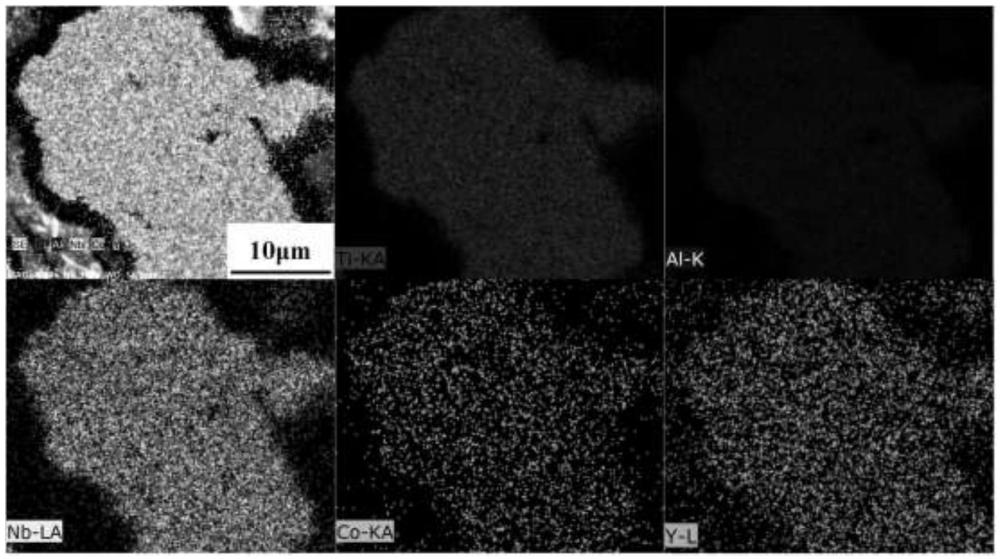

7、本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法制备出的合金晶粒细小、成分均匀、无偏析或少偏析,具有较好的室温力学性能。

8、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s1中的其他粉末为nb粉和y粉,五种单质金属粉末纯度均大于等于99.95%,粉末平均粒径为45μm。

9、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s1中粉末的含量,即原子百分比为:

10、al粉,45~50%;

11、co粉,1~2%;

12、nb粉,5~8%;

13、y粉,0.1~0.5%;

14、其余为ti粉;

15、其中,粉末总质量为60g。

16、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s2中的过程控制剂为正己烷,纯度大于99.7%,用量为粉末总质量的5~10%。

17、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s3中的球磨机为行星式球磨机,球磨时间为20~25h,转速为400~500rpm/min。

18、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述步骤s3中的球磨方法为间歇法,每球磨20min,间歇10min,持续至球磨完成。

19、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s3中高能球磨完成后的预合金粉末已经发生机械合金化。

20、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s4中将粉末装入石墨磨具之前需要预先垫入石墨箔进行分隔。

21、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s4中在进行放电等离子烧结前需要使烧结炉抽真空,使真空度达到10~30pa;烧结压力为20~50mpa,烧结温度为1150~1250℃。

22、根据本发明实施例提出的基于高能球磨与放电等离子烧结制备tial-co基合金的方法,所述s4中在进行放电等离子烧结升温方式为先在1s内升温至570℃,后6min内升至600℃,最后以50~100℃/min升至目标烧结温度,保温时间为6~12min;完成保温后保压并使合金随炉自然冷却至室温后泄压并取出。

23、根据以上所述,本发明包括以下有益效果:

24、本发明提出一种基于高能球磨与放电等离子烧结制备tial-co基合金的方法,可以克服现有技术中制备tial-co基合金组织不均匀、成分偏析严重的问题。

25、本发明通过高能球磨可将单质粉末完成机械合金化,可以制备出颗粒细小、内部结构均匀的预合金粉末,同时通过放电等离子烧结在相对较低的温度下短时间内制备出组织致密且晶粒细小的合金,通过控制温度可以得到不同组织形貌的tial-co基合金,展现出良好的室温力学性能。

26、总之,本发明具有操作工艺简单高效、原料成本低廉、可重复性强的优势,无需复杂的后续加工,适用于工业生产和应用。

- 还没有人留言评论。精彩留言会获得点赞!