耐高温薄膜复合传感器及其制备方法与流程

本发明属于薄膜传感器,涉及一种耐高温薄膜复合传感器及其制备方法。

背景技术:

1、薄膜传感器在监测发动机叶片的工艺参数(如温度、应变和热流等)中具有重要应用,但是,现有高温薄膜传感器的最高使用温度一般在1000℃左右,最高值为1200℃,难以满足对航空发动机的监测需求。为此,本技术发明人提出了一种集温度、应变和热流测试功能为一体的耐高温薄膜传感器,可以在1200℃下长时间工作,但其在1500℃下仍然难以长时间工作。特别是,随着航空发动机功重比的进一步提升,其发动机叶片的最高温度可能大于1200℃,部分区域甚至达到1500℃,因而为满足发动机改型设计及性能提升的要求,还需要开发一种最高使用温度可以达到1500℃并能在1500℃下长时间工作的耐高温薄膜传感器。另外,在制备薄膜传感器的方法中,多采用高温胶将功能层粘贴到发动机叶片上,一方面,由于粘贴的传感器凸出叶片表面,会干扰叶片周围的热流和温度场,会造成测量数值不准确,另一方面,粘贴到发动机叶片上的传感器存在粘贴不牢固的缺陷,容易导致传感器从叶片上脱落,而脱落的传感器存在损害涡轮系统的风险。因此,获得一种能在1500℃的超高温条件下长时间工作的耐高温薄膜复合传感器以及与之配套的工艺简单、操作方便的制备方法,对于促进薄膜传感器在航空发动机叶片工艺参数监测中的广泛应用具有十分重要的意义。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种能在1500℃的超高温条件下长时间工作的耐高温薄膜复合传感器,还提供了一种工艺简单、操作方便的耐高温薄膜复合传感器的制备方法。

2、为解决上述技术问题,本发明采用的技术方案是:

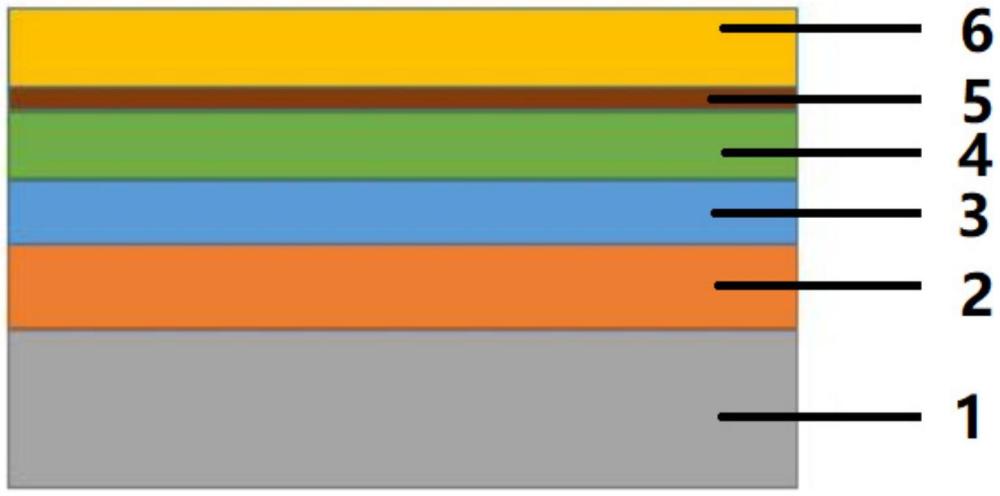

3、一种耐高温薄膜复合传感器,包括金属基底,所述金属基底表面由下至上依次设有ysz涂层、al2o3层和sio2层;所述sio2层上设有功能层;所述功能层上还覆盖有复合保护层;所述复合保护层为ysz和al2o3的混合薄膜。

4、上述的耐高温薄膜复合传感器,进一步改进的,所述ysz涂层的厚度为2000μm~3000μm;所述ysz涂层为氧化钇稳定氧化锆。

5、上述的耐高温薄膜复合传感器,进一步改进的,所述复合保护层的厚度为5μm~8μm。

6、上述的耐高温薄膜复合传感器,进一步改进的,所述金属基底为发动机叶片。

7、上述的耐高温薄膜复合传感器,进一步改进的,所述al2o3层为al2o3薄膜;所述al2o3层的厚度为3μm~7μm。

8、上述的耐高温薄膜复合传感器,进一步改进的,所述sio2层为sio2薄膜;所述sio2层的厚度为2μm~4μm。

9、上述的耐高温薄膜复合传感器,进一步改进的,所述功能层包括应变敏感栅和薄膜热电偶;所述应变敏感栅的材质为pdcr合金;所述应变敏感栅的厚度为800nm~1200nm;所述薄膜热电偶为k型薄膜热电偶,包括正极薄膜和负极薄膜;所述正极薄膜为nicr薄膜;所述正极薄膜的厚度为800nm~1200nm;所述负极薄膜为nisi薄膜;所述负极薄膜的厚度为800nm~1200nm。

10、上述的耐高温薄膜复合传感器,进一步改进的,所述应变敏感栅和薄膜热电偶上均连接有电极;所述电极为pt电极;所述电极的厚度为2μm~3μm。

11、上述的耐高温薄膜复合传感器,进一步改进的,所述电极上还连接有引线焊盘。

12、作为一个总的技术构思,本发明还提供了一种耐高温薄膜复合传感器的制备方法,包括以下步骤:

13、s1、对金属基底进行喷砂处理,清洗;

14、s2、在金属基底表面喷涂ysz涂层;

15、s3、对ysz涂层进行抛光处理;

16、s4、在抛光处理后的ysz涂层表面制备al2o3层;

17、s5、对al2o3层进行热处理;

18、s6、在热处理后的al2o3层表面制备sio2层;

19、s7、在sio2层上制备功能层;

20、s8、在功能层上制备复合保护层;所述复合保护层为ysz和al2o3的混合薄膜;

21、s9、对复合保护层进行热处理,完成对耐高温薄膜复合传感器的制备。

22、上述的制备方法,进一步改进的,步骤s1中,所述喷砂处理的时间为15min~22min;所述清洗为:先将喷砂处理后的金属基底置于丙酮中超声清洗10min~15min,然后置于酒精中超声清洗15min~20min,最后置于去离子水中超声清洗15min~20min;所述清洗完成后,在80℃~100℃下对清洗后的金属基底进行干燥,所述干燥的时间为20min~30min。

23、上述的制备方法,进一步改进的,步骤s2中,采用火焰喷涂法在金属基底表面喷涂ysz涂层;所述火焰喷涂法的工艺参数为:预热温度为350℃~750℃,喷涂距离为8mm~12mm,乙炔的压力为0.02mpa~0.04mpa。

24、上述的制备方法,进一步改进的,步骤s3中,采用离子束对ysz涂层进行抛光处理;所述抛光处理的工艺参数为:本底真空低于3×10-4pa,屏极电压为300v,电流为30ma~40ma,时间为0.5h~1h。

25、上述的制备方法,进一步改进的,步骤s7中,所述功能层为应变敏感栅和薄膜热电偶时,所述功能层的制备方法包括以下步骤:

26、s71、采用双离子束溅射法在sio2层上制备薄膜热电偶;所述薄膜热电偶为正极薄膜时,所述双离子束溅射镀膜法的工艺参数为:以纯度为99.99%的90%ni-10%cr靶材作为靶材,电压为450v~550v,电流为40ma~60ma;所述薄膜热电偶为负极薄膜时,所述双离子束溅射镀膜法的工艺参数为:以纯度为99.99%的97%ni-3%si靶材作为靶材,电压为450v~550v,电流为50ma~55ma;

27、s72、采用双离子束溅射法在sio2层上制备应变敏感栅;所述应变敏感栅的制备过程中,采用的双离子束溅射镀膜法的工艺参数为:以纯度为99.99%的87%pd-13%cr靶材作为靶材,电压为480v~560v,电流为50ma~55ma。

28、上述的制备方法,进一步改进的,步骤s4中,采用离子束溅射镀膜法在抛光处理后的ysz涂层表面制备al2o3层;所述离子束溅射镀膜法的工艺参数为:以纯度为99.99%的al2o3靶材作为靶材,真空度低于1×10-5pa,溅射功率为100w~200w,ar2流量为10sccm~30sccm,镀膜时间为6h~10h。

29、上述的制备方法,进一步改进的,步骤s5中,所述热处理过程中还包括通入氧气,所述氧气的通入量为4sccm~8sccm;所述热处理的温度为500℃~600℃;所述热处理的时间为3h~5h。

30、上述的制备方法,进一步改进的,步骤s6中,采用离子束溅射镀膜法在热处理后的al2o3层表面制备sio2层;所述离子束溅射镀膜法的工艺参数为:以纯度为99.99%的sio2靶材作为靶材,真空度低于2.5×10-4pa,电压为450v~480v,电流为35ma~55ma,溅射过程中还包括通入氧气,氧气的流量为5sccm~7sccm。

31、上述的制备方法,进一步改进的,步骤s7中,还包括:采用离子束溅射镀膜法在sio2层上制备电极,使所述电极与所述功能层连接在一起;所述电极为pt电极时,采用的离子束溅射镀膜法的工艺参数为:以纯度为99.99%的pt靶材作为靶材,电压为500v~550v,电流为40ma~60ma。

32、上述的制备方法,进一步改进的,步骤s8中,采用双靶共溅射法在功能层上制备ysz和al2o3的混合薄膜;所述双靶共溅射法的工艺参数为:以纯度为99.99%的ysz靶材为第一靶材,所述第一靶材对应的溅射功率150w~180w,所述第一靶材对应的ar2流量20sccm~30sccm,以纯度为99.99%的sio2靶材作为第二靶材,所述第二靶材对应的溅射功率200w~250w,所述第二靶材对应的ar2流量18sccm~22sccm,气压为0.4pa~0.6pa,溅射过程中还包括通入氧气,氧气的流量为8sccm~12sccm。

33、上述的制备方法,进一步改进的,步骤s9中,所述热处理的温度为900℃~1000℃;所述热处理的时间为1h~2h。

34、上述的制备方法,进一步改进的,所述耐高温薄膜复合传感器包括金属基底,所述金属基底表面由下至上依次设有ysz涂层、al2o3层和sio2层;所述sio2层上设有功能层;所述功能层上还覆盖有复合保护层;所述复合保护层为ysz和al2o3的混合薄膜。

35、上述的制备方法,进一步改进的,所述金属基底为发动机叶片。

36、上述的制备方法,进一步改进的,所述ysz涂层的厚度为2000μm~3000μm;所述ysz涂层为氧化钇稳定氧化锆。

37、上述的制备方法,进一步改进的,所述al2o3层为al2o3薄膜;所述al2o3层的厚度为3μm~7μm。

38、上述的制备方法,进一步改进的,所述sio2层为sio2薄膜;所述sio2层的厚度为2μm~4μm。

39、上述的制备方法,进一步改进的,所述功能层包括应变敏感栅和薄膜热电偶;所述应变敏感栅的材质为pdcr合金;所述应变敏感栅的厚度为800nm~1200nm;所述薄膜热电偶为k型薄膜热电偶,包括正极薄膜和负极薄膜;所述正极薄膜为nicr薄膜;所述正极薄膜的厚度为800nm~1200nm;所述负极薄膜为nisi薄膜;所述负极薄膜的厚度为800nm~1200nm。

40、上述的制备方法,进一步改进的,所述应变敏感栅和薄膜热电偶上均连接有电极;所述电极为pt电极;所述电极的厚度为2μm~3μm。

41、上述的制备方法,进一步改进的,所述电极上还连接有引线焊盘。

42、上述的制备方法,进一步改进的,所述复合保护层的厚度为5μm~8μm。

43、与现有技术相比,本发明的优点在于:

44、(1)针对现有薄膜传感器中因绝缘层在1500℃的超高温条件下的结构稳定性差、绝缘性能差以及保护层在1500℃下的抗高温氧化能力差等不足,以及由此导致的传感器难以在1500℃的超高温条件下长时间工作等缺陷,本发明中创造性地提供了一种耐高温薄膜复合传感器,在金属基底表面由下至上依次设有ysz涂层、al2o3层、sio2层、功能层和复合保护层,其中复合保护层为ysz和al2o3的混合薄膜。本发明中,在金属基底与功能层之间设置ysz涂层,以ysz涂层作为绝缘层,可以显著提高传感器的高温绝缘电阻,其中1200℃下绝缘电阻为1mω,1500℃下绝缘电阻为50kω,此时传感器可在1500℃下进行稳定工作,与此同时,在ysz涂层与功能层之间设置al2o3层、sio2层,由于它们具有非常好的致密性、粘附性和高温绝缘性,进一步提高传感器的高温绝缘电阻,同时也可以提高功能层的粘附力,避免因热膨胀系数差别过大而导致功能层脱落;在此基础上,在功能层表面设置ysz和al2o3的混合薄膜,由于该ysz和al2o3的混合薄膜具有非常优异的抗高温能力,因而它作为保护层,能够有效防止功能层被氧化、破坏,由此实现对功能层的有效保护,从而有利于确保传感器能够在1500℃的高温条件下长时间工作。本发明耐高温薄膜复合传感器,在ysz涂层、al2o3层、sio2层、ysz和al2o3的混合薄膜的共同作用下,能够显著提高传感器在1500℃的超高温条件的稳定性和高温绝缘性,因而传感器能够在1500℃的超高温条件下长时间工作,其中在1500℃的超高温条件下稳定工作的时间长达48h,而常规薄膜类传感器在1500℃的超高温条件下的工作时间一般在2小时内。

45、(2)本发明耐高温薄膜复合传感器,采用的包括应变敏感栅和薄膜热电偶,可用于同时测量发动机叶片在高工作温度、高转速下的工作参数(如温度、应变等),与此同时,通过测量实时温度数据,结合应变敏感栅的电阻温度系数,可以消除温度对应变电阻阻值的影响,进而对应变电阻值进行补偿,从而可以大大提高传感器的测量精度,使用价值高,应用前景好。

46、(3)针对现有薄膜传感器中因绝缘层在1500℃的超高温条件下的结构稳定性差、绝缘性能差,保护层在1500℃下抗高温氧化能力差,以及保护层凸出在发动机叶片表面等不足,以及由此导致的传感器难以在1500℃的超高温条件下长时间工作、检测精度差、使用寿命短等缺陷,本发明还提供了一种耐高温薄膜复合传感器的制备方法,先对金属基底进行喷砂处理,不仅可以在金属基底表面快速形成凹坑,有利于制备与金属基底同表面的传感器,而且能够在金属基底表面形成粗糙的表面,有利于ysz涂层牢固固定在金属基底表面,进一步通过对ysz涂层进行抛光处理,可以大幅提高ysz涂层的粘附力,从而能够将al2o3层牢固固定在ysz涂层表面,与此同时,通过对al2o3层进行热处理,可以消除al2o3层中的缺陷,使其致密性更好,有利于提高传感器的在高温条件下的稳定性,另外,在热处理后的al2o3层表面制备sio2层,可以进一步提高传感器的高温绝缘性能,更进一步的,在sio2层上制备功能层,可以将功能层牢固固定在金属基底表面,最后在功能层上制备ysz和al2o3的混合薄膜,并对ysz和al2o3的混合薄膜进行热处理,可以在功能层表面形成抗高温能力强的保护层,从而能够有效防止功能层在超高温条件下被氧化和破坏,最终制备得到检测精度高、使用寿命长、能在1500℃的超高温条件下长时间工作的耐高温薄膜复合传感器,可用于同时测量发动机叶片在高工作温度、高转速下的工作参数(如温度、应变等),是一种检测性能优异且可以被广泛使用的新型多功能薄膜传感器。同时,本发明制备方法具有工艺简单、操作方便、制备成本低廉、良品率高等优点,适合于大规模制备,利于工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!