一种具有芯-环结构的TiC-Ti3AlC2强韧化α2-Ti3Al基的制备方法

本发明涉及扫描电子束改性tial/wc熔覆层增强高温耐磨性的方法,尤其涉及一种具有芯-环结构的tic-ti3alc2强韧化α2-ti3al基的制备方法。

背景技术:

1、目前,钛合金和钛铝化物占现代航空发动机重量的三分之一,成为仅次于镍基高温合金第二大流行的发动机材料。其中,tc21钛合金具有比强度高、耐腐蚀性能优异、温度强度稳定等诸多吸引人的优点。然而,tc21钛合金也面临着表面硬度低、耐磨性不足的普遍问题,这限制了其作为当代航空发动机高温部件的应用。目前主流的处理方式是在金属表面制备特定的强化涂层,而碳化物陶瓷涂层具有使其适用于需要苛刻使用条件的操作场景的特性。特别是wc是应用最广泛的陶瓷碳化物材料之一,具有优异的硬度、耐高温性和耐磨性,它与金属材料混合而形成复合粉末体系快速发展。

2、对于航空发动机来说,其核心的性能指标是发动机的推重比。在各种金属基材料中,tial涂层新型轻质高温结构材料,是目前研究最广泛的防护涂层。在高温条件下,tial合金同时具备良好的抗蠕变性能及一定的抗氧化能力,且tial合金的屈服强度远远高于钛合金。而且,tial合金与钛合金成分接近,热膨胀率较低,其热膨胀系数随温度的变化趋势与一些典型结构材料接近,容易冶金结合。因此,以ti粉和al粉作为粘结剂,以wc作为增强颗粒制备高温涂层材料具有不可替代的优越性。此外,在涂层内部形成ti-al-c max相,作为第二相调控增强涂层的韧性和耐高温性能,从而赋予涂层更为广阔的应用范围具有重要意义。

3、随着表面工程技术的蓬勃发展,钛合金的表面特别适合制备涂层的技术有热喷涂、冷喷涂、激光熔覆等。热喷涂技术是将原料合金粉末加热到熔融或半熔融状态,然后在金属基体上沉积和快速凝固。与热喷涂不同,冷喷涂作为一种固态工艺,能够通过低于熔化温度的高速冲击产生的强烈塑性变形将粉末沉积到基材上。然而,在合金粉末中引入合适的陶瓷增强材料用于喷涂工艺,在提高涂层的质量和性能方面仍然面临挑战。热喷涂和冷喷涂的固有不足,包括颗粒之间和涂层与基体之间的结合力有限,因此无法充分满足极端恶劣的服役环境,例如高温、高磨损和高疲劳环境。相比之下,激光熔覆制备达到致密保护涂层与基体表现出很强的冶金结合。激光熔覆能反应产生有利的相增强涂层,如陶瓷增强相,自润滑相等。因此,lc技术在金属涂层领域占有重要地位。sui等(sui x, weng y,zhang l, et al. uncovering the effect of ceo2 on the microstructure andproperties of tial/wc coatings on titanium alloy[j]. coatings, 2024, 14(5):543.)通过激光熔覆技术成功在钛合金表面制备ti-al/wc复合涂层,发现原位生成硬质tic和自润滑的ti2alc max相,熔覆层硬度及耐磨性得到显著提升。

4、众所周知,在硬度和耐磨性能方面,ti3alc2 max相相对于ti2alc max相具有更佳的自润滑性能,这使得ti3alc2在摩擦应用中可能表现更好。然而,ti3alc2相需要更高的能量密度来加速ti和al元素与c元素之间的相互作用才能生成。

5、目前,作为高能光束之一的电子束技术,被认为是一种有效的改性方法,可以在不改变衬底材料的情况下增强表面性能和优化微观结构。由于它比激光具有更高的能量密度,可以促使ti、al和c元素更均匀地分布在涂层中。此外,骤热极冷下可以实现晶粒细化使材料性能的大幅提升,极快的冷却速率会减少非期望相的生成,有利于稳定ti3alc2 max相的形成。同时,电子束材料改性是在真空环境下进行的,以保证无任何污染物或杂质,低能耗,高可靠性。然而,电子束技术存在关键性的难题是不适合制备涂层。一方面,抽气瞬间真空室产生的气流会带走粉状物料;另一方面,电子束作用在金属粉末上的力改变了粉末的堆积状态,限制了在涂层方面的很好应用。

技术实现思路

1、本发明的目的在于有效解决电子束技术不适合制备涂层的难题,并提供一种在tial/wc涂层中生成具有芯-环结构的tic-ti3alc2强韧化α2-ti3al基的制备方法,进而增强涂层的高温耐磨性。

2、实现本发明目的的技术方案是:

3、一种具有芯-环结构的tic-ti3alc2强韧化α2-ti3al基的制备方法,首先,将包括ti和al元素的粉末与wc陶瓷粉混合均匀,混匀后预置于钛合金或钛铝合金表面,形成预置涂覆层;

4、然后,对预置涂覆层进行激光熔覆,得到有tial/wc熔覆层的钛合金或钛铝合金;

5、最后,利用扫描电子束对tial/wc熔覆层表面进行改性处理,得到改性的tial/wc涂层;

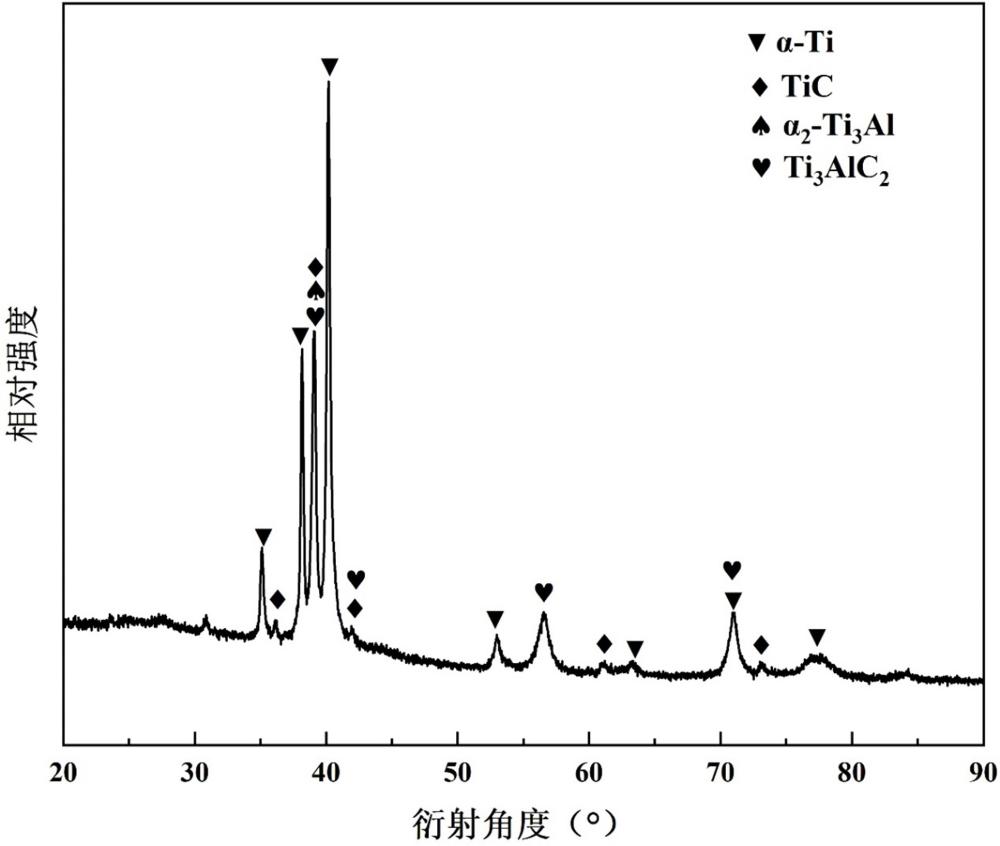

6、所述制备方法,在凝固过程中,由于与tic形成相关的低吉布斯自由能,tic优先析出成“芯”,通过控制扫描速度改变能量密度和冷却速率,从而促使析出tic相的边缘与未凝固的ti-al熔体发生局部反应生成 “环”ti3alc2 max相,形成tic-ti3alc2芯-环组织,进而以增强相强化金属基体涂层,大大提高钛铝基复合材料的力学性能和高温耐磨性。

7、进一步地,制备方法所述预置粉末原料的ti粉,纯度≥99.9%,≥300目;

8、al粉,纯度≥99.9%,200~300目;

9、wc陶瓷粉,纯度≥99.9%,粒度<10μm;

10、ti:al的原子比为1:1,wc陶瓷颗粒为20wt.%。

11、进一步地,制备方法所述ti粉、al粉与wc陶瓷粉配置后充分研磨1-2h,使粉末混合分散均匀;

12、研磨后的粉末放置真空干燥箱中,在50-100℃下烘干12-36h以去除粉末中的水分,得到的干燥混合粉末均匀涂覆于试样待熔覆表面,形成预置涂覆层,粉末厚度为1-2mm。

13、进一步地,制备方法所述激光熔覆机在高纯氩气保护下进行熔覆处理,光斑直径为3mm,工作波长为1070nm,离焦量为20mm,激光功率为900w-1100w,扫描速度为3 mm/s-6mm/s。

14、进一步地,制备方法所述利用扫描电子束对tial/wc熔覆层表面进行改性处理,扫描电子束的真空度为p≤6.5×10-3pa,加速电压为58-62kv,扫描频率为300hz,束流为2-6ma,扫描环直径为4mm,扫描速度为2-10mm/s。

15、本发明制备方法,将wc陶瓷颗粒引入tial基涂层,c溶解在ti-al熔体中发生反应。当固溶度降低时,芯-环结构的tic-ti3alc2、单独的tic和ti3alc2 max相均匀分布在α2-ti3al金属间基体上,增强增韧提高熔覆层的综合性能;涂层中w原子均匀弥散钉扎在晶界,从而阻碍晶界的移动和晶粒的长大。这种钉扎作用不仅提高了材料的热稳定性,还增强了涂层金属基体的机械性能,如强度和硬度;改性后的tial/wc熔覆层与钛合金基体润湿性良好,ti和al原子在涂层底部熔化区的分布自然地均匀地相互过渡,界面冶金结合牢固。

16、本发明制备方法,对预置涂层进行激光熔覆得到有熔覆层的钛合金后,再利用扫描电子束进行涂层表面改性处理。改性的tial/wc熔覆层成型质量良好,无明显缺陷。适量碳化物(<10wt.%)的添加会提升tial/wc熔覆层与tc21钛合金基体的润湿性和相容性。

17、此外,由于粘接剂受热分解产生的气体容易污染钛合金表面,导致熔覆层缺陷的产生,因此本发明方法未使用任何粘连剂。

18、与现有技术相比,本发明的有益效果为:

19、(1)本发明制备的改性tial/wc复合熔覆层,其硬度为609.6hv0.1~780.1hv0.1,是tc21钛合金基体的1.69~2.17倍;涂层在800◦c高温下的平均耐磨性为1.838~5.952h/mm3。其耐磨性是基体的1.379~4.47倍。这主要是由于α2-ti3al金属间化合物的存在、大量花瓣状的tic-ti3alc2芯-环结构的形成、单独的刚性支撑硬质tic以及具有自润滑作用的ti3alc2max相生成,都有助于涂层综合力学性能获得了大幅提升。

20、(2)与发明专利(专利号:cn107414086b,名称:一种碳化物与钛合金层协同强韧化tial基合金及其制备方法)相比,存在本质区别。首先是金属陶瓷粉不同,已授权的专利的陶瓷粉末是tic,其次ti粉、al粉的成分配比也不同,直接影响着涂层的化学组成、结构性能。其次,已授权的专利是将混合粉体与带有贯通结构的钛合金薄板交替逐层堆叠,并且使混合粉体填充贯通结构,得到生坯后进行烧结,得到碳化物与钛合金层协同强韧化tial基合金,而本发明是先将预置在钛合金表面的混合粉体通过激光熔覆技术制备预熔覆涂层,再利用扫描电子束对熔覆层进行表面改性处理,得到碳化物和tial金属间化合物协同强化钛合金。最后,已授权的专利是tic与ti-al合金反应,生成碳化物ti2alc和ti3alc2,而本发明是wc与ti-al合金反应,生成碳化物tic和ti3alc2,形成芯-环结构的tic-ti3alc2,在高温恶劣服役环境下更具竞争优势。

- 还没有人留言评论。精彩留言会获得点赞!