一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔及其制备方法

本发明涉及一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔及其制备方法,属于动力电池材料以及加工方法。

背景技术:

1、为缓解日趋严峻的能源形式和节能减排压力,新能源汽车替代传统燃油汽车是交通运载行业的必然发展趋势,新能源新兴产业快速增长的市场需求对高能量密度、长寿命的电池动力电池性能提出了更高要求。铝箔集流体为动力电池的重要组成部分,起到负载电极活性材料、汇聚电流并导出的作用。高电极压实密度有利于提高动力电池的能量密度,从而获得长续航性能。这要求铝箔集流体具有高强度、韧性、低针孔率等特性,以保证在电池生产涂布及辊压工序中不易出现断带、缺陷等问题。

2、目前,动力电池铝箔主要以1060合金为原料,通常采用“铸轧+多道次冷轧+均匀化退火+箔轧”等工艺制得成品,工艺较为复杂,能耗高,限制了生产效率的提高,且制得铝箔抗拉强度、延伸率等综合力学性能指标较低(抗拉强度200mpa,延伸率小于3%)、针孔率较高,极大地影响高性能动力电池成品率,增加了生产成本。且铝箔集流体在高温下力学性能衰减会导致活性材料脱落,引起电池寿命缩短及安全问题。

3、因此,有必要提供一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔及其制备方法来解决上述问题。

技术实现思路

1、针对上述现有技术的不足,本发明的目的在于提供一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔的制备方法,通过优化fe/si比例及调控多种微合金成分、设计复合螺旋电磁搅拌工艺以及脉冲电流辅助轧制工艺优化,获得晶粒均匀细小的组织,大幅度减少铝箔表面针孔、孔洞等质量缺陷。通过增加铝箔轧制单次变形量,减少轧制、退火工艺步骤,大幅度提高生产效率,降低生产时间和成本,获得低针孔率、高强度、高韧性、耐热的动力电池用铝箔,可有效提升新能源动力电池的能量密度及使用寿命。

2、同时,本发明提供一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔。

3、同时,本发明提供一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔在新能源汽车中的应用。

4、为解决上述技术问题,本发明采用的技术方案为:

5、一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔,以质量百分比计,包括以下成分:fe:0.21~0.55%;si:0.15~0.35%;cu:0.02~0.08%;ti:0.01~0.04%;mn≤0.02%;zn≤0.02%;y:0.003~0.005%;er:0.003~0.005%;sc:0.003~0.005%;其余为al。

6、优选地,动力电池铝箔的成分控制质量分数比为:ω(fe)/ω(si)为(1.2~1.5):1。以避免出现粗大针状第二相,并结合y、er、sc元素的晶粒细化及第二相细化作用,改善合金塑性,便于后续轧制处理。

7、一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔的制备方法,包含以下步骤:

8、步骤一,熔炼、精炼:将铝锭加入熔炼炉,当铝水化平后,按上述成分比例加入80feal、alsi20、al-cu、al-ti、al-mn、al-zn继续熔炼,熔炼温度750~760℃,熔炼时间3~5h,之后利用复合螺旋电磁搅拌方式将熔体充分搅拌,即在熔体周向及垂直方向加载交变电流,同时结合炉底布置陶瓷转子吹氩气进行精炼、扒渣,精炼温度750~760℃,时间1~2h;再用氩气将无钠颗粒精炼剂吹入炉内、继续精炼至少30min,无钠颗粒精炼剂用量为1~2kg·t al;

9、再导入静置炉,通过氩气吹送方式,按上述成分比例将al-y、al-er、al-sc精炼剂吹入熔体继续精炼至少30min,精炼后静置、除渣;

10、步骤二,除气、过滤:将步骤一精炼后的铝合金熔体导入除气箱进行在线除气,处理后铝合金熔体的含氢量低于0.1ml/100g al,铝渣直径低于0.005mm,含渣量低于0.1mm2/kg;

11、步骤三,铸轧:经过1~3个道次铸轧成3~7mm坯料,获得铸轧板;

12、步骤四,脉冲电流辅助轧制:将铸轧板坯置于脉冲电流辅助装置的半封闭保护罩中,通入氩气,进行2道次脉冲电流辅助轧制,脉冲电流为垂直铸轧板方向导入,其中第一道轧制的轧制力在300~500t,轧辊温度在100~300℃之间,变形量在40%~50%之间,轧制后铝卷厚度在2~3mm之间,第二道轧制的轧制力在200~400t,轧辊温度在200~400℃之间,变形量在30%~40%之间,轧制后铝卷厚度在0.2~0.3mm之间,获得半成品;

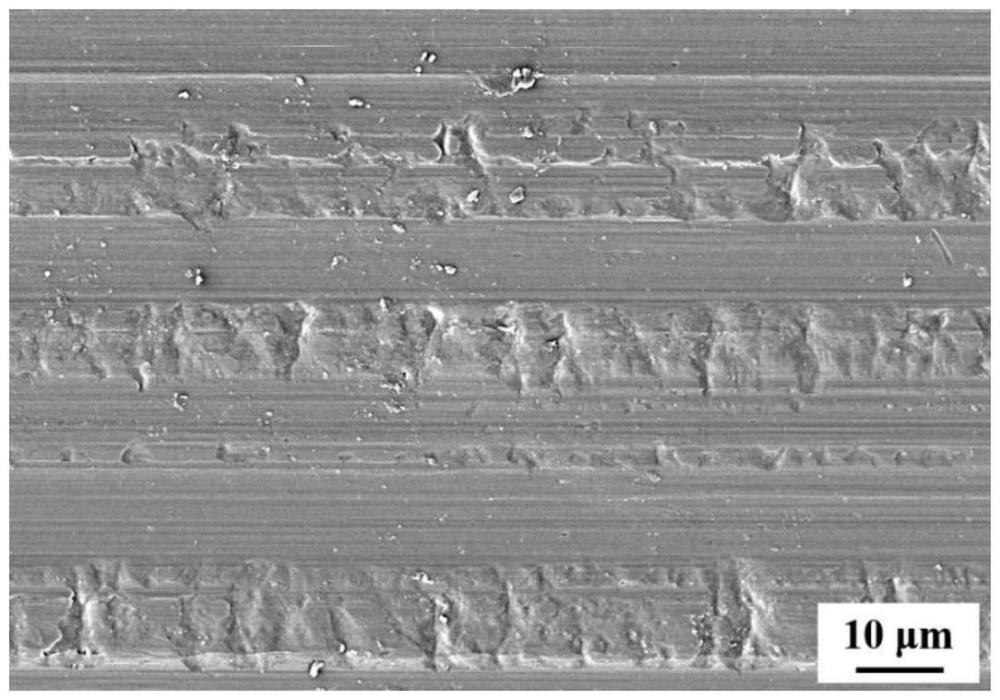

13、步骤五,箔轧:对步骤四得到的半成品经过2~3个道次箔轧至0.012~0.02mm的成品,轧制力300~400t,轧制速度600~1200mm/min,油温40~60℃;

14、步骤六,成品分切、退火、包装入库。

15、优选地,无钠颗粒精炼剂包括kf+k3alf6、kf+kalf4或kf+k3alf6+kalf4系列。

16、优选地,步骤一中,陶瓷转子转速400~650r/min,气体压力0.3~0.6mpa,流量0.3~0.5m3/h。

17、优选地,步骤一中,复合螺旋电磁搅拌方式为:三相低频交变电流,周向分布的凸级式铁芯上通入交变电流的相位角相差60~120°,相对线圈中加载相位相同的电流;垂直等距分布的行波线圈相位角相差30~90°,间隔线圈中加载相位相同的电流;搅拌频率1~12hz,输出电流100~250a,搅拌时间30~80min。此步骤通过优化通入周向及垂直方形的交变电流相位角、频率、电流及时间,使熔体发生多角度方位移动,充分搅拌均匀,进一步提高熔体除杂除气效果,保证熔体纯净度,防止杂质、针孔所带来的铝箔质量缺陷。

18、优选地,步骤二中,除气、过滤的方法为:将步骤一精炼后的铝合金熔体导入除气箱进行在线除气,采用氩气为除气介质,流量5~15l/min,除气箱温度为720±10℃,然后经过三级过滤除杂,过滤板为40ppi+60ppi的双级过滤陶瓷泡沫过滤板,及rb级7管式过滤装置。

19、优选地,步骤三中,铸轧的工艺为:前箱铸嘴采用三级分流块,前箱液面高度为40±1mm,前箱温度为700±5℃,铸轧间隙为0.3~0.5mm,铸轧速度为800~1000mm/min,铸轧区长度控制在55~65mm,辊面温度为70~90℃,轧制力200~800t。

20、优选地,步骤四中,加载脉冲电参数为电压10~50v,电脉冲频率为200~800hz,脉宽为10~500μs,占空比为5%~20%。通过优化脉冲电参数、轧制力,控制轧制温度及变形量,使最大限度降低铝轧板变形激活能,增加轧制过程中晶粒细化程度,及减小轧板内应力,便于后续箔轧工艺开展。

21、一种短流程生产的高强韧、低针孔率、耐热动力电池铝箔在新能源汽车中的应用。

22、与现有技术相比,本发明具有如下优点和有益效果:

23、(1)本发明通过优化熔体中fe/si含量比,加入al-y、al-er、al-sc多组分变质剂并严格控制含量,改变富铁、硅杂质相形态,协同细化了坯料晶粒及第二相组织,且与微合金元素y、er、sc形成的al3y、y5si3、al3er、al3sc强化相,保证铝箔高强度、低针孔率、耐热等综合性能。

24、(2)本发明通过复合螺旋电磁搅拌工艺,通过控制周向和垂直方向磁场的强度和方向,从而实现不同角度和强度的搅拌,提高了熔体搅拌效果,利用复合搅拌及空化效应在熔体中形成局部过冷区,促进fe、si元素杂质析出,增加新晶核数量,细化晶粒,防止在合金中形成粗大针状的富铁相。同时,减小了铝熔体中夹杂物和气体的相互依存作用,进一步改善了熔体均匀性和除碱除杂除气效果,改善合金塑性,减小坯料在轧制过程中表面多孔、缺陷等问题,保证产品稳定性。

25、(3)本发明通过脉冲电流辅助的新型轧制方式,优化脉冲电参数及轧制工艺,能降低铝轧板变形激活能,增加了铝箔轧制单次变形量。结合对熔体中fe/si含量比、y/er/sc元素含量的控制,及复合螺旋搅拌工艺保证熔体洁净度的基础上,促使粗大的树枝晶转变为细小均匀晶粒,强化相呈弥散分布,增加再结晶形核率及晶粒细化程度。通过严格控制轧制温度及变形量,减少轧制道次、退火等工艺步骤,可缩短生产周期35%以上,降低能源消耗35%以上,大幅度提高生产效率。并能显著提高材料的力学性能和耐热性能,获得高强韧、低针孔率、耐热的动力电池铝箔。

26、本发明制备方法包括如下步骤:熔炼精炼、除气过滤、铸轧、脉冲电流辅助轧制、箔轧、成品分切、退火、包装入库。与现有技术相比,本发明通过优化fe/si比例及调控多种微合金成分,减小大尺寸杂质的聚集,获得晶粒均匀细小的组织;设计复合螺旋电磁搅拌工艺,改善了熔体均匀性和除杂除气效果,大幅度减少铝箔表面针孔、孔洞等质量缺陷。通过加载脉冲电流的轧制方式,增加铝箔轧制单次变形量,减少轧制、退火工艺步骤,不仅大幅度提高生产效率,且获得高强韧、低针孔率、耐热等综合性能优异的动力电池铝箔。

- 还没有人留言评论。精彩留言会获得点赞!