铝合金板材及其制备方法与流程

本发明涉及铝合金,具体而言,涉及一种铝合金板材及其制备方法。

背景技术:

1、6111铝合金属于6xxx系al-mg-si合金,其具有成型性好、烘烤强度高、表面质量高等优良性能,因此被广泛应用于汽车发动机引擎盖、车门、尾门、侧围等车身外覆盖件。基于绿色回收的考虑,6xxx系合金被逐渐应用于车身结构件、车门及引擎盖内板等结构件。6111铝合金中cu含量高于6016、6014等6xxx系合金,获得较高强度的同时存在较严重的晶间腐蚀倾向问题。

2、6xxx系铝合金通过固溶处理、淬火、时效等热处理手段,调控基体内析出大量纳米级强化相,从而获得显著的析出强化效果,与此同时,晶界区形成了典型的非均匀组织特征:晶界析出相和无析出区。微观组织不均匀性使得6xxx系铝合金产生晶间腐蚀等局部腐蚀倾向。

3、为了满足汽车车身造型需求,6xxx系铝合金汽车板材应该具备合适的初始屈服强度,以保证具备优异的冲压成形性,兼顾车身外覆盖件抗凹陷性能,6xxx系铝合金汽车板材还应具备较高的烘烤强度,作为汽车用铝合金,材料服役过程的性能稳定性是行业关注的焦点,尤其需要具备良好的抗晶间腐蚀性能。

4、近年来,国内一些高校和科研院所围绕6xxx系铝合金车身板材力学性能与晶间腐蚀性能进行了大量工作,目前绝大多数研究者为了提高板材强度与抗晶间腐蚀性能,主要集中在均匀化、时效工艺研究方面,在固溶工艺方面研究相对较少,专利申请号为201910141343.2的中国专利申请公开了通过均匀化热处理,克服了al-cu-mg系铝合金弥散相析出的问题,在较短的均匀化时间内,基体中能析出细小、均匀、弥散的alcumn相;经低温短时处理,在消除显微组织中枝晶组织的同时又控制了显微组织中残留的少量粗大相,使铝基体固溶时处于欠饱和状态,降低了材料的淬火敏感性,抑制了固溶后材料晶界处纳米级第二相的析出,获得了提高生产效率和改善产品耐晶间腐蚀性能的效果,但是材料力学性能未提及。专利申请号为201010134389.0的中国专利申请公开了通过向6013合金中添加微量钪(sc),阻碍再结晶和晶粒长大,在添加微量钪的基础上加入微量锆(zr),形成比al3sc尺寸更小、与基体的共格性更好的三元共格复合相al3(sc1-x,zrx),使sc的微合金化作用倍增,加入微量锶(sr)则具有有效净化熔体、去除杂质、细化组织等作用,对sc、zr的烧损也起到保护作用,提高了6013合金抗晶间腐蚀性能,但是添加sc、zr、sr等微量稀土元素增加了合金成本,不适合在汽车用铝合金板领域推广。专利申请号为202011025607.7的中国专利申请公开了通过采用在线淬火的方式,抑制热挤压过程中粗大相的析出,使al-mg-mn-er系合金挤压制品晶间腐蚀性能得到改善,但是挤压型材工艺并不适用于汽车用铝合金板材生产。

技术实现思路

1、本发明的主要目的在于提供一种铝合金板材及其制备方法,以解决现有技术中铝合金板材存在力学性能和抗晶间腐蚀性能较低的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种铝合金板材的制备方法,该制备方法包括:将铝合金铸锭依次进行均匀化处理、热轧处理、第一冷轧处理、中间退火处理、第二冷轧处理、固溶处理、淬火处理、矫直处理和预时效处理,得到铝合金板材;其中,固溶处理的温度为540℃~570℃,固溶处理的保温时间为5~60s。

3、进一步地,上述固溶处理的温度为540℃~560℃;和/或,固溶处理的保温时间为5~30s;和/或,固溶处理的升温速率为10~100℃/s,优选为15~60℃/s。

4、进一步地,上述固溶处理的保温完成距淬火处理开始的时间间隔不超过3s;和/或,淬火处理的冷却速率为8~100℃/s,优选为27~60℃/s;和/或,淬火处理后材料的温度为10~35℃。

5、进一步地,上述矫直处理完成距预时效处理开始的时间间隔不超过3min;和/或,预时效处理的温度为70~120℃;和/或,预时效处理的保温时间为4~10h。

6、进一步地,上述淬火处理完成距矫直处理开始的时间间隔不超过1min;和/或,矫直处理的变形量为0.2%~0.5%;和/或,第二冷轧处理后材料的厚度为0.7mm~3mm。

7、进一步地,上述均匀化处理的温度为560℃;和/或,均匀化处理的保温时间为8h;和/或,均匀化处理保温完成后降温至510℃后开始热轧处理;和/或,热轧处理结束时的温度为270℃;和/或,热轧处理结束时材料的厚度为6mm;和/或,第一冷轧处理后材料的厚度为1.4mm;和/或,第一冷轧处理的压下率为77%;和/或,中间退火处理的温度为475℃;和/或,中间退火处理的保温时间为30s;和/或,第二冷轧处理的压下率为29%。

8、进一步地,以质量百分比计,上述铝合金铸锭包括以下元素:si元素的含量为0.50~1.50wt%,fe元素的含量≤0.50wt%,cu元素的含量为0.50~1.0wt%,mn元素的含量为0.10~0.45wt%,mg元素的含量为0.25~1.20wt%,cr元素的含量≤0.10wt%,zn元素的含量≤0.15wt%,ti元素的含量≤0.10wt%,不可避免的杂质总含量≤0.15wt%,单一杂质的含量不超过0.05wt%,余量为al元素。

9、进一步地,上述铝合金铸锭包括以下元素:si元素的含量为0.72~1.50wt%,fe元素的含量为0.18~0.50wt%,cu元素的含量为0.75~1.0wt%,mn元素的含量为0.18~0.45wt%,mg元素的含量为0.80~1.20wt%,cr元素的含量为0.015~0.10wt%,zn元素的含量为0.015~0.15wt%,ti元素的含量为0.02~0.10wt%,不可避免的杂质总含量≤0.15wt%,单一杂质的含量不超过0.05wt%,余量为al元素。

10、根据本发明的另一个方面,提供了一种铝合金板材,该铝合金板材由前述的制备方法制备得到。

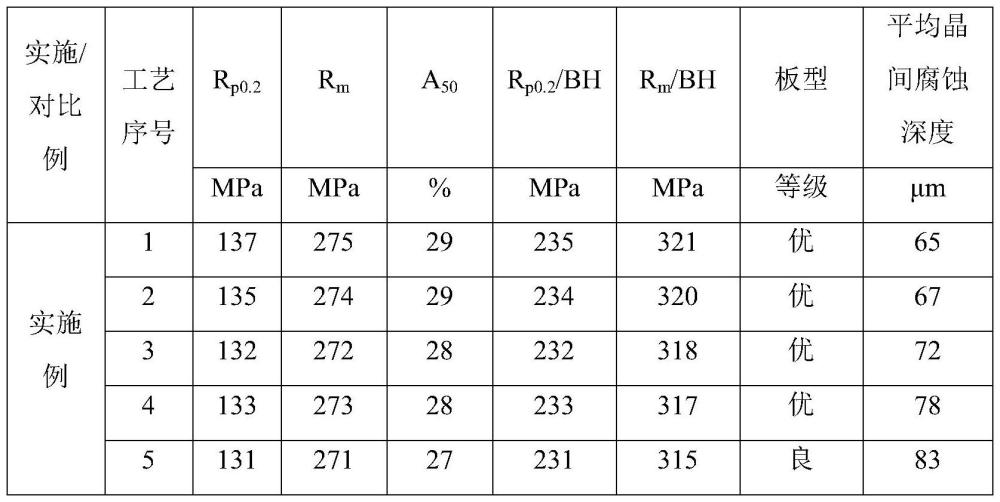

11、进一步地,上述铝合金板材在25℃下放置7天后的屈服强度为120~140mpa;和/或,铝合金板材在25℃下放置7天后的抗拉强度不低于270mpa;和/或,铝合金板材在25℃下放置7天后的延伸率不低于27%;和/或,将在25℃下放置7天后的铝合金板材依次经过2%预拉伸处理和185℃下烘烤处理20min,得到处理后的铝合金板材,处理后的铝合金板材的屈服强度不低于230mpa;处理后的铝合金板材的抗拉强度不低于315mpa;处理后的铝合金板材的平均晶间腐蚀深度不超过100μm。

12、应用本技术的技术方案,将铝合金铸锭进行均匀化处理,有助于提高铝合金板材中元素分布的均匀性,从而有助于改善铝合金板材的延展性和强度;热轧处理有助于促进合金元素的扩散,使合金组织更加均匀,从而有助于提高铝合金板材的塑性和韧性;第一冷轧处理有助于细化晶粒,从而有助于提高铝合金板材的强度和硬度;中间退火处理有助于促进合金内部的微观结构重新排列,减少错位密度,从而降低硬化效果;第二冷轧处理有助于进一步细化晶粒,从而有助于进一步提高铝合金板材的抗拉强度和韧性;固溶处理有助于使合金中的溶质元素更加均匀地溶解在铝基体中。固溶处理的温度过低和时间过短,不利于铝合金进行充分固溶,从而不利于提高铝合金板材的强度;固溶处理的温度过高和时间过长,溶质原子的固溶度过高,晶界析出相尺寸较大,不利于提高微观组织的均匀性,从而不利于降低腐蚀电位差,进而不利于提高抗晶间腐蚀性能,平均晶间腐蚀深度过高,板材晶间腐蚀性能不合格。本技术通过控制固溶处理的温度和保温时间在上述范围,有助于使合金溶质原子充分固溶以及精准调控溶质原子固溶度,从而有助于控制晶界析出相尺寸,提高了微观组织均匀性,从而有助于提高铝合金板材的抗拉强度、降低铝合金板材的屈服强度以及减小铝合金板材的腐蚀电位差,进而有助于提高铝合金板材的冲压成形性能和抗晶间腐蚀性能。因此,采用本技术的制备方法制备铝合金板材一方面有助于提高铝合金板材的烤漆强度等力学性能与抗晶间腐蚀性能,另一方面有助于提高铝合金板材的生产效率与成品率,从而有助于节约铝合金板材的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!