一种OLED有机蒸镀腔体部件微污染残留的控制方法与流程

本发明涉及蒸镀控制,更具体地说,本发明涉及一种oled有机蒸镀腔体部件微污染残留的控制方法。

背景技术:

1、在oled的生产制造过程中,随着oled蒸镀设备腔体内的蒸镀参数和环境的变化,oled蒸镀设备腔体内容易产生微污染附着残留在腔体部件上的现象,使得腔体部件被污染而影响后续有机蒸镀的效率和质量,为了避免oled蒸镀设备腔体部件上发生微污染残留的现象,就需要对oled蒸镀设备内的微污染残留进行控制。

2、参考公开号为cn116641036a的专利申请公开了一种oled有机蒸镀腔体部件微污染残留的控制方法,其通过模拟oled有机蒸镀过程中的真空作业环境,对比分析有机材料与腔体部件的物理化学性质以及有机蒸镀环境温度与蒸发条件等多方面因素,在过程中采用真空烘烤温度高于oled显示器件制造过程中的工艺温度,其原因在于蒸镀腔体中高温区集中在蒸发源位置,腔室其他位置的温度相对较低且膜层与污染物沉积较多,在该温度条件下可以确保腔体部件表面有机残留及微污染的去除效果更加理想,从而设计出的一种适合大范围普及且最大程度上降低有机蒸镀腔体部件微污染残留的控制方法;

3、现有的蒸镀腔体部件微污染残留在控制时,通过实时采集oled蒸镀设备腔体内的各项蒸镀参数,并在计算分析后给出oled蒸镀设备实时的污染状态,从而对oled蒸镀设备腔体部件的微污染残留进行相应控制处理,由于采用实时采集和控制的方式只能够对oled蒸镀设备腔体内的微污染残留进行实时控制,导致微污染残留的控制存在一定的滞后性,当oled蒸镀设备腔体内的某项参数在短时间内急剧变化时,则无法提前对oled蒸镀设备的微污染残留进行提前预警和控制,进而会导致oled蒸镀设备腔体部件发生微污染残留的现象,降低了oled蒸镀设备后续的蒸镀质量。

4、鉴于此,本发明提出一种oled有机蒸镀腔体部件微污染残留的控制方法以解决上述问题。

技术实现思路

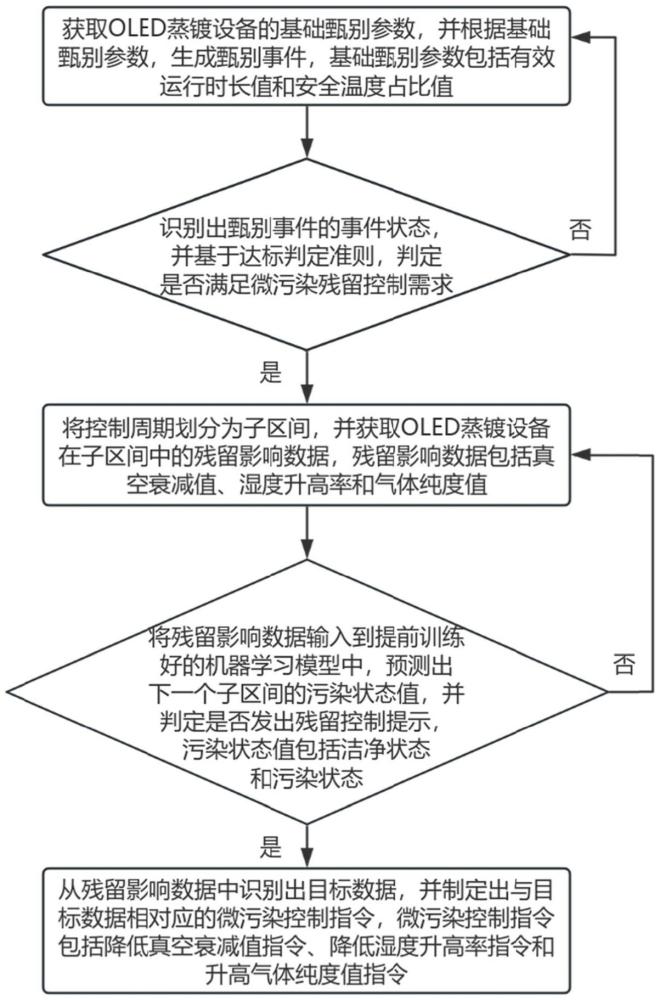

1、为了克服现有技术的上述缺陷,为实现上述目的,本发明提供如下技术方案:一种oled有机蒸镀腔体部件微污染残留的控制方法,包括:

2、s1:获取oled蒸镀设备的基础甄别参数,并根据基础甄别参数,生成甄别事件,基础甄别参数包括有效运行时长值和安全温度占比值;

3、s2:识别出甄别事件的事件状态,并基于达标判定准则,判定是否满足微污染残留控制需求;若满足微污染残留控制需求,执行s3;若不满足微污染残留控制需求,重复执行s1-s2;

4、s3:将控制周期划分为子区间,并获取oled蒸镀设备在子区间中的残留影响数据,残留影响数据包括真空衰减值、湿度升高率和气体纯度值;

5、s4:将残留影响数据输入到提前训练好的机器学习模型中,预测出下一个子区间的污染状态值,并判定是否发出残留控制提示,污染状态值包括洁净状态和污染状态;若发出残留控制提示,执行s5;若不发出残留控制提示,重复执行s3-s4;

6、s5:从残留影响数据中识别出目标数据,并制定出与目标数据相对应的微污染控制指令,微污染控制指令包括降低真空衰减值指令、降低湿度升高率指令和升高气体纯度值指令。

7、进一步的,有效运行时长值的获取方法包括:

8、通过功率传感器检测oled蒸镀设备的运行功率,获得实时功率值;

9、将大于等于预设的功率下限值的实时功率值记为有效功率值,通过时间戳查询第一次出现有效功率值的时刻,获得起始时刻;

10、在起始时刻至当前时刻之间,将出现实时功率值小于预设的功率下限值的时刻记为结束时刻,并将起始时刻至结束时刻之间的时长记为子时长,获得1个子时长;

11、将1个子时长逐一累加后,获得有效运行时长值;

12、有效运行时长值的表达式为:

13、

14、式中,scyx为有效运行时长值,scza为第a个子时长。

15、进一步的,安全温度占比值的获取方法包括:

16、通过温度传感器检测0led蒸镀设备的运行温度,获得实时温度值;

17、将大于等于预设的温度下限值的实时温度值记为有效温度值,通过时间戳查询第一次出现有效温度值的时刻,记为温度起始时刻;

18、在温度起始时刻之后,当预设的时长内不再出现有效温度值时,将最后一次出现有效温度值的时刻记为温度结束时刻,将温度起始时刻至温度结束时刻之间的时长记为安全温度时长,获得w个安全温度时长;

19、将大于标准安全时长的安全温度时长记为目标时长,获得p个目标时长;

20、将第一次检测出实时温度值的时刻记为初始时刻,并将初始时刻至当前时刻之间的时长记为总运行时长,将p个目标时长逐一累加后,并与总运行时长比较,获得安全温度占比值;

21、安全温度占比值的表达式为:

22、

23、式中,wdzb为安全温度占比值,scmbb为第b个目标时长,sczyx为总运行时长。

24、进一步的,甄别事件的生成方法包括:

25、从事件数据库内筛选出具有两个事件工位的事件模板,并按照位置的先后顺序,分别将两个事件工位记为第一事件工位和第二事件工位;

26、在第一事件工位和第二事件工位中分别标记出备注框,并将有效运行时长值和安全温度占比值分别导入第一事件工位和第二事件工位的备注框内,获得导入后的第一事件工位和第二事件工位;

27、在导入后的第一事件工位和第二事件工位的前端分别建立编号框,并在两个编号框内分别输入01和02后,获得甄别事件。

28、进一步的,事件状态包括达标状态和非达标状态:

29、达标状态和非达标状态的识别方法包括:

30、将第一事件工位中的有效运行时长值scyx与标准时长值scbz比较;

31、当scyx大于等于scbz时,甄别事件的第一事件工位的事件状态为达标状态;当scyx小于scbz时,甄别事件的第一事件工位的事件状态为非达标状态;

32、将第二事件工位中的安全温度占比值wdzb与标准占比值wdbz比较;

33、当wdzb大于等于wdbz时,甄别事件的第二事件工位的事件状态为达标状态;当wdzb小于wdbz时,甄别事件的第二事件工位的事件状态为非达标状态;

34、达标判定准则为:甄别事件中不存在非达标状态;

35、是否满足微污染残留控制需求的判定方法包括:

36、统计出甄别事件中第一事件工位和第二事件工位上出现非达标状态的数量,获得非标值;

37、当非标值为0时,判定满足微污染残留控制需求;

38、当非标值大于0时,判定不满足微污染残留控制需求。

39、进一步的,真空衰减值的获取方法包括:

40、将控制周期等分为x个子区间,且上一个子区间的最后一个时刻与下一个子区间的第一个时刻为连续时刻;

41、逐一标记出x个子区间内的采集时刻,并按照时间的先后顺序依次对所有的采集时刻升序编号,以间隔一个编号为标准,标记出z个采集时刻;

42、在z个采集时刻下,通过气压传感器检测0led蒸镀设备腔体内的气压数据,获得z个气压值,将第z个气压值与第z-1个气压值作差后,获得z-1个气压差值;

43、气压差值的表达式为:

44、qyczxz-1=qyzxz-qyzxz-1;

45、式中,qyczxz-1为第x个子区间的第z-1个气压差值,qyzxz为第x个子区间的第z个气压值,qyzxz-1为第x个子区间的第z-1个气压值;

46、将z-1个气压差值累加后求平均,获得真空衰减值;

47、真空衰减值的表达式为:

48、

49、式中,zksjx为第x个子区间的真空衰减值,qyczxc第x个子区间的第c个气压差值。

50、进一步的,湿度升高率的获取方法包括:

51、在x个子区间内分别标记出位于第一个位置的采集时刻、位于中间位置的采集时刻和位于最后一个位置的采集时刻,记为第一时刻、第二时刻和第三时刻;

52、通过湿度传感器分别在第一时刻、第二时刻和第三时刻检测0led蒸镀设备腔体内的湿度数据,获得第一湿度值、第二湿度值和第三湿度值;

53、将第二湿度值与第一湿度值作差后,并与第一时刻至第二时刻之间的时长比较,获得x个第一升高率;

54、第一升高率的表达式为:

55、

56、式中,sgl1x为第x个子区间的第一升高率,sdz2x为第x个子区间的第二湿度值,sdz1x第x个子区间的第一湿度值,sc12x为第x个子区间的第一时刻至第二时刻之间的时长;

57、将第三湿度值与第二湿度值作差后,并与第二时刻至第三时刻之间的时长比较,获得x个第二升高率;

58、第二升高率的表达式为:

59、

60、式中,sgl2x为第x个子区间的第二升高率,sdz3x为第x个子区间的第三湿度值,sc23x为第x个子区间的第二时刻至第三时刻之间的时长;

61、将x个第一升高率和x个第二升高率相加后求平均,获得x个湿度升高率;

62、湿度升高率的表达式为:

63、

64、式中,sdsgx为第x个子区间的湿度升高率。

65、进一步的,气体纯度值的获取方法包括:

66、在第一时刻、第二时刻和第三时刻下,通过气体传感器分别检测0led蒸镀设备的气体管道进气口处和出气口处的惰性气体纯度,分别获得第一进气纯度值、第二进气纯度值、第三进气纯度值、第一出气纯度值、第二出气纯度值和第三出气纯度值;

67、将第一进气纯度值、第二进气纯度值和第三进气纯度值相加后求平均,获得x个进气纯度值;

68、进气纯度值的表达式为:

69、

70、式中,jqcdx为第x个子区间的进气纯度值,jq1x为第x个子区间的第一进气纯度值,jq2x为第x个子区间的第二进气纯度值,jq3x为第x个子区间的第三进气纯度值:

71、将第一出气纯度值、第二出气纯度值和第三出气纯度值相加后求平均,获得x个出气纯度值;

72、出气纯度值的表达式为:

73、

74、式中,cqcdx为第x个子区间的出气纯度值,cq1x为第x个子区间的第一出气纯度值,cq2x为第x个子区间的第二出气纯度值,cq3x为第x个子区间的第三出气纯度值;

75、将x个进气纯度值和x个出气纯度值相加后求平均,获得x个气体纯度值;

76、气体纯度值的表达式为:

77、

78、式中,qtcdx为第x个子区间的气体纯度值。

79、进一步的,机器学习模型的训练方法包括:

80、预先采集多组oled蒸镀设备处于洁净状态和污染状态下的残留影响数据;

81、将残留影响数据使用滑动窗口方法将其转化为多个特征向量,根据滑动步长将污染状态值转换为与残留影响数据对应的标签,将洁净状态转换为0,将污染状态转换为1,一个特征向量对应一个标签,并构成一组训练数据,多组训练数据构成训练集,将残留影响数据按照采集时间的先后顺序进行排列,预设预测时间步长z、滑动步长q以及滑动窗口长度n;

82、将特征向量作为机器学习模型的输入,预测时间步长z后的下一个子区间的污染状态值作为输出,每个训练集的后续污染状态值作为预测目标,以最小化的预测误差之和作为训练目标,对机器学习模型进行训练,生成根据上一个子区间的残留影响数据预测出下一个子区间的污染状态值的机器学习模型;

83、是否发出残留控制提示的判定方法包括:

84、当机器学习模型输出为0时,下一个子区间的污染状态值为洁净状态,判定不发出残留控制提示;

85、当机器学习模型输出为1时,下一个子区间的污染状态值为污染状态,判定发出残留控制提示。

86、进一步的,目标数据的识别方法包括:

87、将真空衰减值与真空安全值比较,当真空衰减值大于真空安全值时,真空衰减值被识别为目标数据;

88、将湿度升高率与湿度安全值比较,当湿度升高率大于湿度安全值时,湿度升高率被识别为目标数据;

89、将气体纯度值与气体安全值比较,当气体纯度值小于气体安全值时,气体纯度值被识别为目标数据;

90、降低真空衰减值指令、降低湿度升高率指令和升高气体纯度值指令的制定方法包括:

91、当目标数据为真空衰减值时,制定出降低真空衰减值指令;

92、当目标数据为湿度升高率时,制定出降低湿度升高率指令;

93、当目标数据为气体纯度值时,制定出升高气体纯度值指令。

94、本发明一种oled有机蒸镀腔体部件微污染残留的控制方法的技术效果和优点:

95、本发明通过获取oled蒸镀设备的基础甄别参数,并根据基础甄别参数,生成甄别事件,识别出甄别事件的事件状态,并基于达标判定准则,判定是否满足微污染残留控制需求,将控制周期划分为子区间,并获取oled蒸镀设备在子区间中的残留影响数据,将残留影响数据输入到提前训练好的机器学习模型中,预测出下一个子区间的污染状态值,并判定是否发出残留控制提示,从残留影响数据中识别出目标数据,并制定出与目标数据相对应的微污染控制指令;相对于现有技术,能够根据基础甄别参数构建出甄别事件,并对oled蒸镀设备的基本运行状态进行有效甄别,有效的规避了oled蒸镀设备在初始运行时段下的大量无关数据,从而提高了微污染残留控制的门槛,极大的缩减了无关数据的采集量,同时利用残留影响数据和机器学习模型的预测方式,能够对oled蒸镀设备在未来时刻下的污染状态值进行提前且准确的预测,进而在oled蒸镀设备即将出现微污染残留的现象之前,及时且准确的发现造成微污染残留现象的目标数据,并根据目标数据来制定出针对性的控制指令,确保oled蒸镀设备能够在出现微污染残留现象之前进行合理且及时的优化控制处理,防止oled蒸镀设备腔体部件上发生微污染残留的现象,最终实现了提前发现、提前解决的微污染残留控制效果,极大的提高了oled蒸镀设备蒸镀工作效率。

- 还没有人留言评论。精彩留言会获得点赞!