本发明涉及硅晶棒加工,具体为一种硅晶棒研磨加工设备及其使用方法。

背景技术:

1、半导体晶圆制备的过程中需要使用到硅晶棒原料。硅晶棒在被制成晶圆之前需要经过多道加工工序,其中一道就是研磨加工操作。现有技术之中对于硅晶棒的研磨操作时需要经过多次的研磨工序,这样才能将硅晶棒加工到符合要求的程度。

2、现有专利(公开号:cn113967874b)公开了一种半导体晶圆制备用硅晶棒研磨加工设备,包括外壳和门板,所述外壳的左右侧壁均不封闭设置,所述外壳的前侧壁上活动连接有门板。上述现有技术主要依靠人工操作夹具在硅晶棒的两端进行固定,不仅人工操作及停机拆装影响加工效率,且研磨的作用力传递至两端固定点容易对硅晶棒造成损伤。

3、鉴于此,我们提出一种硅晶棒研磨加工设备及其使用方法。

技术实现思路

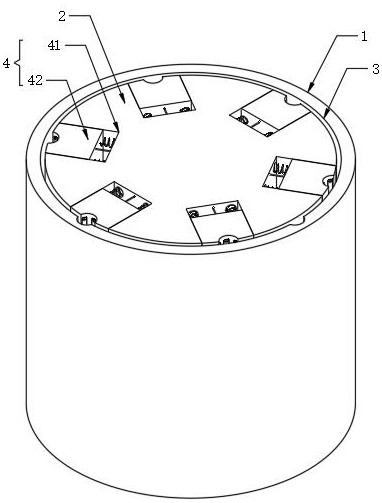

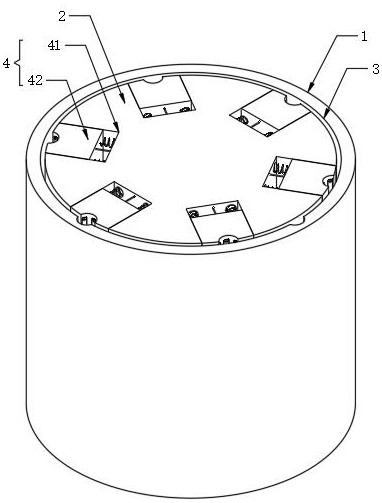

1、本发明的目的在于提供一种硅晶棒研磨加工设备及其使用方法,以解决上述背景技术中提出现有技术主要依靠人工操作夹具在硅晶棒的两端进行固定,不仅人工操作及停机拆装影响加工效率,且研磨的作用力传递至两端固定点容易对硅晶棒造成损伤的问题。为实现上述目的,本发明提供如下技术方案:一种硅晶棒研磨加工设备,包括外壳,所述外壳的内部设为圆柱形空腔,且外壳的转动连接有转动柱,所述转动柱与外壳内壁之间设为研磨区,且转动柱及外壳上设置有与研磨区对应的固定器。

2、所述固定器包括开设于转动柱侧表面的滑槽,且滑槽的设为若干个,若干个所述滑槽沿转动柱呈环形等距分布,所述滑槽内滑动连接有滑座,且滑槽内设置有弹簧,所述弹簧推动滑座向外壳内壁的方向滑动。

3、所述滑座的侧表面开设有研磨半圆棒槽,所述外壳的内壁上分别开设有与研磨半圆棒槽相配合的放入半圆棒槽和排出半圆棒槽。

4、所述放入半圆棒槽贯通外壳的顶部,所述排出半圆棒槽贯通外壳的底部。

5、所述研磨半圆棒槽内设置有与放入半圆棒槽、排出半圆棒槽相配合的研磨组件。

6、优选的,所述研磨组件包括滑座的内部开设有圆槽,且圆槽内转动连接有齿盘,所述齿盘的顶部固定设置有齿轮,所述滑座的内部开设有柱孔,且柱孔的两端分别连通外部与圆槽,所述滑槽的内壁上设置有齿条,且齿条插入柱孔与齿轮啮合。

7、所述研磨半圆棒槽侧壁上开设有柱槽,且柱槽的数量设为三个,三个所述柱槽内均转动连接有滚筒,且滚筒的侧表面分别固定设置有粗磨块、细磨块、精磨块。

8、三个所述滚筒的顶端均固定设置有齿柱。

9、所述滑座的内部开设有与三个柱槽连通的环槽,且环槽内滑动连接有半齿环,所述半齿环的外圈与齿盘啮合,且半齿环的内圈与三个齿柱啮合。

10、所述齿条、滑座与转动柱上设置有复位组件。

11、优选的,所述复位组件包括转动连接在齿条端部的转轴,所述滑槽的侧壁上开设有与转轴对应的插孔,且转轴插接在插孔内,所述插孔内设置有与转轴相配合的顶簧。

12、所述转轴表面的下侧与插孔内壁的底部均固定设置有相互配合的卡齿。

13、所述滑座的底部转动设置有翘板,且翘板的一端延伸至研磨半圆棒槽的底部,所述滑座的内部开设有竖孔,且竖孔的两端分别连通滑座底部与柱孔,所述竖孔的内部滑动连接有移动销,且移动销的底端与翘板的另一端抵接,所述转轴的表面开设有与移动销顶端相配合的缺口。

14、优选的,所述外壳的内侧壁上设置有阻力胶条。

15、优选的,所述粗磨块、细磨块、精磨块均通过螺钉固定安装在滚筒表面。

16、优选的,所述移动销的设为l形结构,且移动销底端的滑杆上转动设置有与翘板相配合的旋转套。

17、优选的,所述排出半圆棒槽的侧壁上开设有供翘板下转的通槽。

18、一种硅晶棒研磨加工设备的使用方法,包括如下步骤:

19、s1、利用外部电机驱动转动柱旋转,将待研磨的硅晶棒置于外壳的上侧,当排出半圆棒槽与放入半圆棒槽对位时,两者形成完整的圆柱形槽体,硅晶棒落入其中;

20、s2、旋转的转动柱带动滑座及硅晶棒进行圆周运动,此过程中硅晶棒从放入半圆棒槽移动至与外壳内壁接触,并被其反推,从而挤压滑座压缩弹簧缩入滑槽,即硅晶棒被滑座压合在外壳内壁上;

21、s3、硅晶棒随着圆周运动被外壳带动自转,使得硅晶棒于研磨半圆棒槽内进行摩擦,以实现研磨,当研磨半圆棒槽到达排出半圆棒槽处时,硅晶棒被推入排出半圆棒槽并下落排出;

22、s4、硅晶棒于研磨半圆棒槽内与粗磨块进行接触,自转时进行粗磨,随着硅晶棒研磨后外径的缩小,滑座向外壳内壁移动补位,此过程中齿条沿齿轮拉动齿盘旋转,齿盘利用半齿环驱动齿柱及滚筒旋转,使得滚筒表面的粗磨块切换至细磨块,且进一步研磨后,滚筒继续旋转切换精磨块;

23、s5、滑座被硅晶棒挤压缩入时,齿条被滑座推入插孔,使转轴挤压顶簧后通过卡齿进行锁定,当滑座外滑时,锁定的转轴及齿条即可拉动齿轮进行研磨块的切换,当研磨半圆棒槽对位排出半圆棒槽释放硅晶棒时,硅晶棒下压翘板,使其推动移动销上移,移动销顶端沿缺口推动转轴旋转,此时卡齿错位解除锁定,顶簧推动转轴进行外滑以及回转的双重复位。

24、与现有技术相比,本发明的有益效果:

25、本发明中,通过硅晶棒从放入半圆棒槽移动至与外壳内壁接触,并被其反推挤压滑座压缩弹簧缩入滑槽,即硅晶棒被滑座压合在外壳内壁上,相较于现有人工操作两端夹具固定硅晶棒,上述滑座可利用转动柱的旋转,在对位时自动装入硅晶棒,再进行自动固定,研磨半圆棒槽与外壳内壁对于硅晶棒的固定为全接触式固定,可将硅晶棒受到的作用力进行全面的分散,有效降低研磨施力沿固定点对硅晶棒本身造成损伤的可能性。

26、本发明中,通过硅晶棒随着圆周运动被外壳带动自转,使得硅晶棒于研磨半圆棒槽内进行摩擦,以实现研磨,当研磨半圆棒槽到达排出半圆棒槽处时,硅晶棒被推入排出半圆棒槽并下落排出,相较于现有人工操作研磨件接触硅晶棒后进行研磨,上述研磨半圆棒槽可通过固定产生的摩擦力配合转动柱的旋转实现研磨,研磨后进行自动排出,无需使用者在各个步骤进行逐一操作,使用便利性更好,优化停机拆装步骤,以此实现流水线式作业。

27、本发明中,通过硅晶棒研磨后外径的缩小,使滑座向外壳内壁移动补位,此过程中齿条沿齿轮拉动齿盘旋转,齿盘利用半齿环驱动齿柱及滚筒旋转,使得滚筒表面的粗磨块切换至细磨块,且进一步研磨后,滚筒继续旋转切换精磨块,相较于现有三种研磨块同步作用于硅晶棒,上述滚筒可利用滑座与外壳的间隙实现各研磨块的切换,使得硅晶棒逐一进行不同的研磨,可有效避免不同研磨的具有差异的振动频率冲击硅晶棒造成损伤,也可避免不同研磨位置之间的扭切力损伤硅晶棒,且研磨块的切换通过硅晶棒外径进行自动控制,具有更好的使用便捷性。

28、本发明中,通过滑座被硅晶棒挤压缩入时,齿条被滑座推入插孔,使转轴挤压顶簧后通过卡齿进行锁定,当滑座外滑时,锁定的转轴及齿条即可拉动齿轮进行研磨块的切换,当研磨半圆棒槽对位排出半圆棒槽释放硅晶棒时,硅晶棒下压翘板,使其推动移动销上移,移动销顶端沿缺口推动转轴旋转,此时卡齿错位解除锁定,顶簧推动转轴进行外滑以及回转的双重复位,以此使硅晶棒排出过程中,滚筒上的研磨块自动由精磨块复位至粗磨块,且使得初步阶段滑座被硅晶棒挤压时,滚筒不会转动,也不会导致精磨块首先接触硅晶棒,可有效避免研磨块的切换过程对硅晶棒造成非正常的研磨,保证整体研磨加工更加稳定可靠。