一种基于近空间升华沉积系统的余料检测装置及方法与流程

本发明涉及薄膜制备以及近空间升华沉积系统领域,具体涉及一种基于近空间升华沉积系统的余料检测装置及方法。

背景技术:

1、近空间升华技术作为一种前沿的薄膜制备手段,其在半导体工业领域的应用日益广泛,主要得益于其独特的优势:所制备的半导体薄膜质量卓越,不仅纯度高、缺陷少,还展现出优异的电学与光学性能;同时,该技术能够实现极高的沉积速率,峰值时可达5000mm/h,这一速度远超传统薄膜沉积方法,极大地缩短了生产周期,提高了生产效率。此外,近空间升华沉积系统构建相对简单,无需复杂昂贵的设备支持,有效降低了生产成本,使得该技术在大规模工业化生产中具备极强的竞争力。

2、然而,尽管近空间升华沉积系统拥有诸多优点,其在实际应用中也面临着不容忽视的挑战,尤其是物料监控的难题。当前,主流的近空间升华系统普遍采用石墨材质的坩埚作为物质源系统,这种设计在承受高温环境下展现出良好的稳定性和耐用性。但正是由于其高温工作环境(通常可达数百度甚至上千摄氏度),直接在坩埚内部安装物料检测装置变得极为困难,甚至不可行。高温环境不仅会对一般的传感器造成破坏,还会干扰检测信号的准确性,使得实时、精确地监测坩埚内剩余物料量的目标难以实现。

3、这一技术瓶颈直接导致了生产过程中的“黑箱”现象,即操作者只能依靠经验公式或历史数据进行粗略的物料预估,而无法获得即时的、准确的物料反馈信息。这不仅增加了生产过程中的不确定性,可能导致物料过早耗尽而中断生产,或者物料过剩造成浪费,还影响了产品质量的稳定性和一致性。在高度依赖精确控制和高效管理的现代工业生产中,这种缺乏实时监控的能力无疑是一个显著的短板。

4、因此,目前需要提供一种能够在近空间升华沉积系统中,有效实现坩埚内物料余量检测和监控的余料检测装置及方法。

技术实现思路

1、为解决上述背景技术中提出的问题,本发明提供了一种基于近空间升华沉积系统的余料检测装置及方法。解决了目前近空间升华沉积系统领域内无法对坩埚内物料余量进行检测和监控的问题。

2、为实现上述目的,本发明提供如下技术方案:

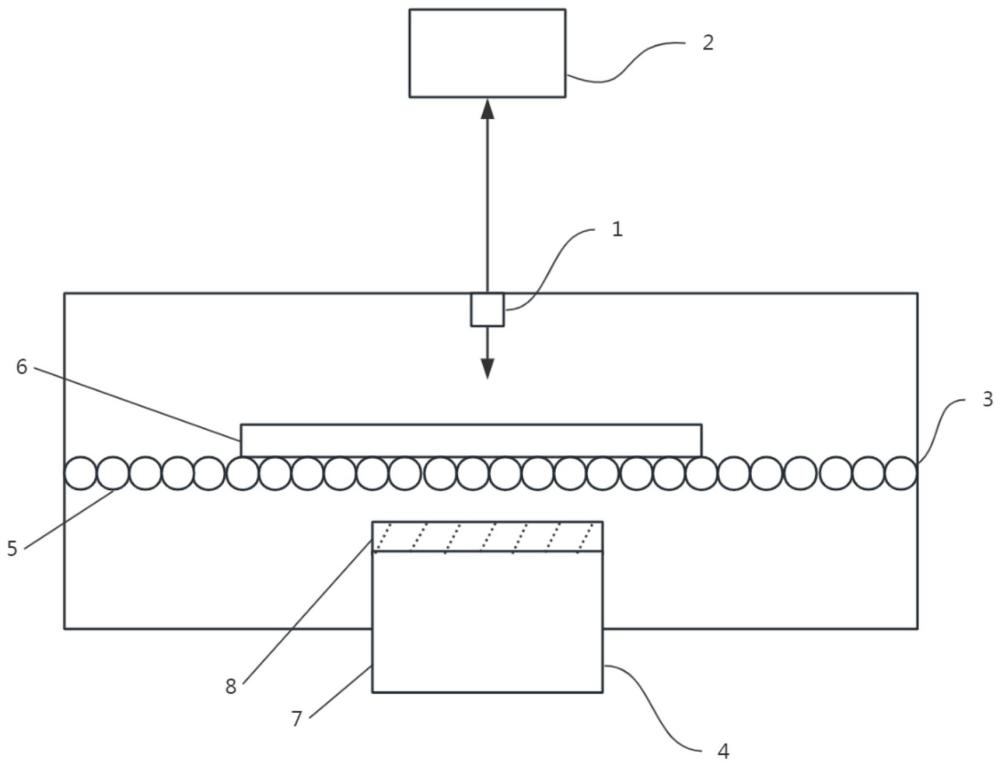

3、第一方面,一种基于近空间升华沉积系统的余料检测装置,其中,包括激光测距设备、数据处理设备和升华沉积设备。

4、所述升华沉积设备包括坩埚,其中,所述坩埚内存储有物料,且所述坩埚上设置有激光入射口。

5、所述激光测距设备通信连接所述数据处理设备,用于在近空间升华沉积系统每完成至少一个待处理工件的薄膜制备后,向所述坩埚上的激光入射口发射激光,以在每完成至少一个待处理工件的薄膜制备后,得到对应的第一距离信息,并将若干第一距离信息,发送至数据处理设备,任一第一距离信息用于表征激光测距设备的激光发生端与所述坩埚内的物料的上表面之间的距离。

6、所述数据处理设备用于获取第一初始距离信息和第二初始距离信息,并根据所述第一初始距离信息、所述第二初始距离信息和若干第一距离信息,确定出近空间升华沉积系统在每完成至少一个待处理工件的薄膜制备后,所述坩埚内物料的剩余高度,并将剩余高度进行可视化展示,其中,所述第一初始距离信息用于表征所述激光测距设备的激光发生端与所述坩埚内底部之间的距离;所述第二初始距离信息用于表征在未加工时,所述激光测距设备的激光发生端与所述坩埚内的物料的上表面之间的距离。

7、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,还包括工件运送设备,所述工件运送设备水平设置在所述激光测距设备和所述升华沉积设备之间,所述工件运送设备上设置有若干待处理工件,且所述工件运送设备上设置有与激光测距设备的激光发生端相对应的透光缝隙。

8、当所述工件运送设备驱动待处理工件运动,且露出所述透光缝隙时,激光测距设备发出的光束穿过透光缝隙,并通过所述激光入射口入射至所述坩埚内。

9、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述工件运送设备包括多组滚轮组件,用于驱动置于其上的待处理工件;其中,各组所述滚轮组件均匀设置在同一水平面内。

10、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述坩埚包括坩埚主体和坩埚盖,所述坩埚主体用于存储和加热物料,所述坩埚盖覆盖在所述坩埚主体的开口处,且所述坩埚盖上设置有所述激光入射口,其中,所述激光入射口与所述透光缝隙对应设置,用于为所述激光测距设备发出的激光进入所述坩埚主体内提供路径。

11、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述升华沉积设备还包括驱动电机,所述驱动电机通过丝杆固定连接所述坩埚主体,用于驱动坩埚主体完成升降和定位。

12、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述激光测距设备包括信号调制器、激光传感器和距离测算器,所述信号调制器电连接所述激光传感器;其中,所述激光传感器上设置有所述激光发生端,用于在近空间升华沉积系统每完成至少一个待处理工件的薄膜制备后,发送所述信号调制器调制后的调制激光,以及用于通过激光接收端采集反射激光,并将反射激光转化为电信号传输至所述距离测算器。

13、所述距离测算器用于基于所述电信号得出对应的第一距离信息,并将所述第一距离信息发送至所述数据处理设备。

14、所述距离测算器包括相位检测器、计数器和控制器,所述控制器分别电连接所述相位检测器和所述计数器。

15、所述相位检测器测量所述调制光与所述反射激光之间的相位差并发送至控制器的第一输入端,所述控制器将相位差信息发送至所述计数器,计数器根据所述相位差信息得到对应的正弦波周期数,并将所述正弦波周期数返回至控制器的第二输入端。

16、所述控制器用于根据接收到的正弦波周期数得到第一距离信息,并将所述第一距离信息发送至所述数据处理设备。

17、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述激光传感器与所述激光入射口均设置有多个,且各个激光传感器与激光入射口对应设置。

18、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述数据处理设备包括上位机和显示器,所述上位机通过距离信息输入端与所述激光测距设备通信连接,所述上位机根据接收到的所述第一距离信息生成相应函数图像,并通过所述显示器进行可视化展示。

19、基于上述的基于近空间升华沉积系统的余料检测装置,在一种可实现的设计中,所述激光测距设备还通信连接有警报设备,当所述激光测距设备得到的距离信息小于预设值时,控制警报设备输出警报信号。

20、第二方面,一种基于近空间升华沉积系统的余料检测方法,基于上述任一项所述的基于近空间升华沉积系统的余料检测装置中的数据处理设备实现,其中,所述的方法包括如下步骤:

21、获取激光测距设备传输的第一初始距离信息和第二初始距离信息,其中,第一初始距离信息和第二初始距离信息均通过激光测距设备在初始位置测出,第一初始距离信息用于表征所述激光测距设备的激光发生端与所述坩埚内底部之间的距离;第二初始距离信息用于表征在未进入工作过程时,激光测距设备的激光发生端与所述坩埚内的物料的上表面之间的距离;

22、获取激光测距设备传输的若干第一距离信息,其中,任一第一距离信息是在近空间升华沉积系统完成至少一个待处理工件的薄膜制备后,激光测距设备向升华沉积设备发射激光,并通过采集反射激光所得出的;

23、根据第一初始距离信息、第二初始距离信息和若干第一距离信息,确定出近空间升华沉积系统在每完成至少一个待处理工件的薄膜制备后,坩埚内物料的剩余高度,并将剩余高度进行可视化展示。

24、基于上述的基于近空间升华沉积系统的余料检测方法,在一种可实现的设计中,所述激光测距设备可以持续发出激光,并包括如下步骤:

25、获取激光测距设备传输的若干第二距离信息,其中,任一第二距离信息是在近空间升华沉积系统进行待处理工件的薄膜制备时,激光测距设备向待处理工件发射激光,并通过采集反射激光所得出的;

26、根据第一初始距离信息、第二初始距离信息、若干第一距离信息和若干第二距离信息,判断待处理工件的平整度并进行可视化展示。

27、有益效果:

28、(1)本发明公开的这种余料检测装置,其中包括激光测距设备、数据处理设备和升华沉积设备;装置工作时,激光测距设备向升华沉积设备发出激光,激光束会在升华沉积设备内放置的物料表面进行反射,通过接收此反射光束并进行相关计算以得到需要的距离信息;激光测距设备将得到的距离信息通过通信端发送到数据处理设备,数据处理设备对接收到的距离信息进行处理并将处理结果可视化展示,工作人员在使用本装置时即可通过数据处理设备显示的信息判断物料的剩余情况,以此实现对坩埚内物料的余量检测和监控,避免出现物料浪费或生产中断等问题。

29、(2)本发明公开的这种余料检测方法,基于上述余料检测装置实现,具体为:首先获取激光测距设备传输的第一初始距离信息和第二初始距离信息,这是为了确认未进入加工过程中时,物料未消耗,此时激光发生端到达物料的上表面以及坩埚主体内底部的距离,以便于后续对物料余量以及物料消耗速度的判断与计算;其次获取激光测距设备传输的若干第一距离信息,也就是在待处理工件之间的间隔出现时,坩埚主体内物料上表面对应的距离信息,每一次获取距离信息都对应可计算得出这些时刻的物料余量信息;然后根据第一初始距离信息、第二初始距离信息和若干第一距离信息,确定出近空间升华沉积系统在每完成至少一个待处理工件的薄膜制备后,坩埚内物料的剩余高度,并将剩余高度进行可视化展示,以供工作人员实施监控,在工作过程中不断地重复这一步骤,直至工作过程结束或坩埚主体内剩余物料不足时为止,这就保证了在工作过程全程对物料实施检测和监控。

- 还没有人留言评论。精彩留言会获得点赞!