一种铜合金管及其制备方法与应用与流程

本发明属于铜合金,具体涉及一种铜合金管及其制备方法与应用。

背景技术:

1、随着空调用新型co2制冷剂的发展,制冷空调用的铜合金管包括热交换器用管、室内外连接配管对材料的耐高压能力均提出了更高要求。为了响应这一要求,目前已提出替代磷脱氧铜而使用比磷脱氧铜强度高的co-p系或sn-p系等铜合金管的方案,可以充分满足新型co2制冷剂要求的薄壁条件下高强度、耐高压性能要求。

2、然而,对于制冷空调用的铜管而言,传统的tp2在连接过程中易出现表面划伤、喇叭口变形等问题,高强度co-p系或sn-p系合金管也暴露出弯管难、扩管后喇叭口易开裂、800℃钎焊后局部软化和大气环境下时间长腐蚀穿孔等问题,严重时引发连接管制冷剂泄漏事故。如此,即使热交换器效果良好,对于整个空调系统而言也难以正常、有效工作。

3、作为制冷空调用铜管,管道材料自身特性和加工特性直接影响空调整体使用性能。不仅要求管材具备良好的抗拉强度、延伸率、导电、导热和耐腐蚀性能,还必须具备优异的折弯、扩口、焊接、耐压和密封性等加工应用特性。

4、专利文献cn101469961a公开了一种断裂强度优异的热交换器用铜合金管,其有含有特定量的sn、p的组成,平均晶粒直径为30μm以下,管的长度方向的抗拉强度为250mpa以上的高强度,其中,该铜合金管具有goss方位的方位分布密度为4%以下的集合组织,从而使断裂强度提高。该铜合金管即使在二氧化碳及hfc系氟利昂等新制冷剂的高运转压力下被薄壁化,也可耐用,断裂强度优异。

5、专利文献cn102051500公开了一种空调与制冷用铜合金管,所述铜合金管含有mn:0.1~1.5wt%,p:0.015~0.04wt%,混合稀土金属:0.001~0.1wt%,余量为cu及不可避免的杂质,并且平均晶粒度为0.005~0.030mm。该发明铜合金通过腐蚀电化学测量,其电流密度比tp2的电流密度小10%以上。该铜合金管能够在羧酸或羧基酸氛围中使铜合金管表面形成一层组织致密、厚度均匀的钝化膜阻碍羧酸根在铜中的扩散,并且能够满足空调与制冷用铜管的要求。

6、虽然现有技术对空调用铜合金管进行了研究,但现有技术通常只针对铜合金管某一方面的性能进行改进,导致其综合性能无法满足空调用铜管的加工应用要求,使得铜合金管在加工和使用过程中容易出现开裂、热稳定性差、易腐蚀等问题。因此,需提供一种铜合金管及其制备方法,以改善制冷空调用铜管的安装和使用问题。

技术实现思路

1、本发明的目的在于提供一种铜合金管及其制备方法与应用。本发明的铜合金管具有良好的抗拉强度、延伸率、导电、导热和耐腐蚀性能,且具备优异的折弯、扩口、焊接和耐压等加工特性,且其制备方法简单,可用于制备空调热交换器的导热管、空调内外机连接配管等。

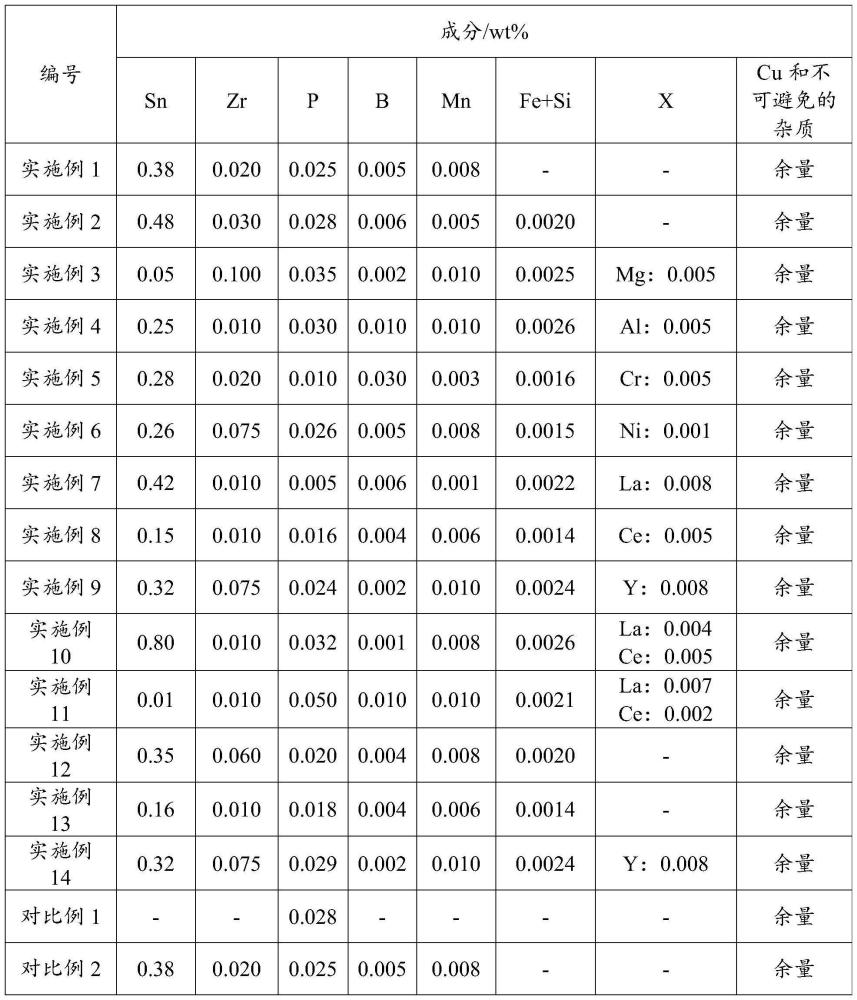

2、本发明第一个方面提供了一种铜合金管,包括以下质量百分含量的组分,sn:0.01~0.80%,p:0.005~0.05%,zr:0.01~0.10%,b:0.001~0.01%,mn:0.001~0.01%,余量为cu和不可避免的杂质;其中所述的铜合金管中含有mnzr和bmn化合物颗粒,所述的铜合金管的横截面上的mnzr化合物颗粒的数量为0.005~0.15个/μm2,bmn化合物颗粒的数量为0.005~0.2个/μm2。

3、本发明在cu-sn-p合金成分的基础上添加zr、b、mn,并控制其含量和比例,通过调控合金中mnzr、bmn化合物数量和组织晶粒大小和均匀性,提高了铜合金管的强度、延伸率、导电、导热和耐腐蚀性能,提升了其折弯、扩口、焊接和耐压等加工性能。

4、sn元素的添加,可以明显提升铜管的抗拉强度、屈服强度,同时抑制晶粒的粗大化的效果。sn作为溶质原子,与基体铜原子的尺寸存在差别,局部晶体点阵发生畸变而引起的应变场将产生与位错交互作用的变化,最终起到增加晶体的变形阻力,产生固溶强化的效果;同时其可以提高铜管的抗拉强度和屈服强度,从而实现铜管相同外径、壁厚的条件下满足耐高压要求。另外,sn元素的添加具有改善材料耐热性能的作用,有利于钎焊加工。

5、然而,sn含量过高,则不利于导电、导热和延伸塑性,在弯曲部容易发生皱褶或裂纹。当sn含量低于0.01%时,sn的固溶强化强化作用不明显,无法明显提升抗拉强度和屈服强度;当sn含量大于0.8%,不仅导电、导热和延伸塑性有所损失,不利于铜管制冷和加工,sn含量过高还容易引起偏析,获得不均匀的铸态组织,导致铜管力学性能的各向异性明显,大大降低硬度、强度的均匀性。因此本发明中sn含量为0.01~0.80%。

6、p元素可起到脱氧及改善熔体流动性作用,同时p也可以提升铜管的强度、抑制晶粒长大,同时提高材料的焊接性能。但是,当p含量增加容易出现晶界偏聚,严重降低材料塑性,不利于铜管的弯管加工,易产生裂纹,同时应力腐蚀裂纹的敏感性也会变高。

7、当p含量低于0.005%时,p对铜管的改善作用不明显;当p含量大于0.05%时,延伸塑性损失明显。因此本发明中p含量控制在0.005~0.05%。

8、zr元素的添加,通过固溶处理溶入铜基体中形成过饱和固溶体,之后固溶体在热处理过程中分解为弥散分布的析出相,从而提高合金强度的元素。同时,zr的加入更重要的作用是能够大大降低晶界能,并产生溶质拖曳和第二相钉扎晶界,提高合金的再结晶温度和耐热性,从而使合金获得了高强度和高软化点。此外,zr在cu基体中的溶解度很低,低溶解度的合金元素zr对合金整体的导电、导热性能影响十分有限,能够保证合金良好的热交换效果。

9、若zr含量小于0.01%时,强度不够,同时对提高再结晶温度效果不大;zr含量超过0.1%时,虽然合金的强度有所提高,但析出相的尺寸随之增大并会产生富集,导电率和塑性降低也非常明显。为了得到强度、耐热性、塑性与导电、导热性能的最佳均衡,zr的含量控制在0.01~0.10%。

10、b起脱氧、细化晶粒的作用,并形成纳米级的硼的金属化合物,细小、弥散地分布在晶界,对晶界起到强化作用,从而抑制了氧从合金表面通过晶界扩散向内部渗透引起的合金开裂,并且也可促进动态再结晶的形成,提高合金的硬度和软化点。

11、本发明合金中添加0.001%以上的硼,可以提高合金的强度、硬度、耐蚀性和软化点,并且对导电率几乎没有影响;但当硼含量超过0.01%时,合金的导电、导热和塑性有所降低。因此,本发明将b的添加量控制在0.001~0.01%。

12、mn在铜合金中可以无限固溶,通过大量固溶于铜基体中起到固溶强化的作用。mn元素对铜合金的强度和硬度起到提高作用,同时由于固溶产生的大量晶格畸变也会增强电子的散射作用,大幅降低铜合金的导电、导热性能,所以现有的高导电铜合金中往往不含有锰元素。

13、本发明合金的mn含量以0.001-0.01%为宜,mn含量低于0.001%时,强化效果不明显,起不到提升软化温度的作用,当mn含量高于0.01%时,mnzr、bmn金属间化合物存在团聚现象,影响材料的整体性能,且对导电、导热性能影响较大。因此,本发明中,将mn含量控制在0.001~0.01%。

14、本发明通过添加适量的mn,可使得mn与zr、mn与b产生强烈的相互作用,产生高熔点的mnzr、bmn硬质金属间化合物析出相,均匀地分布于铜基体中,起到弥散强化的作用,从而保证合金的力学性能。同时因为该金属相软化点>800℃,其又可以起到提升合金的整体软化温度,改善合金的热稳定性,改善800℃钎焊后局部软化问题。

15、但是,如果mnzr、bmn金属间化合物析出相分布不均匀,对合金性能影响很大,易导致后期加工过程中弯管、扩管等变形开裂,影响材料的正常使用,同时还会影响合金的导电、导热性能,不利于管材的热交换能效。因此,mnzr、bmn金属间化合物的均匀分布对于材料的综合性能提升具有重要的意义。本发明制备方法通过控制热处理及加工工艺可实现mnzr、bmn金属间化合物在合金中的均匀分散。

16、作为优选,所述的铜合金管中,zr与mn元素的质量比满足:0.1≤mn/zr≤1,b与mn元素的质量比满足:0.1≤mn/b≤8。

17、本发明合金的热稳定性在很大程度上会受到zr、b和mn三种元素含量的影响。随着合金加工率增加,合金的位错堆积密度逐渐上升,在高温下的稳定性也随之变差。在合金位错密度堆积的情况下,微量的zr、b分布于铜基体的晶界上,能够缓解基体在加工变形过程中位错密度的过分集中,但过量的zr、b容易在基体中发生偏聚。

18、一定含量的mn能够促进高熔点的硬质mnzr、bmn化合物形成,避免过多的zr、b以单质的形式聚集于铜基体中;当mn过多时,mn的过度固溶又会显著降低合金的导电、导热性能和加工性能。因此,综合考虑到合金的热稳定性、导电、导热性和加工性能等,本发明将zr、b、mn的质量比控制在0.1≤mn/zr≤1,0.1≤mn/b≤8。

19、本发明通过添加适量的zr、b和mn三种元素,利用zr、b和mn在高温金属熔体中相互作用形成均匀分布的mnzr、bmn化合物,该mnzr、bmn化合物具有很高的硬度,通过sn固溶相和铜基体的加工硬化以及硬质mnzr、bmn化合物的弥散强化作用相叠加,进一步提高合金综合力学性能。另一方面,由于b-mn化合物为高熔点化合物,熔点超过1800℃,均匀分布于合金基体中能够有效改善合金的热稳定性。

20、优选地,所述铜合金管的组织平均晶粒直径为15μm以下,组织平均晶粒直径的标准偏差为1.5μm以下。

21、为了保证铜合金管的弯管、胀管、扩口等加工性能,要求铜合金组织的晶粒微细化,并抑制各个晶粒直径的偏差。在弯管、胀管、扩口等加工过程中,不仅平均晶粒直径对弯曲加工性大有影响,晶粒直径的偏差对弯曲加工性的影响也很大。细小且均匀的组织晶粒可以更好的协同变形,减少应力集中。同时晶界数量越多,对于铜合金抗腐蚀性能也有改善作用。为了得到均衡具备高强度和优异的加工性铜合金,就要减少铜合金组织中的粗大的晶粒,并尽可能使各个晶粒直径成为微细。因此,在本发明中将铜合金管组织平均晶粒直径控制在15μm以下,平均晶粒直径的标准偏差控制在1.5μm以下。

22、当平均晶粒直径超过15μm,平均晶粒直径的标准偏差超过1.5μm时,铜合金组织中的粗大的晶粒增加,各个晶粒直径的偏差也变大,弯管、胀管、扩口等加工性能劣化,容易出现加工开裂,严重时出现制冷剂泄漏等事故。更优选地,本发明中,铜合金管的组织平均晶粒直径为10μm以下,平均晶粒直径的标准偏差为0.9μm以下。

23、优选地,所述的铜合金管中还包括fe和si,所述fe和si的总质量百分含量小于0.0030%。

24、铜合金管在大气环境中常见的腐蚀失效之一就是晶间腐蚀。晶界是金属晶粒间的错接区,也是高能区,具有较强的化学活性,因而在大多数情况下晶界比晶粒本身腐蚀得快。而fe、si元素的形成相容易发生在晶界上,是引发晶间腐蚀的关键元素。因此,本发明要求si和fe的含量小于0.0030%,减少了晶间腐蚀的发生概率。更优选地,所述的si和fe的含量小于0.0015%。

25、作为优选,本发明的铜合金管中还包括质量百分含量为0.001~0.01%的x,x选自mg、al、cr、ni或re(稀土元素)中的至少一种。优选地,所述的re包括la、ce和y。

26、x元素可起到一定程度的强化效果,在熔铸过程中,x元素可以起到脱氧剂的作用,或作为形核中心而提高合金的形核率,从而达到净化熔体、细化晶粒的目的。合金熔体的氧含量降低,会降低出现氧化夹杂物的倾向;晶粒细小的铸锭为加工管材成品提供了良好的初始条件,有助于提升本发明管材的力学性能和加工性能。当可选元素x的含量低于0.001%时,净化熔体、细化晶粒的效果不明显;当其含量高于0.01%时,过量的x元素对合金的导电、导热性能会产生较大的负面影响,因此本发明将x元素的含量控制在0.001-0.01%。

27、作为优选,本发明的铜合金管纵长方向的抗拉强度≥250mpa,圆周方向的抗拉强度≥235mpa。

28、铜管在制冷剂工作时出现的破裂问题都是因为某点位置产生龟裂而导致的断裂,其根本原因是在制冷剂运转压力条件下,铜管圆周方向作用的压力比纵长方向的压力大,从而出现龟裂。因此,想要提升铜管耐压性能,关键在于改善铜管圆周方向作用的强度,抑制导热管的龟裂发生。当铜管圆周方向抗拉强度≥235mpa时,铜管可承受水压13mpa的模拟测试,符合制冷剂运转压力条件,同时管材抵抗变形能力适中,更适合于弯曲安装;当铜管圆周方向抗拉强度<235mpa时,有出现管压破裂的风险。因此,本发明的铜管圆周方向抗拉强度≥235mpa。

29、作为优选,本发明的铜合金管圆周方向的屈服强度ysld与纵长方向的屈服强度ystd比值ysld/ystd≥0.95。

30、铜管的弯管、扩管加工变形直接取决于铜合金管各向异性控制,不同方向上的协同变形对于弯管、扩管加工至关重要。如常规的拉伸加工硬化,必然会更大程度的提升铜管单一纵长方向的强度,不利于铜管的弯管、扩管加工,容易出现开裂。因此,铜合金管各向异性越小,越有利于铜管的弯管、扩管加工效果。

31、本发明中铜合金管的各向异性主要体现在铜管圆周方向的屈服强度和铜管纵长方向的屈服强度的差异大小。在抗拉强度一定的条件下,铜管圆周方向的屈服强度提高,可以增强管的耐破压力;铜管纵长方向的屈服强度提高,可以增强管的弯管、扩管加工性能,使管弯曲、扩口时不容易出现裂纹。因此,本发明要求铜合金管圆周方向屈服强度ysld与纵长方向屈服强度ystd比值ysld/ystd≥0.95,有利于保证更高的弯曲、扩口加工性良好。当ysld/ystd<0.95时,在铜合金管屈服强度提升的情况下,纵长方向屈服强度增长明显,且延伸率下降,则不利于弯管、扩管加工,容易出现橘皮或裂纹。

32、作为优选,本发明的铜合金管组织平均晶粒直径为15μm以下,耐破压力达30mpa以上。

33、作为优选,本发明的铜合金管在800℃条件下加热15s后组织平均晶粒直径为20μm以下,耐破压力达30mpa以上。

34、作为优选,本发明的铜合金管在1000℃条件下加热15s后组织平均晶粒直径为25μm以下,耐破压力达29mpa以上。

35、作为优选,本发明的铜合金管在1065℃条件下加热15s后组织平均晶粒直径为30μm以下,耐破压力达28mpa以上。

36、本发明第二个方面提供了所述的铜合金管的制备方法,包括以下步骤:熔炼→铸造→均匀化退火→挤压→轧制→一次拉伸→一次退火→二次拉伸→二次退火;

37、其中,所述一次退火温度为650~900℃,退火时间为0.1~2h,一次退火后的冷却速度大于30℃/s;

38、所述二次拉伸的延伸系数为0.8~1.5。

39、一次退火目的是将轧制、一次拉伸冷加工后的管材进行固溶处理,一方面对于sn、zr、mn的分散起着重要的作用,而sn、zr、mn的分散可以有效控制基体的晶粒大小。更重要的是,该固溶温度可以有效控制mnzr、bmn化合物后续的析出及均匀分布,避免其在基体中的团聚。当退火温度高于900℃、时间超过2h,管材易出现过热问题,导致晶界发生严重氧化或熔化,后续加工出现沿晶界龟裂风险;当退火温度低于650℃、时间少于0.1h,则固溶效果不佳,难以实现mnzr、bmn化合物后续的析出及均匀分布的效果,不利于管材的强度、耐压和热稳定性等综合性能。因此,本发明中一次退火温度为650~900℃,退火时间为0.1~2h。

40、固溶处理中的冷却速度至关重要,直接影响到固溶效果。当快速冷却的速度小于30℃/s时,溶质原子可能析出到铜基体表面,不利于后续工序中时效强化效果,难以获得合适数量的mnzr及bmn化合物,不利于管材的力学性能和热稳定性的提高。因此,本发明中一次退火加热完成后快速冷却的速度大于30℃/s。

41、二次拉伸的目的是为了获得要求的外径和壁厚,同时决定了管材产品的母管组织和性能,因此二次拉伸加工工艺十分重要。为了保证母管良好的均匀变形和组织破碎均匀,本发明中的二次拉伸工序延伸系数控制在0.8~1.5。当二次拉伸工序延伸系数<0.8时,一次退火获得的再结晶组织因延伸系数过小导致组织破碎不充分,无法获得充分的加工纤维组织,从而影响最终管材良好的屈服强度和耐压性能;当二次拉伸工序延伸系数>1.5时,一次退火获得的再结晶组织由于变形量大而出现组织不均匀问题,不利于管材的弯曲、扩口和钎焊加工的热稳定性。因此,本发明中二次拉伸的延伸系数为0.8~1.5。

42、作为优选,所述二次拉伸道次为5~8道次,前二道次延伸系数1.2~1.5,最后三道次延伸系数0.8~1.3。

43、二次拉伸工序的道次设计和延伸系数大小直接影响管材的“软取向”和“硬取向”组分的织构形成,从而影响管材的硬度、强度和热稳定性。当拉伸道次少于5道次,道次少的情况下决定了单道次的大加工率拉伸,此时强拉伸的作用不仅会影响盘拉后管材公差,同时增加了硬取向的铜型织构、y取向织构面积占比,硬取向组分织构大量增加,大量的位错塞积和应变累积直接影响最终管材的组织晶粒大小偏差和高温热变形性能;当拉伸道次多于8道次时,不仅盘拉加工生产效率低,同时增加表面伤点,不利于管材弯曲和扩口性能。

44、本发明中为了获得加工应用性能的铜合金管,在保证多道次拉伸工艺的前提下,将前二道次延伸系数1.2~1.5,最后三道次延伸系数0.8~1.3。在5道次以上的延伸工艺设计过程中,将前二道次称为预拉伸阶段,此时既要保证最大程度的破碎晶粒,形成大量变形织构,为后续退火提供合适的硬取向组分织构基础。当预拉伸阶段二道次延伸系数均小于1.2时,加工应力小导致产生的位错密度数量不够,不仅无法充分破碎再结晶组织中大小角度晶界,同时不利于变形织构的形成,影响管材的弯曲、扩口加工效果;当预拉伸阶段前二道次延伸系数均大于1.5时,拉伸加工无法保证管材表面质量,严重时出现断管。随着拉伸加工道次增多,管材再结晶组织大量转换成加工纤维组织,再结晶织构大量转变成变形织构,此时塑性逐渐降低。

45、拉伸的最后三道次延伸系数设计既要控制盘拉管材表面质量稳定,又要确保获取合适面积占比分布的铜型织构、高斯织构和y取向织构。当盘拉最后三道次延伸系数均大于1.3时,无法保证一定面积占比的高斯织构,减少软取向组分织构的协调变形作用,影响铜管高温钎焊的组织大小;当盘拉最后三道次延伸系数均小于0.8时,盘拉工序整体上又无法形成足够面积占比变形织构,不足以支撑退火工序所需的织构转换,影响最终管材的热稳定性。

46、优选地,所述二次退火温度为400~650℃,退火时间为0.5~8h。

47、二次退火既可以获得均匀且细小组织,使得mnzr及bmn化合物均匀分布,同时又可将管材性能调控成软态(o态)。当退火温度高于650℃、时间超过8h,不仅管材组织粗大且不均匀,难以获得理想的组织平均晶粒直径以及组织平均晶粒直径偏差,同时mnzr及bmn化合物容易出现团聚,不利于管材的扩口、弯曲等性能;当退火温度低于400℃、时间少于0.5h,管材残留加工组织,性能呈现硬态,同时难以获得合适数量的mnzr及bmn化合物,不利于管材的钎焊加工的热稳定性。因此,本发明中二次退火温度控制在400~650℃,退火时间控制在0.5~8h。

48、本发明第三个方面提供了所述的铜合金管在制备空调热交换器的导热管、空调内外机连接配管、机内配管或管组件中的应用。本发明的铜合金管具有良好的抗拉强度、延伸率和耐腐蚀性能,同时具备优异的折弯、扩口、焊接和耐压等加工特性,特别适用于制备冷空调用室内外连接配管。

49、与现有技术相比,本发明至少具备以下有益效果:

50、(1)本发明在cu-sn-p合金成分的基础上添加zr、b、mn,并控制其含量和比例,通过调控合金中mnzr、bmn化合物数量和组织晶粒大小和均匀性,提高了铜合金管的抗拉强度、延伸率、导电、导热和耐腐蚀性能等,提升了其折弯、扩口、焊接和耐压等加工性能。

51、(2)本发明通过对铜合金管组织平均晶粒直径大小进行调控,并严格将组织平均晶粒直径的标准偏差控制在1.5μm以下,进一步提高了铜合金管的折弯、扩口、焊接和耐压等加工特性,减小了加工过程中出现开裂等的风险。

52、(3)本发明在铜合金管的制备过程中,通过对拉伸和退火工艺进行改进,实现了sn、zr、mn的分散,并有效控制了基体的晶粒大小、mnzr和bmn化合物后续的析出及均匀分布,提高了材料的强度、耐压和热稳定性以及其加工性能。

53、(4)本发明的铜合金管的纵长方向抗拉强度≥250mpa,圆周方向抗拉强度≥235mpa,圆周方向屈服强度ysld与纵长方向屈服强度ystd比值ysld/ystd≥0.95;在800℃条件下加热15s后组织平均晶粒直径为20μm以下,耐破压力达30mpa以上;在1000℃条件下加热15s后组织平均晶粒直径为25μm以下,耐破压力达29mpa以上;在1065℃条件下加热15s后组织平均晶粒直径为30μm以下,耐破压力达28mpa以上,且具有优异的耐腐蚀性、导电和导热等性能,充分满足空调热交换器的导热管、空调内外机连接配管等的应用需求,且便于安装使用。

- 还没有人留言评论。精彩留言会获得点赞!