一种多金属稀土矿硫酸化焙烧熟料浸洗一体化方法与流程

本发明属于湿法冶金领域,涉及一种硫酸化焙烧熟料浸出和洗涤的方法,具体涉及一种多金属稀土矿硫酸化焙烧熟料浸洗一体化方法。

背景技术:

1、现已知的稀土矿物大约有169种,而含稀土元素矿物有250多种,但是被冶金行业利用的具有工业意义的矿物仅有十几种,主要有氟碳铈矿、独居石、磷钇矿、风化壳淋积离子吸附型矿等。稀土原生矿最低工业品位1.5%~2.0%,需经过选矿富集才能得到满足冶炼要求的稀土精矿。稀土精矿一般采用酸、碱强化分解、浸出、净化、浓缩或灼烧等工序,制成各种稀土化合物产品。由氟碳铈矿和独居石组成的包头混合型稀土矿主要采用酸法和碱法两种处理工艺。其中90%的包头稀土矿采用第三代硫酸法冶炼,稀土精矿与浓硫酸混合在内热式回转窑高温焙烧,其焙烧后熟料水浸提稀土,水浸采用传统的多级搅拌连续浸出方式:一步调浆浸出用20多级的10m3左右的调浆罐,反应完成后浆料进行固液分离。固液分离得到的浸出渣采用两步多级洗涤,第一次和第二次洗涤过程也都采用多级连续浸出槽,第一次洗涤后再进行固液分离,一次洗涤渣再制浆、固液分离。整个浸出、洗涤工艺流程较长、操作繁杂,设备、人工、能耗等成本及占地面积都较大。

2、中国专利cn105441675a公开了一种酸法稀土焙烧矿高效全界面泵浸出的方法,其针对酸法稀土矿焙烧熟料采用熟料重力沉降分级、全界面泵浸强化粗粒浸出的方法,在一定程度上提高了焙烧矿的浸出效率与浸出率。但该方法需要先将熟料进行粗细粒分级,再针对粗细粒进行不同的浸出,且浸出后还需进行酸洗等步骤,存在工艺流程长,设备、能耗等成本较高的问题。

技术实现思路

1、针对现有技术中硫酸化焙烧熟料浸出、洗涤工艺流程长、操作繁杂,洗涤效率不高,水耗大等技术难题,本发明的目的是在于提供一种处理工艺简单、洗涤效率高的复杂稀土矿硫酸化焙烧熟料浸洗一体化方法。

2、为了实现上述技术目的,本发明提供了一种多金属稀土矿硫酸化焙烧熟料浸洗一体化方法,该方法是将多金属稀土矿精矿粉的硫酸化焙烧熟料进行制浆,所得浆料进行多级逆流浸出-洗涤工艺,即得含稀土金属的溢流液;所述多级逆流浸出-洗涤工艺的过程为:所述浆料进入第一级沉降器与来自第二级沉降器的部分溢流液混合后进行沉降,浓缩底流由第一级沉降器底部抽出至第一级混合罐与来自第三级沉降器的部分溢流液混合后进入第二级沉降器,并与来自第三级沉降器的余下部分溢流液混合后进行沉降;浓缩底流由第二级沉降器底部抽出至第二级混合罐与来自第四级沉降器的部分溢流液混合后进入第三级沉降器,并与来自第四级沉降器的余下部分溢流液混合后进行沉降;依次类推,第n-1级沉降器中的浓缩底流由第n-1级沉降器底部抽出至第n-1级混合罐与第n+1级沉降器的部分溢流液混合后进入第n级沉降器,并与来自第n+1级沉降器的余下部分溢流液混合后进行沉降;且最后一级沉降器的底流由渣浆泵送至过滤工序得到浸出渣和滤液;所述第一级沉降器的溢流液流出后,去后续分离段进行有价金属分离回收。

3、本发明的技术方案将硫酸化焙烧、制浆和浸出-洗涤有效串联起来,实现了多金属稀土矿精矿粉的连续进料和出料,其关键在于采用了多级逆流浸出-洗涤工艺,而实现多级逆流浸出-洗涤工艺的关键在于沉降器和混合器的设置。本发明中沉降器用于混合后浆料中固体和溶液的分离,制浆罐中的浆料切向进入沉降器中心筒混料筒后与溢流液混合,并依靠重力和惯性进入沉降主体,溶液上升从沉降器上部溢出,矿浆在下部沉降、浓缩;而混合罐主要用于沉降后的矿浆和溢流液充分混合与洗涤。

4、本发明技术方案的工艺原理在于:首先采用桨叶式硫酸化反应器进行硫酸化焙烧,一方面保证了焙烧过程精矿中有价矿物的分解率,另一方面给利用2个桨叶旋转对硫酸化过程形成的颗粒的研磨作用,控制硫酸化焙烧的粒度,有利于水浸过程有价元素的溶出。由于在硫酸化过程已经完成了精矿中有价矿物的分解,稀土、铀等有价金属生成了易溶于水的硫酸盐,因此,将熟料加入返回的溶液制浆,并通过高转速强化有价金属转溶进入溶液,实现了预浸过程。但是熟料中稀土浓度、硫酸根及杂质浓度高,传统溶解过程溶液黏度大、传质梯度小,造成溶解速度较慢。而本发明针对此特点,将熟料浸出、洗涤工艺相融合,采用逆流浸出-洗涤一体化工艺,分别将熟料和清水从两端加入,形成逆流浸出-洗涤过程,进而提高了浸出、洗涤效果。加入的清水同时起到了浸出剂和洗水的作用,节省了浸洗过程用水量,也减少了后续金属分离过程废液处理量。此外,本发明的混合罐中混合的溢流液区别于常规的浸洗过程,采用n+1级的沉降器的部分溢流液与第n-1级沉降器的浓缩底流,可以增大浸出过程溶液与熟料之间的浓度差,提高浸出过程的传质效率,尤其是第一级沉降器的溢流液若直接返回制浆罐,由于其溢流液中含有浓度较高的有价金属和杂质,反而会降低浸出和洗涤效率。

5、作为一种优选的方案,所述硫酸化焙烧熟料由多金属稀土矿精矿粉与浓硫酸经过桨叶式硫酸化反应器反应得到;所述桨叶式硫酸化反应器由搅拌装置和筒体组成,搅拌装置由两个反向旋转的空心楔形桨叶组成,且空心楔形桨叶中通入加热介质。本发明的桨叶式硫酸化反应器的两个反向旋转的空心楔形桨叶组成的搅拌装置不仅可以对反应物料进行搅拌、强化物料传热效果,其转速为1~8rpm,同时可以将固化后的物料粉碎、磨细,促进反应效率。所述加热介质(如导热油)主要是通过中孔搅拌轴进入空心桨叶,对浆料进行加热。

6、作为一种优选的方案,所述反应的条件为:多金属稀土矿精矿粉与浓硫酸的质量比为1:(0.6~2),浓硫酸质量浓度为90~98wt%,温度为200~300℃,时间为1~4h;所述硫酸化焙烧熟料的粒度>2mm占比不大于5%。在本发明的反应条件范围内可以实现硫酸化分解率达到98%以上。

7、作为一种优选的方案,所述多金属稀土矿精矿粉中有价金属的含量为10~65wt%。

8、作为一种优选的方案,所述制浆在制浆罐内进行,桨叶式硫酸化反应器出料经螺旋给料机直接输入制浆罐,并与第二级沉降器的余下部分溢流液进行混合制浆,制浆后浆料由底流泵输送至第一级沉降器,该过程保持连续进料和出料。本发明制浆过程中采用第二级沉降器的余下部分溢流液可以保持整体体系的溶液平衡。

9、作为一种优选的方案,所述硫酸化焙烧熟料与第二级沉降器的溢流液的固液比为1kg:(0.6~1.5)l,制浆温度为30~65℃,制浆罐内停留时间为5~30min,制浆槽转速为350~550rpm。本发明采用强力搅拌,可以实现物料的快速混合、制浆,且由于在硫酸化焙烧过程已经完成矿物的分解,形成了硫酸盐,加入溶液就可将有价金属部分溶解到溶液中,实现了预浸过程。

10、作为一种优选的方案,当n为偶数时,所述第一级沉降器、第n/2级沉降器和第n级沉降器中加入絮凝剂促进沉降;当n为奇数时,所述第一级沉降器、第(n+1)/2级沉降器和第n级沉降器中加入絮凝剂促进沉降。通过本发明所设置的絮凝剂加入位点,可以在降低絮凝剂使用量的同时达到最佳的沉降效果。

11、作为一种优选的方案,所述絮凝剂为两性絮凝剂和/或阳离子型聚丙烯酰胺絮凝剂;所述絮凝剂的加入量为每立方进入沉降器的浆料的20~100l,所述絮凝剂溶液浓度为0.05~0.2wt%。

12、作为一种优选的方案,所述n为4~6的整数,每级沉降器沉降后的矿浆浓度为50~60wt%,每级混合罐中加入的余下部分溢流液为第n+2级溢流液总量的10~60wt%,物料在混合罐停留时间5~20min,制浆槽转速350~550rpm。虽然多级逆流浸出-洗涤过程中每级都有一定的浸出和洗涤作用,但前期主要是浸出作用占主导、后期洗涤作用占主导。为此,通过混合罐溶液返回量、停留时间、搅拌速度等控制,前期通过强搅拌、长停留时间,提高浸出效率;后期洗涤过程在较弱的条件即可达到理想的效果,为了减少混合罐尺寸、设备能耗等,可适当减少混合罐溶液返回量、减少停留时间、降低搅拌转速等。每级混合罐的溶液加入量为第n+1级溢流总量的10~60wt%,进一步地,第一级至最后一级返回量呈递减趋势,如采用6级,1~6级实验最优的返回比例是50%、40%、35%、20%、20%、15%;矿浆在混合罐停留时间分别为15min、10min、10min、8min、8min、5min;混合罐搅拌转速分别为550rpm、500rpm、500rpm、400rpm、350rpm、350rpm。

13、作为一种优选的方案,第n-1级混合罐和第n级沉降器中加入清水,所述加入的清水量为硫酸化焙烧熟料质量的3~6倍。具体清水加入量控制第一级沉降器溢流液中稀土浓度reo保持40~60g/l,最后一级沉降器底流reo浓度降低至10mg/l以下。

14、作为一种优选的方案,最后一级沉降器底流由渣浆泵送至过滤工序。过滤采用真空过滤机或压滤机,过滤后浸出渣送至尾渣库堆存。过滤后浸出渣含水率15%~25%;滤液泵送至第n-1级混合罐。

15、与现有技术相比,本发明具有如下的技术效果:

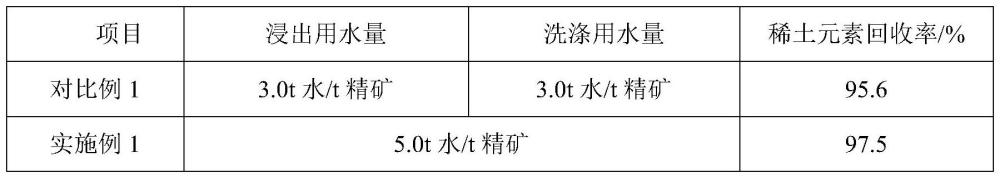

16、1)本发明的技术方案采用多级逆流浸出-洗涤工艺增大了浸出过程溶液与熟料之间的浓度差,进而提高了浸出过程传质推动力,强化了浸出过程,提高了有价金属溶出率;同时也在浸出过程实现了洗涤目的,减少了洗涤水用量、提高了洗涤效率,与常规操作相比,有价元素回收率提高1~3%,水耗降低10%以上。

17、2)本发明将硫酸化焙烧、制浆和浸出-洗涤有效串联起来,实现了多金属稀土矿精矿粉的连续进料和出料,提高了操作的连续性和稳定性。且本发明无需通过沉降分级针对不同粒度的焙烧熟料进行分步浸出与酸洗,大大简化了工艺流程。

18、3)本发明采用桨叶式硫酸化反应器同步实现了有价矿物的分解和研磨,也实现了多金属稀土矿精矿粉的分解和预处理过程。

- 还没有人留言评论。精彩留言会获得点赞!