球墨铸铁的浇铸装置的制作方法

本发明涉及球墨铸铁的浇铸装置,具体的,涉及球墨铸铁的浇铸装置。

背景技术:

1、球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。球墨铸铁已迅速发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。所谓“以铁代钢”,主要指球墨铸铁。球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度,球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。铸铁是含碳量大于2.11%的铁碳合金,由工业生铁、废钢等钢铁及其合金材料经过高温熔融和铸造成型而得到,球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。

2、现有技术中,公告号为“cn113770339b”的一一种可快速冷却的球墨铸铁浇铸装置,包括水槽,所述水槽内部设有冷却机构,所述水槽一侧设有浇铸机构,所述冷却机构包括两个竖板,两个所述竖板底部均与水槽底壁相连接,两个所述竖板相邻的一侧表面均设有第一滑槽,所述第一滑槽内部滑动设有横板,所述横板顶部连接有承重板,所述承重板顶部连接有模具壳,所述模具壳底部两侧均滑动设有卡板,两个所述卡板远离竖板的一侧均连接有弹簧,所述弹簧另一端与模具壳相连接,所述模具壳两侧位于卡板顶部的内壁开设有第二滑槽,两个所述卡板顶部均连接有卡块,所述卡块通过第二滑槽与模具壳相连接,两个所述竖板顶部均开设有第三滑槽,两个所述第三滑槽内部均滑动设有滑板,两个所述滑板相邻的一侧均连接有推板,所述浇铸机构包括槽道,所述槽道倾斜设置,且倾角设置为6-8°,所述槽道底壁设置为破浪状,所述槽道底端设在水槽的上方,所述横板的两侧分别贯穿两侧的第一滑槽,且均通过第一滑槽与竖板滑动连接,所述承重板顶部连接有若干个限位条,所述模具壳底部开设有若干个限位槽,所述水槽底壁左右两侧均连接有第一电动推杆,两个所述第一电动推杆输出端分别与横板的左右两侧底部相连接,所述水槽底壁左右两侧均连接有第一电动推杆,两个所述第一电动推杆输出端分别与横板的左右两侧底部相连接,所述限位条的数量不少于三个,所述限位槽与限位条相匹配,所述槽道底端连接有挡板,所述挡板底部一侧开设有通孔,所述槽道底部表面连接有两个支撑柱。

3、上述技术,对浇铸后的热熔液只是简单的通过水冷进行降温,而且水槽中冷却水是静止的,不能使水槽中的冷却水快速的将模具表面的热量进行交换,使浇铸热熔液的模具放置在浸满冷却水中的水槽中达不到快速降温的效果,降低了生产效率,并且当高温的模具快速接触到冷却水时,冷却水会与高温的模具外侧面发生剧烈的热交换,导致冷却水迅速蒸发形成蒸汽,并可能引发溅水或水蒸气爆炸,从而影响周围的工人人员安全和生产车间环境,同时使部分冷却水流失,造成了生产成本的浪费。

技术实现思路

1、本发明提出球墨铸铁的浇铸装置,提高浇铸作业后的降温效率,提高了生产效率,同时保证周围的工人人员安全和生产车间环境,减少冷却水流失,降低生产成本的浪费。

2、本发明的技术方案如下:

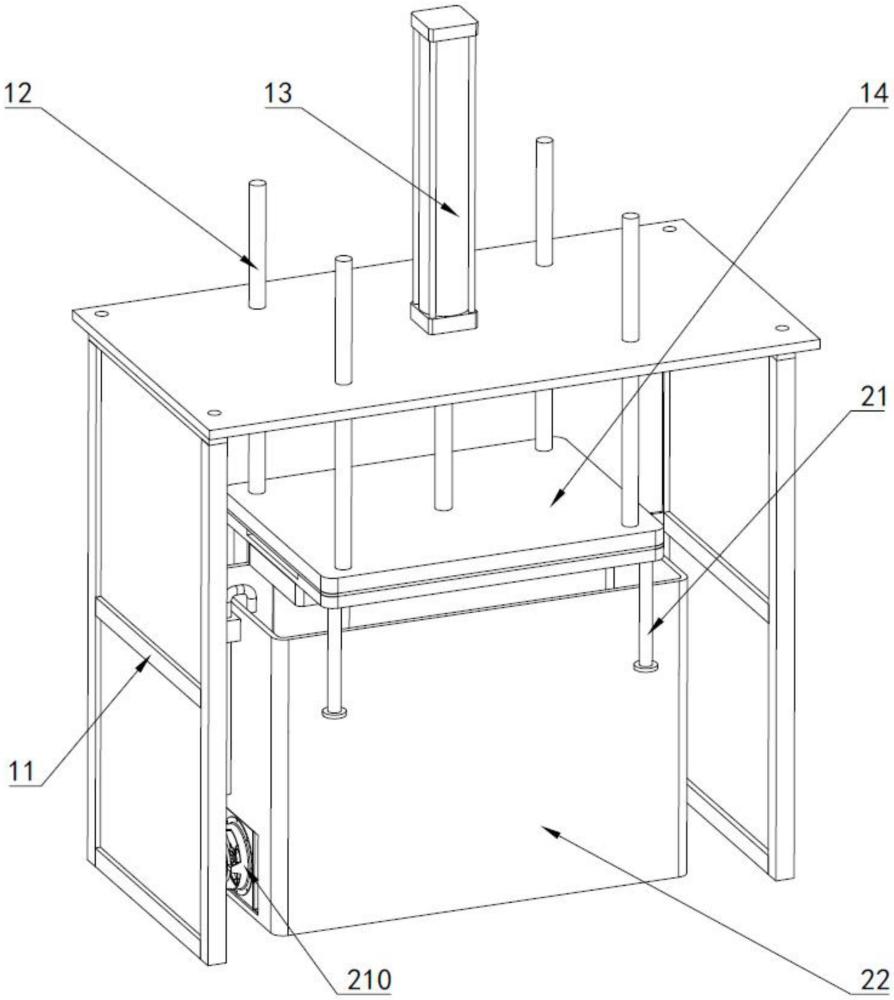

3、一种球墨铸铁的浇铸装置,包括浇铸支架、若干限位杆、压紧气缸、第一模体和第二模体,所述压紧气缸固定连接在浇铸支架上,压紧气缸的伸缩轴与第一模体固定连接,各所述限位杆均与浇铸支架滑移连接,各限位杆下端均与第一模体固定连接,所述第二模体设置在第一模体下侧,所述第一模体与第二模体之间的腔体用作浇铸成型的模腔;

4、所述第一模体朝向第二模体一侧固定连接有若干限位柱,各所述限位柱均与第二模体滑移连接,第二模体上固定连接有若干散热片;

5、所述浇铸支架之间固定连接有第一降温仓,所述第一降温仓内固定连接有隔温板,所述隔温板上滑移连接有第二降温仓,所述第二降温仓,所述第二模体与第二降温仓抵接滑移;

6、第一降温仓外侧固定连接有将隔温板下侧腔体中的冷却水进行降温后循环回隔温板上侧腔体中的换热模块;

7、第二降温仓底壁上连接有配合第二模体下移将第二降温仓中的冷却水进行循环流动的泄水组件;

8、所述第二模体朝向第二降温仓一侧连接有配合第二模体下移提高第二模体表面降温效果的联动组件,第二模体下侧面固定连接有海绵块。

9、进一步的,所述联动组件包括若干搅水柱和防护板,各所述搅水柱均转动连接在第二模体上,各搅水柱上端均固定连接有第一同步轮,各所述第一同步轮一侧均转动连接有第二同步轮,各所述第二同步轮朝向搅水柱一侧均同轴固定连接有搅风扇;

10、第一同步轮和第二同步轮上啮合有同步带。

11、进一步的,所述防护板固定连接在第二模体上侧。

12、进一步的,所述泄水组件包括卡位柱和两个止水套筒,所述卡位柱与第二降温仓底壁滑移连接,卡位柱朝向第二模体一端固定连接有承接板,所述承接板下侧固定连接有两个泄水塞,各所述泄水塞上外侧同轴均滑移连接有泄水套筒,各所述泄水套筒均与第二降温仓底壁滑移连接;

13、各所述止水套筒均与第二降温仓下侧面固定连接,止水套筒内壁与泄水套筒外壁紧密抵接;

14、各泄水塞上均套有复位弹簧,所述复位弹簧的两端分别与承接板和泄水套筒抵接。

15、进一步的,所述泄水塞上开设有若干第一泄水槽,所述泄水套筒上开设有若干第二泄水槽。

16、进一步的,所述第二降温仓长边两侧分别开设有对位槽,第二降温仓短边两侧分别开设有两个泄压槽,所述第二模体下侧固定连接有两个对位块和两个挡风板,各所述对位块与各所述对位槽内壁抵接,各所述挡风板将一侧两个泄压槽包覆。

17、进一步的,所述搅风扇与泄压槽的数量相同,各搅风扇轴线均与相邻泄压槽竖直侧边共线。

18、进一步的,所述第二降温仓上固定连接有两个复位板,各所述复位板上均滑移连接有两个复位柱,各所述复位柱上端均与隔温板下侧面固定连接,各复位柱下端均与第一降温仓底壁固定连接,各复位柱上均套有压力弹簧,所述压力弹簧的两端分别与第一降温仓底壁和复位板抵接。

19、本发明的有益效果为:

20、泄水组件可以使第一降温仓和第二降温仓进行单独分离,使第二降温仓内的冷却水与第二模体不会影响到第一降温仓内隔温板上侧腔体的水温,从而使第二降温仓内的冷却水充分与第二模体进行热交换后,然后将第一降温仓和第二降温仓中冷却水进行快速的循环流动,使通过换热模块降温后的冷却水不断的将第二模体表面的温度带走,进而提高第二模体的降温效率,联动组件将第二模体的高温表面与冷却水接触产生的高温水蒸气进行利用,进而对第二降温仓内的冷却水进行搅拌作用,从而提高第二降温仓内的冷却水与第二模体的热量交换效率,从而进一步提高第二模体的降温效率,同时高温水蒸气会经过第一降温仓内不与第二模体接触的冷却水,使高温汽化的冷却水快速的降温,凝结溶于冷却水中,从而减少冷却水的丢失,同时保证周围工作人员的安全和周围车间的环境。

- 还没有人留言评论。精彩留言会获得点赞!