一种高承温镍基粉末高温合金及其制备方法与流程

本发明涉及高温合金领域,尤其是用于航空及航天发动机的复杂结构的高温转动件的镍基粉末高温合金及其制备方法和应用。

背景技术:

1、申请人经研究发现:航空发动机中高温转动件的工作温度决定了航空发动机的热工效率、推重比等关键性能。在极高的转速和复杂的气动条件下,高温转动件要承受极高的离心力和复杂的疲劳载荷。此外,没有热障涂层保护的高温转动件暴露于氧化腐蚀环境之中,亦会降低其寿命和可靠性。因此,制造高温转动件的材料需要在高温下具有优异的高温拉伸、蠕变、疲劳、持久、损伤容限等力学性能、良好的高温组织稳定性以及抗氧化和腐蚀性能。

2、对于盘类高温转动件,主要的制备方法有“铸-锻”和“粉末冶金”两种工艺路线。前者使用变形高温合金,经过多重熔炼,铸造出大尺寸锭坯,锭坯经过开坯后获得细晶组织,再经过模锻得到盘件。“粉末冶金”工艺通过雾化制粉获得细小的粉末,再通过热等静压和热挤压工艺获得组织细小的用于模锻的锭坯。雾化制粉过程中材料快速凝固,极大程度上降低甚至;消除了元素的偏析,且最终获得材料组织更为均匀。虽然“铸-锻”工艺制备的材料可以达到粉末冶金路线制备盘件材料同等的静强度,但是由于宏观成分偏析,组织不够均匀,材料的疲劳等高温长时服役性能明显劣于粉末合金。此外,为了达到更高的材料性能及服役温度,高温合金的合金化程度更高(含有更多种类和更大量的合金元素),“铸-锻”工艺过程中元素偏析和组织不均匀的缺点更加严重。因此,对于要求高可靠性、长寿命的涡轮盘,均由粉末冶金工艺制备。

3、随着发动机对高推重比/功重比以及经济性的追求,粉末高温合金涡轮需要能够在更高的温度下(例如850℃及以上)服役。为此需要开发具有更高承温能力粉末高温合金材料(即在更高的温度下具有同等的拉伸强度,以及在相同的温度和应力条件下具有更长的蠕变寿命)。

技术实现思路

1、粉末高温合金开发面临的技术问题为:开发能够在更高温度下工作的粉末高温合金可以通过提升材料的合金化程度,通过获得更多、强度更高且固溶温度更高的γ’析出相提高材料的高温强度。然而更高的合金化程度,影响材料的高温组织稳定性(即在高温下更加容易产生tcp等对性能有害的相),不利于材料在高温下长时服役。此外,更高的材料强度缩小材料的热机械加工窗口,使得锻造、热处理等过程变得困难。

2、为此,本发明的技术方案是通过综合调整粉末高温合金中10余种合金元素的配比来获得一个优选的材料成分空间。首先,设计了al、ti、nb、ta元素的含量以获得较高的γ’析出相含量和较高的γ’析出相固溶温度。综合考虑材料的强度以及工艺性能,将γ’析出相含量设定为~60%(室温状态),γ’析出相的固溶温度设定为1170℃~1190℃。这样的材料即使在850℃的服役温度下γ’析出相的含量仍约57%,能够提供足够的析出相强化作用。此外,为了进一步提升材料的高温强度,还通过提升w元素的含量以保证固溶强化机制的效果。在更高的温度服役,材料还需要具有较好的高温组织稳定性,即在长时服役过程中尽量少析出tcp等对性能有害的物相。为此,本发明通过控制合金中cr、mo、nb元素的含量。为了兼顾物料成本,不包含re、ru、os和pt等价格高昂的元素。由于降低了cr含量,材料在高温下的抗氧化和抗腐蚀性能有所损失,在长时服役的设备中,可以配合高温防腐蚀涂层进行使用。进一步的,为了提升材料的晶界强度,在材料中添加了一定量的hf元素。

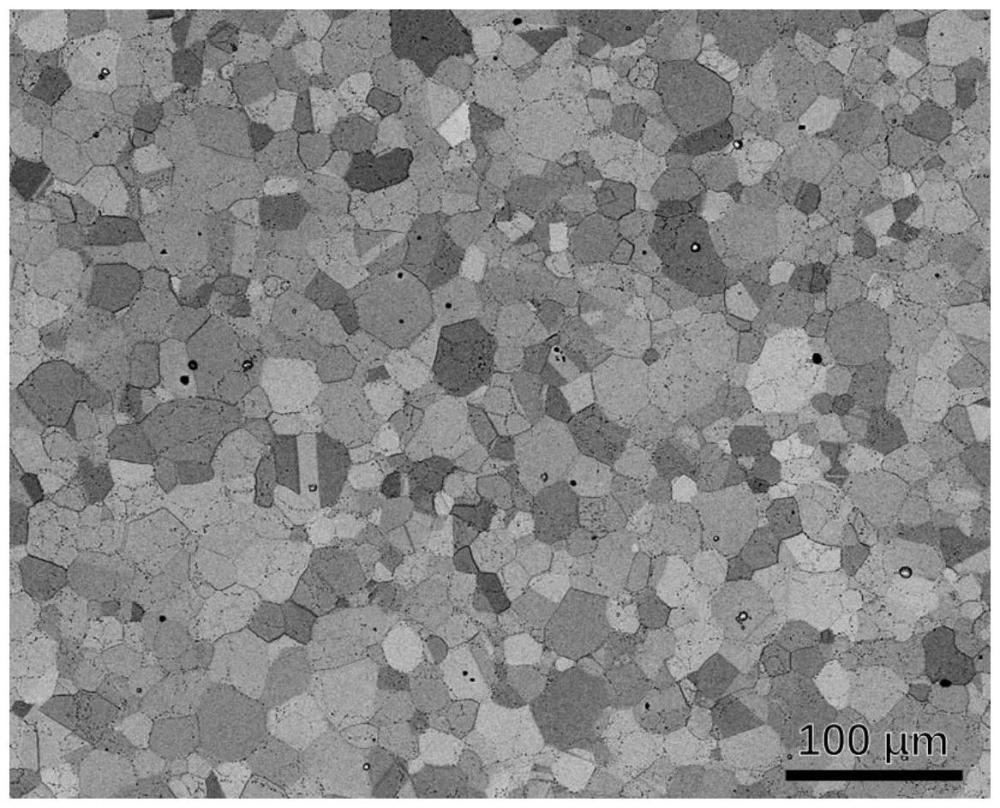

3、为了保证材料的工艺性能,尤其是锻造成形性,在合金设计时考虑了材料中γ’析出相的固溶温度与材料初熔温度的差异。虽然该区间并非该材料的实际锻造温度窗口,但是其大小能够在一定程度上代表该材料的锻造工艺窗口大小。本发明中该窗口的大小至少为50℃。在锻造成形后,粉末高温合金盘件还需要经过热处理以获得优化的组织。由于需要兼顾高温的拉伸强度和蠕变抗性,本发明选择在高于γ’析出相固溶温度的情况对材料进行热处理。这样的热处理可以获得对蠕变抗性的提升有显著作用过固溶的粗晶组织,并且通过选择合适的固溶热处理温度和保温时间将平均晶粒尺寸保持在约20μm~100μm。由于本发明中合金在850℃的服役温度下γ’析出相的含量仍然较高,因此即使是粗晶组织也具有较高的拉伸强度。此外,粉末高温合金的强度与γ’析出相的尺寸相关,γ’析出相的尺寸与固溶热处理后的冷却速率相关。高的冷却速率能够获得更加细小的γ’析出相,从而提高材料的强度和蠕变抗性。然而,对于大尺度的零件,由于质量较大、总体热容量较大,因此较难提高零件在固溶热处理后的冷却速率。此外,对于强度较高的合金,如果在固溶后的冷却过程中通过外部进行强制冷却以提高冷却速率,也会由于较高的热应力产生淬火开裂及较大残余应力等问题。因此,需要即使在较低冷却速率下也具有较高强度和蠕变抗性的粉末高温合金材料。本发明中合金通过综合优化材料的元素组织和配比,使得γ’析出相与γ具有较低的错配度,并且具有较高的反相畴界能。

4、通过大量的研究、迭代和优化,本发明提供了一种高承温镍基粉末高温合金,具有以下质量组分的元素:cr 6.0%~9.0%,co 15.0%~16.0%,w 5.0%~8.0%,mo 1.0%~2.0%,al 3.0%~4.0%,ti 3.0%~4.0%,nb 3.0%~3.5%,ta 2.0%~3.0%,zr0.0%~0.1%,c 0.02%~0.3%,b 0.02%~0.03%,hf 0.0%~0.5%,fe 0.0%~1.0%,余量为ni、其他对高温合金有益的微量元素和不可避免的痕量或杂质元素。

5、另一方面,本发明还提供了上述镍基粉末高温合金的制备方法。该方法包括以下步骤:

6、本发明中的材料及涡轮盘制备包括六个步骤。

7、第一步,根据所发明的合金中的元素配比进行配料,采用真空感应熔炼工艺制备母合金棒料。

8、第二步,采用氩气雾化或旋转电极制粉工艺将母合金棒料制备成高温合金粉末。

9、第三步,将所制备的高温合金粉末筛分,将筛分后粒度为-270目的合金粉末进行脱气和装包套,并将包套口进行封焊。

10、第四步,对封焊后的合金粉末包套进行热等静压。为了获得适合后续热挤压和等温锻造的组织,本发明中合金的热等静压温度为1120℃~1200℃,压力为120mpa~140mpa,时长为2h~6h)。通过该步骤可以将粉末固化,得到致密的合金锭坯。其中,后续直接进行锻造的锭坯应当在较低的温度进行热等静压,以避免晶粒尺寸长的过大。

11、第五步,根据最终零件的尺寸和形状,选择合适的热工艺过程将坯料制备成盘件毛坯。由于本发明提供的镍基粉末高温合金的兼具优异的高温性能和良好的工艺兼容性,同时适用于3种工艺路线:①直接对第四步获得的热等静压锭坯进行热处理;②对第四步获得的锭坯进行等温锻造,然后进行热处理;③将热等静压坯料通过挤压制备成超细晶棒料,再进行后续的等温锻造和热处理。通过合适的工艺参数选择,由上述3种方式制备的本发明合金具有相同的力学性能。

12、第六步,将第五步制备的盘件毛坯加工成最终的零件。

13、本发明的优点和有益效果是:

14、本发明提供的具有上述成分和组织特征的粉末高温合金在室温下屈服强度可达1150mpa~1300mpa,在850℃下屈服强度可达850mpa~1050mpa。对比现有的粉末高温合金me501,其760℃和815℃的屈服强度分别为1041mpa和903mpa。本发明提供的镍基粉末高温合金在850℃可以达到同等的强度。对比专利cn 110241331b中合金在815℃的屈服强度可达1040mpa,本发明提供的镍基粉末高温合金在850℃可以达到同等的强度。

15、在760℃、552mpa的条件下进行蠕变测试,nasa alloy1合金达到0.3%蠕变应变所用时间为207小时,第二代单晶合金cmsx-4用时230小时。本发明合金达到0.2%蠕变应变所用时间超过1400小时(蠕变变形寿命提升至少7倍),表现出了显著更加优越的蠕变抗性。本发明提供的材料在850℃、330mpa的条件下进行蠕变测试,断裂寿命可达超过300小时。相比之下,其他目前较为先进的镍基粉末高温合金仅能在800℃~830℃、330mpa的条件下获得相当的蠕变断裂寿命。由以上对比可见,本发明提供的镍基粉末高温合金具有优异的高温力学性能,承温能力有明显提升,满足航空发动机、航天动力系统中转动件对高承温结构材料的需求。

- 还没有人留言评论。精彩留言会获得点赞!