一种利用硫酸钙硫化焙烧回收正极中金属的方法

本发明涉及一种回收正极中金属的方法,尤其涉及一种利用硫酸钙硫酸化焙烧回收正极中金属的方法。

背景技术:

1、随着电动汽车产业的高速发展,锂离子电池消费量剧增,而锂离子电池平均使用寿命在5-8年,从而产生大量的废旧电池。同时环境与资源短缺问题日益显著,废弃资源的回收利用成为推进生态文明建设的重要途径。linixcoy mn1-x-y o2,通称为ncm,是目前最广泛使用的锂离子电池正极材料之一。虽然锂电子电池的快速发展给人们的生活带来了诸多便利,但电池的生命周期相对较短。随着世界人口的快速增长和经济的快速发展,产生了大量的废旧锂电池,且废弃量随着时间的推移不断增长。在新能源汽车行业快速发展的背景下,锂(li)、镍(ni)和钴(co)作为三元锂电池正极的关键原料,其资源的短缺问题日益凸显。本发明针对这一挑战,探索了一种创新的回收方法,这种方法不仅可以解决大规模的废旧电池的回收问题,同时也解决了镍矿资源不足的问题。通过综合分析li、ni和co在新能源汽车产业中的重要性,我们强调了回收这几种金属对于促进该行业循环发展的重要意义。该方法不仅能够有效提取三元电池中的li、ni和co,同时也为废旧电池的规模化回收利用提供了新途径。这种方法的优势在于,它不仅适用于处理小规模的样品,更重要的是,它可以被扩展到大规模生产中,处理大量的电池材料。本研究不仅为解决ni和co资源短缺问题提供了有效途径,也为新能源汽车行业的可持续发展提供了有力支撑。

2、ncm的制备过程是通过nix coy mn1-x-y(oh)2或nixcoy mn1-x-y co3前驱体与锂源混合,并在高温下进行焙烧。低镍三元材料的制备通常采用空气气氛下烧结前驱体与li2co3的方法,而高镍三元材料则更多使用氧气气氛下与一水氢氧化锂进行烧结。由于三元材料在晶格结构中形成较强的金属-氧键(me–o键),废弃后的三元材料表现出较高的氧化性,这导致金属浸出过程中需要较高的酸耗和浸出温度,且浸出时间延长。鉴于电池材料的复杂性,结合物理和化学工艺进行回收已成为一种广泛应用的方法。物理工艺,包括拆解、破碎、筛分、热处理和机械化学处理等,能有效提升金属回收率。化学工艺则分为火法和湿法,其中火法简单高效,湿法则提供更温和的反应条件和更强的金属选择性,显示出更广阔的应用前景。目前废弃锂电池的有价金属回收方法有很多种,其中主要是以三种方式为主:(1)机械化学处理;(2)火法处理;(3)湿法处理。

3、机械化学法:是一种利用机械手段,如超声或球磨,来引发化学反应的创新回收方法。机械化学法的核心机理在于通过缩小颗粒尺寸、扩大比表面积和改变颗粒结构来增强物质的化学活性,从而促进化学反应的进行。在废旧锂离子电池正极材料的回收过程中,机械化学法主要通过两种方式发挥作用:首先,破坏正极材料的晶体结构,以提高后续浸出工艺中特定元素的浸出效率;其次,促进不同物质之间的反应,形成可溶化合物。

4、湿法冶金:湿法冶金技术是目前金属回收领域的一种主流方法,它在许多金属的冶炼过程中扮演着关键角色。这一技术的优点包括反应条件相对温和、尾气排放低以及金属回收率高。在传统的湿法冶金过程中,主要包括浸出、分离和提纯等关键工序。浸出过程中通常需要选择适宜的浸出剂,如硫酸、氢氧化钠、盐溶液等。根据所选浸出剂的不同,主要有酸浸、碱浸、氨浸、生物浸出和电化学浸出等多种方法。尽管浸出剂种类繁多,但它们主要分为全浸出型和选择性浸出型两大类。在分离提纯过程中,常用的技术包括沉淀、萃取、电解和吸附等。

5、火法冶金:火法冶金技术,作为一种传统的冶金回收工艺,主要通过在高温下进行物理或化学转化,以从废旧的锂离子电池中回收或提炼有价金属。在早期的冶炼过程中,冶炼温度通常达到约1000℃,得到的产品多为常见合金,如镍钴合金、铁合金等。在这种高温环境下,锂主要进入渣相,需要后续处理来回收,导致锂的回收率相对较低且成本较高。目前的火法回收工艺主要采用焙烧加浸出的方法。这一过程涉及先加入一定量的物质作为焙烧剂进行焙烧,然后将焙烧产物经过浸出和分离处理,以得到不同的金属产品。

6、目前对废旧锂电池的处理流程主要为硫酸浸出,调节ph值进行除杂,萃取分离提纯得到硫酸钴、硫酸镍、硫酸锰的溶液,此种方法存在渣量大、废渣难处理、耗酸耗碱较多、流程长、金属回收率低等问题。

技术实现思路

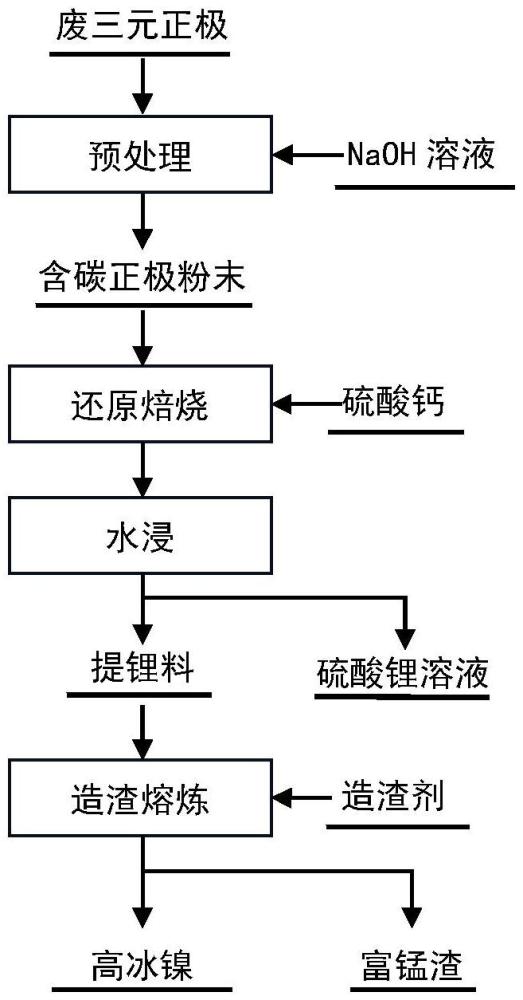

1、针对上述现有技术存在的问题,本发明提供一种利用硫酸钙硫酸化焙烧水浸回收锂,之后利用造渣熔分从提锂料中造锍熔炼回收镍钴的方法,旨在降低工艺复杂度、降低生产成本、提高金属回收率,有利于大规模生产。

2、为实现上述目的,本发明方法提供的技术方案为:

3、一种利用硫酸钙硫酸化焙烧回收正极中金属的方法,包括如下步骤:

4、1)利用碱性溶液对正极材料和碳源组成的混合物进行预处理,过滤后得到ncm材料和含铝滤液;

5、2)将所述ncm材料与硫酸钙或石膏渣按照质量比1:1.4-2的比例进行混合,然后置入真空或通入氮气、氩气以及其他惰性气体的反应器内,在600-800℃下进行焙烧,得到焙烧产物;

6、3)向所述焙烧产物中按照质量体积比为1:5-15g/ml加入水进行水浸处理,然后抽滤得到硫酸锂溶液和水浸渣,对浸出液蒸发处理即完成金属li的回收;

7、4)干燥所述水浸渣,并将其与造渣剂按照100:10-100的质量比进行混合,然后置于高温容器中进行熔炼,得到高冰镍和富锰渣,即完成金属ni、co的回收。

8、进一步的,所述步骤1)中的碱性溶液包括naoh、koh、ca(oh)2、氨水中的一种或一种以上。

9、进一步的,所述碱性溶液的浓度为1-5mol/l,所述混合物与所述碱性溶液的质量体积比为1:10-100g/ml。

10、进一步的,以质量计,所述混合物的组分包括ni:15-80%,co:5-30%,mn:5-30%,li:2-10%,al:0-5%,ca:0-3%,mg:0-3%,fe:0-3%,cu:0-3%,c:15-20%。

11、进一步的,所述焙烧时间为30-180min。

12、进一步的,所述浸渍处理的时间为1-3小时。

13、进一步的,所述浸渍处理的温度为20-40℃。

14、进一步的,所述造渣剂为硅石(sio2)。

15、进一步的,所述熔炼的温度为1200-1600℃

16、进一步的,所述熔炼的时间为30-150min。

17、进一步的,所述碳源包括废旧电池负极材料、碳粉中至少一种。

18、本发明创造性地发现,采用碱性溶液对三元电极材料进行预处理会促进al、cu、fe的去除,降低其在硫化焙烧和浸渍环节对li的影响,进而提高li的回收率。基于本发明的体系,碱性溶液应当选取naoh、koh、ca(oh)2、氨水中的一种或一种以上,并且碱性溶液的浓度应当控制为1-5mol/l更为有利,当浓度低于1mol/l时,除杂效果不佳,但浓度过高则会增加成本。

19、本发明创造性地发现,在真空状态下采用硫酸钙与ncm进行硫酸化焙烧,一方面硫酸钙提供了硫化反应的硫源以与锂离子反应生成极易溶于水的硫酸锂进而促进锂离子的分离提取,另一方面硫酸钙中的钙离子会优先于锂离子与c反应生成碳酸钙,抑制锂离子与c、o结合生成微溶于水的碳酸锂,由此更有助于ncm中的锂离子与硫酸根离子生成极易溶于水的物质即更进一步提高锂离子的回收率。同时这也有助于减少水浸提锂过程的耗水量,以及后续蒸发干燥过程的能耗,极大的降低回收成本。更进一步地讲,硫酸钙中最有价值的硫元素在第一步硫化过程中被充分利用,且硫化完成后钙元素主要以碳酸钙地形式存在,其可以作为后续造渣熔分过程中的造渣剂,该方法能充分利用其中的钙元素,故该方法可以充分的利用石膏渣这一冶金固废,最大化的发挥这一固废的剩余价值,是一种高效的固废协同熔炼技术。基于本发明的体系,当ncm与硫酸钙的质量比高于1:2时,硫酸钙过量,由于硫酸钙微溶于水会造成一部分硫酸钙进入硫酸锂溶液中,影响锂的回收,同时造成硫酸钙的浪费,甚至影响后续的造渣熔分过程。因此,本发明中ncm与硫酸钙的质量比确定为不高于1:2,进一步的,当ncm与硫酸钙的质量比低于1:1.4时,会造成锂无法完全硫酸化,会有一部分以碳酸锂形式存在,降低锂盐整体的溶解性,增加水浸过程的耗水量,以及后续蒸发过程的能耗,增加额外成本。因此,本发明中ncm与硫酸钙的质量比进一步优选为1:1.4-2。

20、本发明创造性地发现,通过在焙烧材料中配比合适的碳不仅能与硫酸钙反应制备出具有硫化能力的硫化钙,还能通过降低硫化反应所需的反应温度,使硫化过程更为高效,此外,碳的存在还增强了硫化焙烧的选择性,有助于过渡金属转化为不溶于水的金属硫化物,基于本发明的体系,当ncm材料中碳添加量不足时,制备出的硫化钙不足,无法将镍钴充分硫化,会影响后续的镍钴回收。当ncm材料中的碳添加量过高时,过量的碳将会促进锂与碳氧结合生成碳酸锂,影响锂的回收,同时也会对镍钴的硫化产生抑制效果,影响镍钴的回收,且会增加额外成本。因此,所述碳源的加入量应满足混合物中碳含量在15-20%,进一步优选为16-18%。

21、本发明创造性地发现,通过将水浸后的水浸渣干燥后与造渣剂混合,在1200-1600℃的高温下造渣熔分回收ni、co,可以使ni、co以高冰镍的形式回收,同时可以使钙、镁、铝等杂质进入渣相,达到镍钴与杂质元素分离的效果。所述的造渣熔分温度进一步优化为1400-1600℃,所述的熔炼时间为30-150min,进一步优化为60-120min,所述的造渣剂为硅石(sio2)。其中干燥后的水浸渣与造渣剂的质量比为100:10-100,进一步优选为100:20-60。

22、与现有技术相比,本发明所述方法具有如下有益效果:

23、(1)本发明利用正极材料中的碳以及引入的碳源,不仅能与硫酸钙反应制备出具有硫化能力的硫化钙,还能通过降低硫化反应所需的反应温度,使硫化过程更为高效,碳的存在还增强了硫化焙烧的选择性,有助于过渡金属转化为不溶于水的金属硫化物,同时促进锂的转化为易溶于水的硫酸锂;此外,通过引入硫酸钙硫酸化焙烧,一方面硫酸钙能够提供硫化反应的硫源以与锂离子反应生成易溶于水的硫酸锂进而促进锂离子的分离提取,另一方面硫酸钙中的钙离子会优先于锂离子与c反应生成碳酸钙,由此更有助于ncm中的锂离子与硫酸根离子生成易溶于水的物质,促进li与co、ni、mn等金属元素的有效分离即更进一步提高锂离子的回收率。通过本发明的碳、硫酸钙及三元正极材料的有效配比以及硫化焙烧反应,能够实现li的回收率达到97%。

24、(2)本发明通过两种固废——废三元正极和石膏渣的协同熔炼,实现了资源的高效回收和利用。首先,在处理废三元正极材料的过程中,有效回收了其中的锂、镍和钴等高价值金属。与此同时,石膏渣中的硫元素在第一步硫化过程中被充分利用,生成的硫化物促进了锂的分离和提取,显著提高了锂的回收率。硫化反应完成后,钙元素主要以碳酸钙的形式存在,并作为后续造渣熔分过程中的造渣剂使用,进一步提高了资源利用效率。这种协同处理方法不仅最大化地发挥了石膏渣这一冶金固废的剩余价值,还减少了固废对环境的负面影响。通过将两种固废结合处理,本发明提供了一种创新的、高效的固废协同熔炼技术,为资源循环利用和环境保护提供了新的思路和解决方案。

25、(3)本发明通过对水浸后的提锂料干燥后造渣熔分,渣金分离效果良好,能够实现co的回收率达到95%以上、ni的回收率达到96%以上。且较现有的湿法回收工艺具有很大的成本优势。

26、(4)本发明最终的ni、co回收产物为高冰镍。高冰镍是一种极具竞争力的含镍钴工业产品,在现代工业生产中占据重要地位。高冰镍是一种优良的含镍钴工业产品,既可以作为电解镍的原料,又可以用作动力电池正极的原料,具有更广泛的工业用途。高冰镍的优点包括其高纯度和良好的导电性,使其在需要高纯度材料和高效导电性能的工业应用中表现出色。镍和钴的优异耐腐蚀性使得高冰镍在严苛的化学环境中依然能够保持其结构和性能稳定,延长了设备和材料的使用寿命。高冰镍不仅在电解镍和动力电池方面有广泛应用,还被用于不锈钢、特殊合金、催化剂和电子元件等多个领域,满足各行业对高性能材料的需求。在动力电池的应用中,高冰镍能够提高电池的能量密度,延长电动汽车等设备的续航里程,满足市场对高性能电池的需求。高冰镍的多功能性和广泛应用使其在市场上具有较高的经济价值,为生产企业带来显著的经济效益。

27、(5)本发明所涉及的工艺流程,与现有的镍矿冶炼企业的生产线具有很大的共性。这种方法有助于镍矿冶炼企业适应电池行业的变化,寻找新的经济增长点,提供成本效益更高的回收方案。传统的镍矿冶炼企业具备规模经济效应,比新兴的电池回收企业更容易形成规模化经营并具有竞争优势。通过大规模化回收,这些厂商能够更好地利用现有设备和技术优势,满足多样的市场需求。总之,这一方法不仅在经济性上具备优势,还有助于资源的循环利用。

- 还没有人留言评论。精彩留言会获得点赞!