一种镀锌管表面钝化处理设备及其控制方法与流程

本发明涉及镀锌管钝化领域,尤其涉及一种镀锌管表面钝化处理设备及其控制方法。

背景技术:

1、镀锌管表面钝化是一种通过化学方法在金属表面形成一层致密的保护膜,以提高金属耐腐蚀性的技术,镀锌钝化的原理基于金属的电化学腐蚀和化学反应,通过在金属表面覆盖一层锌层,并在镀锌层表面进行钝化处理,形成一层不活泼的化合物膜,从而降低金属与外界环境的接触,达到防腐的目的。

2、现有技术公开了部分镀锌管表面钝化方面的发明专利,申请号为202210098938.6的中国发明专利,公开了一种用于镀锌管表面钝化处理设备,包括有支撑架、安装板、滑轨、滑块、喷头、导管、储备机构和移动机构,支撑架前侧设置有安装板,安装板上下两侧均设置有滑轨,滑轨右侧均滑动式设置有滑块,两个滑块内侧之间设置有喷头。

3、在钢管完成镀锌工艺之后,为了提升其耐久性,通常需要进行钝化处理。目前,喷淋钝化是一种广泛采用的方法,它通过喷洒钝化液来实现。不过,这种方法在处理镀锌管的端部时存在一定的局限性,由于端部的特殊位置,钝化液很难均匀覆盖,这可能导致端部的钝化效果不佳。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种镀锌管表面钝化处理设备及其控制方法。

2、为达到以上目的,第一方面,本发明提供了一种镀锌管表面钝化处理设备,包括钝化池,还包括:

3、两个安装架,对称固定安装于所述钝化池上;

4、支板,固定安装于两个所述安装架之间;

5、若干目标翻转支撑组件,设置于所述支板上,用于对镀锌管进行支撑限位,并带动镀锌管旋转;

6、喷淋组件,设置于两个所述安装架之间,用于对镀锌管喷洒钝化液;

7、环吹组件,用于对喷淋完成后的镀锌管表面多余的钝化液吹除,以使得镀锌管表面的钝化层分布均匀;

8、端部钝化组件,设置于所述钝化池的内部,在所述环吹组件工作过程中,用于收集多余的钝化液,并在所述环吹组件工作完成后对镀锌管的端部进行钝化处理以形成钝化层;

9、其中,在镀锌管钝化完成后,环吹组件启动工作,通过环吹组件会对镀锌管外壁上多余的钝化液进一步吹动处理,通过环吹组件产生的高速气流一方面去除镀锌管表面多余的钝化液,有助于加速钝化层的冷却,使钝化层快速凝固,从而控制钝化层的厚度,第二方面,环吹组件在向下移动移动的过程中,会同步将镀锌管外壁上的多余钝化液向端部钝化组件的方向推动,从而有助于端部钝化组件再次收集钝化液,为后续对镀锌管的端部钝化做准备。

10、优选的:所述目标翻转支撑组件包括:

11、电机,固定安装于所述支板的顶部;

12、矩形柱,所述矩形柱固定安装在所述电机的输出轴端;

13、若干电推杆,分别固定安装于所述矩形柱的四个面上;

14、若干弧形顶持块,分别固定安装于对应位置的所述电推杆的伸缩端。

15、优选的:所述端部钝化组件包括:

16、液压缸,固定安装于所述钝化池的内部;

17、连接板,滑动连接于所述钝化池的内壁上,且与所述液压缸的伸缩端固定连接;

18、矩形块,固定安装于所述连接板上;

19、环形槽,开设于所述矩形块的顶部;

20、若干电缸,均安装于所述环形槽的内部;

21、圆环,固定安装于所述电缸的伸缩端;

22、环形浅槽,开设于所述圆环上。

23、优选的:还包括:

24、若干弹性伸缩杆,呈圆周阵列固定安装于所述环形浅槽的内部;

25、环形板,固定安装于所述弹性伸缩杆的伸缩端,且所述环形板位于所述环形浅槽的内部;

26、若干流动槽,均开设于所述环形浅槽上;

27、在初始状态时,所述环形板对全部所述流动槽形成遮挡。

28、优选的:还包括:

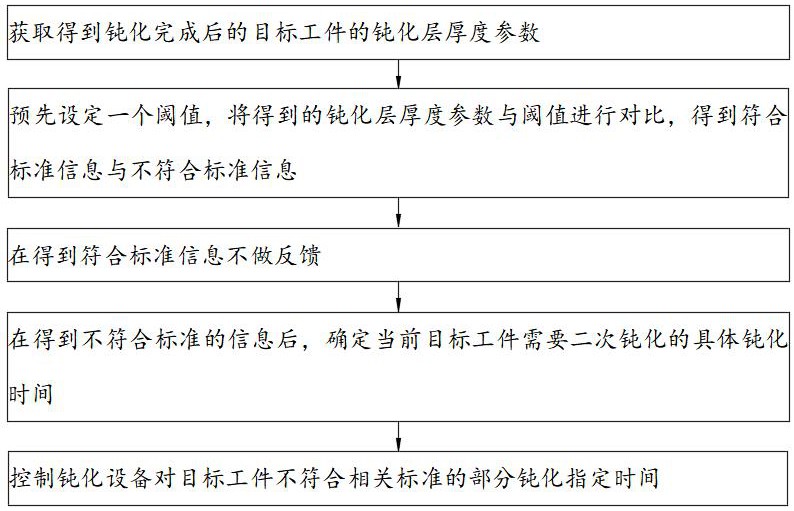

29、吹风泵,固定安装于所述矩形块的顶部;

30、环形吹气刀,通过硬质管与所述吹风泵固定连通,且所述环形吹气刀与所述矩形块固定连接。

31、优选的:还包括:

32、若干支撑杆,呈线性阵列固定安装于所述钝化池的内壁上;

33、若干遮挡板,分别与对应位置的所述支撑杆固定连接,且所述遮挡板位于相邻的两个镀锌管之间。

34、优选的:所述喷淋组件包括驱动组件与储液桶,所述驱动组件用于驱动所述储液桶往复移动,所述储液桶通过喷液管固定连通有喷液头。

35、第二方面,本发明提供了一种镀锌管表面钝化处理设备的控制方法,该控制方法包括以下步骤:

36、获取得到钝化完成后的目标工件的钝化层厚度参数;

37、预先设定一个阈值,将得到的钝化层厚度参数与阈值进行对比,得到符合标准信息与不符合标准信息;

38、在得到符合标准信息不做反馈;

39、在得到不符合标准的信息后,确定当前目标工件需要二次钝化的具体钝化时间;

40、控制钝化设备对目标工件不符合相关标准的部分钝化指定时间。

41、优选的:确定当前目标工件需要钝化部分的具体钝化时间的步骤为:

42、获取第一参数信息,所述第一参数信息至少包括当前环境温度信息ta,当前环境湿度信息tb,当前钝化液浓度信息tc以及当前目标工件第一次钝化后的钝化层厚度t1;

43、依据公式t=t0×(1+ta×(te-ts))×(1+tb×(re-rs))×(1+tc×(cs-c0))×(1+ka×(t1-t2)),计算得出目标工件实际需要的钝化时间;

44、其中:t为实际需要钝化的时间;t0为基准钝化时间,即在标准环境条件下的钝化时间;ta环境温度调整因子;tb相对湿度调整因子;tc为钝化液浓度调整因子;

45、te为实际环境温度;re为环境相对湿度;cs为钝化液的实际浓度;c0为钝化液的标准浓度;ts与rs是标准环境温度和相对湿度,用于计算调整因子;

46、ka为钝化膜厚度调整因子,根据实验数据或经验确定的系数,反映了钝化膜厚度每变化一个单位时,对钝化时间的影响程度;

47、t1为第一次钝化后形成的钝化膜厚度,t2在标准条件下预期的钝化膜标准厚度。

48、与现有技术相比,本发明具有以下有益效果:

49、1、本发明通过端部钝化组件的设置,在环吹组件工作完成后,端部钝化组件启动工作,因为端部钝化组件承接收集了多余的钝化液,所以端部钝化组件在与镀锌管的端部接触后,会对镀锌管的端部进行钝化处理,以有利于确保端部也能形成均匀的钝化层,并且,通过对端部进行钝化处理,一方面,有助于确保整个镀锌管的端部具有均匀的钝化层,从而提高整体的耐腐蚀性能,另一方面,端部钝化组件有助于确保端部钝化处理的时间足够长,以便形成稳定的钝化层,进而提高了整个镀锌管的使用寿命。

50、2、本发明通过环形浅槽的设置,在环吹组件吹扫完成后,控制电缸启动,通过电缸推动圆环向镀锌管的端部方向移动,使得圆环从环形槽的内部移动出,并且因为环形槽内部预先放置有钝化液,所以环形浅槽的内部一定是盛满钝化液的状态,从而有助于对镀锌管的端部进行钝化,随着环形浅槽向镀锌管的端部移动,环形浅槽内部的钝化液会与镀锌管的端部接触,并且钝化时间可以预先设定,从而有助于依据实际情况完成对镀锌管端部的钝化,进而有助于形成稳定的钝化层。

51、3、本发明通过环形板的设置,在环形板向镀锌管的端部移动并与其接触后,环形板受力会与环形浅槽之间产生相对运动,环形板会压缩弹性伸缩杆让位,在让位完成的过程中,流动槽会逐渐裸露出来,因为流动槽与环形槽、环形浅槽之间连通,所以在环形浅槽内部的钝化液会通过流动槽回流进入到环形槽的内部,从而有助于防止在镀锌管的端部与环形浅槽内部的钝化液接触后,钝化液沿着镀锌管的外壁向上延伸造成镀锌管的钝化层分布不均的情况发生。

- 还没有人留言评论。精彩留言会获得点赞!