一种大尺寸方形掩膜板坯的沉积装置及方法与流程

本发明涉及掩膜板坯沉积,具体涉及一种大尺寸方形掩膜板坯的沉积装置及方法。

背景技术:

1、掩膜板行业的发展主要受下游平板显示行业、半导体芯片行业、触控行业和电路板行业发展的影响,与终端行业的主流消费电子、笔记本电脑、车载电子、网络通信、家用电器、led照明、物联网、医疗电子等产品的发展趋势密切相关,掩膜板逐渐向高精度、大尺寸、全产业链方向发展。尤以产品尺寸趋向大型化的液晶电视开始占据主流市场后,其平均尺寸大约按照每年增加1英寸的速度平稳增长。根据统计和预测,55英寸、65英寸、70英寸等大尺寸电视出货量逐年增长。电视尺寸趋向大型化,导致国内面板基板逐步趋向大型化,这直接决定了掩膜板产品尺寸将趋向大型化发展。2006年8代掩模板尺寸为850×400mm,然而,2018年10.5-11代掩模板尺寸已达到1620×1780mm。

2、在平板显示制造和半导体制造等领域,石英掩膜板以高纯石英玻璃为基材,具有高透过率、高平坦度、低膨胀系数等优点,通常应用于高精度掩模板产品。高纯石英基材生产工艺难度高,尤其是半导体用高精度及高世代面板用基材。大尺寸石英掩模板主要采用cvd法制取大尺寸圆砣后、经冷热加工后得到所需的产品。为了得到满足实际使用的大尺寸石英产品,通常是先将cvd沉积制得的合成石英砣通过多次槽沉改形、均化以保证高光学均匀性和大尺寸要求。因此沉积石英砣需通过开料加工去掉外皮析晶层后,将石英砣分段选取足够重量得槽沉母料,母料经在槽沉炉内多次成型扩大得到大尺寸毛坯件,所制毛坯件还需切边和磨上下表面,产品工序流程复杂、料损大、成本也较高。

技术实现思路

1、本发明要解决的技术问题是提供一种大尺寸方形掩膜板坯的沉积装置及方法,在反应室顶部设置一排生产燃烧器,以及分别位于生产燃烧器两侧的两排均热燃烧器,通过生产燃烧器沉积生长掩膜板坯,并通过两侧的均热燃烧器将掩膜板坯的生长面高温软化摊平,沉积过程通过运动系统驱动模具池沿水平方向往复移动,实现一步沉积得到大尺寸方形掩模板的石英毛坯材,将其通过外形加工后直接用于掩膜板,无需再通过优先制砣、加工选料和槽沉改形等工序的处理环节,简化产品制备工序、降低材料不必要损耗、节省成本。

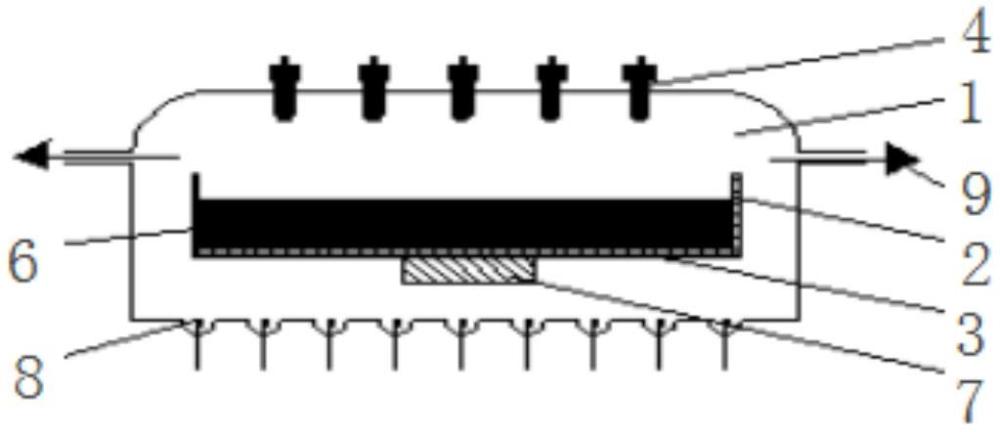

2、为了解决上述技术问题,本发明一方面提供了一种大尺寸方形掩膜板坯的沉积装置,包括反应室,以及设置于反应室内的模具池、模具托;

3、所述反应室顶部中心线位置安装一排生产燃烧器,所述生产燃烧器的两侧分别设置一排均热燃烧器,且两排均热燃烧器与所述中心线平行设置,所述生产燃烧器用于沉积生长掩膜板坯,所述均热燃烧器用于将掩膜板坯的生长面高温软化摊平;

4、所述模具托设置于所述模具池的正下方,且二者同心设置,用于支撑模具池;

5、所述模具托下方设置运动系统,用于驱动模具托及其上方模具池的上下移动及水平方向的往复移动,且水平移动方向与所述中心线垂直。

6、本发明通过设置于反应室顶部中心线位置的生产燃烧器投料沉积生产掩膜板坯,通过设置于生产燃烧器两侧的均热燃烧器降低模具池水平方向的温度梯度,并将沉积生长的掩膜板坯表面高温软化熔融摊平,提高沉积生长的掩膜板坯的均匀度,确保其高光学均匀性;进一步通过运动系统的水平往复驱动,使得沉积掩膜板坯的反应面和熔融面有效扩大,一步沉积大尺寸方形掩膜板坯,将掩膜板坯通过外形加工后可直接用于掩膜板行业,切片即得大尺寸掩膜基片;无需通过优先制砣、加工选料和槽沉改形等工序处理环节,节省产品制备工序、降低材料不必要损耗、节省成本、提高生产效率,相比传统单灯沉积的方式,生产效率提升300%以上。

7、进一步的,所述模具池在水平方向往复移动的区间为±d,所述模具池水平移动方向的宽度为2d,所述两排均热燃烧器之间的间距为(1-2)d,其中,400mm≤d≤600mm。起始状态,模具池的中心线位于一排生产燃烧器的正下方。

8、进一步的,所述模具池垂直于水平移动方向的宽度为500-1500mm。

9、进一步的,所述生产燃烧器的数量为≥3的奇数,例如3、5、7、9等,且位于中间的生产燃烧器设置于所述反应室中心线的中心点,所述均热燃烧器与所述生产燃烧器的数量及分布一致。

10、进一步的,所述反应室底部均匀布设若干补风口,用于通入过滤后的空气;所述反应室侧面环向均匀布设若干排废口,用于排出废气;所述反应室侧面的下部设置出炉口,用于模具池的进出。

11、进一步的,所述出炉口处设置炉门,生产过程炉门关闭。

12、进一步的,所述反应室为封闭腔室,为沉积反应提供生长空间区;所述反应室和模具池的材料为高纯耐火材料,例如氧化铝,具有良好的耐热震性及强度性能。

13、进一步的,所述生产燃烧器和均热燃烧器的灯口端部伸入反应室内5-10mm。

14、进一步的,所述生产燃烧器和均热燃烧器的安装角度与水平面夹角为85°-90°。

15、本发明第二方面提供第一方面所述大尺寸方形掩膜板坯的沉积装置的工作方法,包括如下步骤:

16、s1、准备阶段:通过补风口通入空气,并通过生产燃烧器和均热燃烧器通入氮气吹扫;

17、s2、待产阶段:将生产燃烧器切换为氢气喷出,点火后再切换为氢氧气喷出,待炉温升至200℃以上,将均热燃烧器切换为氢氧气喷出;

18、s3、生产阶段:待炉温升至沉积温度,通过生产燃烧器通入四氯化硅,并维持原有氢氧气的通入,在模具池内沉积生长石英掩膜板坯,启动运动系统,模具池开始水平往复移动并同步下降;

19、s4、生产结束阶段:停止四氯化硅的通入,待模具池内石英掩膜板坯上表面烧平后结束生产燃烧器和均热燃烧器的氢氧气通入,同时关闭运动系统;

20、s5、出炉阶段:待炉温下降至100℃以下,打开出炉口,启动运动系统的水平移动将模具池移出反应室,分离得到石英掩膜板坯。

21、进一步的,s1中,所述补风口通入空气的流速为2.5±0.5m/s。

22、进一步的,s3中,所述沉积温度为1300±50℃,四氯化硅的通入流量为10l/min。

23、进一步的,所述生产燃烧器喷灯底端与模具池内沉积生长表面保持250-350mm的恒定灯距,所述模具池水平移动的速度为1-25mm/s。

24、进一步的,所述石英掩膜板坯经冷加工去除表层后,切片并精加工得到石英掩膜基片。

25、本发明的有益效果:

26、本发明通过设置于反应室顶部中心线位置的生产燃烧器投料沉积生产掩膜板坯,通过设置于生产燃烧器两侧的均热燃烧器降低模具池水平方向的温度梯度,并将沉积生长的掩膜板坯表面高温软化熔融摊平,提高沉积生长的掩膜板坯的均匀度,确保其高光学均匀性。

27、本发明进一步通过运动系统的水平往复驱动,使得沉积掩膜板坯的反应面和熔融面有效扩大,一步沉积大尺寸方形掩膜板坯,将掩膜板坯通过外形加工后可直接用于掩膜板行业,切片即得大尺寸掩膜基片。

28、本发明工序简单,无需通过优先制砣、加工选料和槽沉改形等工序处理环节,节省产品制备工序、降低材料不必要损耗、节省成本、提高生产效率,相比传统单灯沉积的方式,生产效率提升300%以上。

- 还没有人留言评论。精彩留言会获得点赞!