废催化剂综合回收的方法与流程

本发明属于催化剂二次资源回收,具体涉及一种废催化剂综合回收的方法。

背景技术:

1、渣油加氢脱金属失活催化剂是危险废弃物(hw50),含有大量有机物残余和重金属,需要进行预处理。失活的废渣油加氢催化剂含有较多的有效组分:碳、硫、钒、钼、镍、铝等,这些组分是不可多得的二次资源,而且废渣油加氢催化剂中的金属与自然界矿石相比具有品位高、成分简单等特点。因此,回收失活催化剂很有必要,不仅能使资源循环利用,提高炼油厂经济效益,还能减少环境污染。

2、废旧加氢催化剂进行有机物脱除方法包括湿法浸出、焙烧-浸出和火法富集等。湿法浸出能选择性回收有价金属,金属回收率高,但产生大量废水。火法富集是将废催化剂和助熔剂在高温下熔炼,废剂处理量大,回收流程短,但是有价金属不能选择性回收。焙烧-浸出法是湿法浸出和火法工艺的结合,能选择性回收有价金属,mo、v、ni等金属回收率高,但是高温下氧化铝的物相被转变,al回收率低,并且不能直接返回制备新加氢催化剂。

3、公开号为cn114635032a的中国专利申请文件公开了一种废催化剂综合回收利用的方法,包括如下步骤:(1)取一定量废催化剂去瓷球;(2)焙烧脱油:(3)混料焙烧;(4)水浸:用冷水浸出2小时,过滤,得到滤渣a和滤液b;(5)所述滤液b酸化除杂;(6)回收钨钒:采用离子交换吸附法回收有价金属,加酸和双氧水调ph值为2-3后沉淀钨酸,钒被还原留在溶液中,用n235萃取钒;(7)取步骤(4)中的滤渣a进行高温酸浸,得到浸出渣和酸浸液,(8)回收贵金属;(9)回收镍钴:反萃液过滤结晶得硫酸钴和硫酸镍。此方法虽然可以回收钨、钒、镍、钴等金属,但是此方法并不能回收铝。

4、公开号为cn105274344a的中国专利申请文件公开了一种从废石油催化剂中回收钒和钼的方法,先将废催化剂中的粘性油品在空气中点燃,烧掉其中的碳和油类,并使其中的卟啉化合物形式存在的钒和镍氧化为氧化钒和氧化镍,大部分钼也转化为氧化钼,经空烧脱油后的废催化剂更有利于破碎,破碎后的废催化剂与一定比例的碳酸钠混合,高温下焙烧;焙烧料用热水浸出,钒和钼的钠盐溶于水中经过滤后进入浸取液,而少量的铝也进入浸取液中,调节ph值除铝;再调ph至8~9之间,加入氯化铵,钒以偏钒酸铵的形式沉淀析出;沉钒后的溶液采用离子交换法进行浓缩富集钼酸铵溶液。此方法采用氯化铵沉钒,对生产设备材质有一定要求。

技术实现思路

1、为了解决相关技术中存在的废催化剂回收不完全,难以实现资源循环利用的技术问题,本发明的目的为提供一种废催化剂综合回收的方法。

2、为了实现上述目的,本发明的技术方案如下:

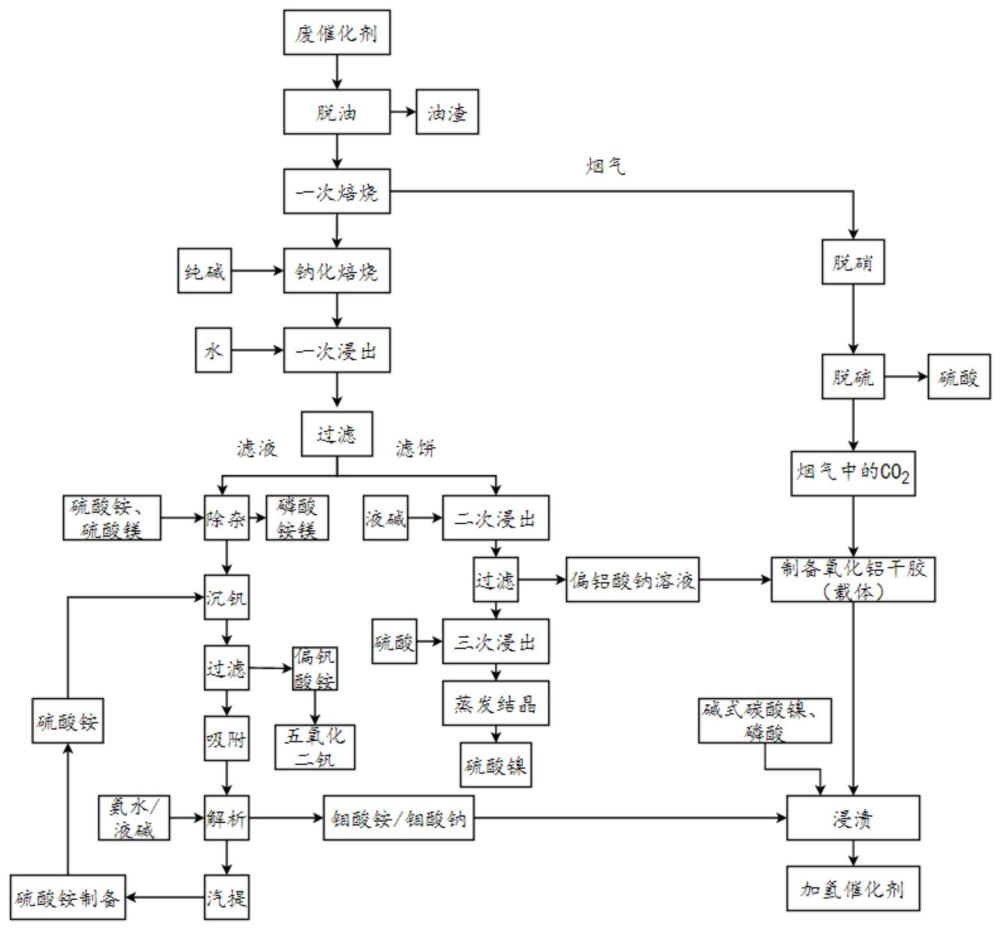

3、一种废催化剂综合回收的方法,包括以下步骤:

4、s1:将废催化剂在氮气气氛下热解,焙烧,得到一次焙烧产物和烟气;将得到的烟气经过旋风布袋进行脱尘后焚烧得到高温过程汽,将高温过程汽经换热器冷凝降温,然后依次经过脱硝装置(scr反应器)、so2转化器,冷却后在冷凝器中冷凝,回收生成的硫酸,剩余过程汽储存于中间罐;

5、s2:将步骤s1制得的一次焙烧产物焙烧后与碳酸钠溶液混合成松散砂砾状,干燥,二次焙烧,冷却后加入去离子水至固液比为1:2.5-5,一次浸出,过滤,得到浸出液i和滤饼i;调节浸出液i的ph值为9.5-10.5,加入硫酸镁和硫酸铵,搅拌至沉淀不再析出,过滤后得到滤液i,调节滤液i的ph值为8-9,加入硫酸铵,继续搅拌至沉淀不再析出,过滤,得到滤液ii和偏钒酸铵,偏钒酸铵焙烧后得到五氧化二钒;调节滤液ii的ph值为3-4,用离子交换树脂回收滤液ii中的钼,剩余的溶液调节ph值至12-14,汽提蒸氨,产生的蒸汽经过硫酸溶液,蒸发结晶后得到硫酸铵;

6、s3:向步骤s2制得的滤饼i中加入氢氧化钠溶液至固液比为1:2.5-5,二次浸出,过滤,得到浸出液ii和滤饼ii;

7、s4:向步骤s3制得的滤饼ii中加入硫酸溶液至固液比为1:2.5-5,三次浸出,过滤,得到的浸出液iii蒸发结晶后得到硫酸镍。

8、进一步的,废催化剂综合回收的方法步骤s1中所述热解的温度为300-450℃,时间为0.5-2h;所述焙烧是在欠氧气氛下进行,欠氧气氛的氧气含量<10%;焙烧的温度为300-400℃,时间为1-4h。

9、进一步的,废催化剂综合回收的方法步骤s1中所述焚烧的温度为800-1000℃;所述高温过程汽经过换热器冷凝降温后的温度由800-1000℃降至380-420℃;所述冷却的温度为200-300℃。

10、进一步的,废催化剂综合回收的方法步骤s2中所述焙烧的温度为400-600℃,焙烧的时间为5-8h;所述碳酸钠溶液的质量百分数为30%-33%,所述碳酸钠溶液中的碳酸钠的物质的量与一次焙烧产物中五氧化二钒和氧化钼的总物质的量之比为1.5-4:1。

11、进一步的,废催化剂综合回收的方法步骤s2中所述干燥的温度为115-120℃,干燥的时间为1-2h;所述二次焙烧的温度为500-600℃,二次焙烧的时间为3-8h;所述浸出的温度为25-90℃,浸出时间为1-4h。

12、进一步的,废催化剂综合回收的方法步骤s2中所述硫酸镁和硫酸铵的加入总量为浸出液i中理论含磷量的90%-105%,所述硫酸铵的加入量为滤液中理论五氧化二钒质量的1.0-5.0倍;所述继续搅拌至沉淀不再析出的搅拌温度为25-50℃,搅拌时间为0.5-2h;偏钒酸铵焙烧的温度为450-500℃,时间为1-2h。

13、进一步的,废催化剂综合回收的方法步骤s2中所述用离子交换树脂回收滤液ii中的钼的具体操作为:用弱碱型阴离子交换树脂吸附滤液ii中的钼,控制滤液ii的流速为2-8bv/hr,钼的穿透浓度为0.02g/l,用1-4mol/l的氨水或氢氧化钠溶液进行解析,得到高浓度的钼酸铵或钼酸钠溶液,蒸发结晶后得到钼酸铵或钼酸钠。

14、进一步的,废催化剂综合回收的方法步骤s3中所述氢氧化钠的质量百分数为30%-35%;二次浸出的温度为25-200℃,时间为1-4h。

15、进一步的,废催化剂综合回收的方法步骤s4中所述硫酸溶液的浓度为0.5-4mol/l;所述浸出温度为25-200℃,时间为1-4h。

16、本发明还提供了一种利用上述废催化剂综合回收的方法中得到的产物制备渣油加氢催化剂的方法,具体为:室温下向步骤s3制得的浸出液ii中通入步骤s1制得的剩余过程汽反应1-2h,控制反应终点的ph值为10-10.5,过滤,取滤饼烘干后粉碎得到载体;将步骤s2中制得的钼酸铵或钼酸钠、碱式碳酸镍和质量百分数为30%的磷酸水溶液混合,得到钼镍溶液;将载体和钼镍溶液投入浸渍釜中,60-90℃下浸渍1-4h,90-120℃干燥1-4h,400-600℃焙烧1-4h,得到渣油加氢催化剂;所述渣油加氢催化剂中各组分的质量百分数为:moo3%=8%-12%,nio%=3%-4%,p2o5%=1%-3%,al2o3%=80%-84%。

17、本发明提供的废催化剂综合回收的方法步骤s1中将废催化剂先在氮气气氛下热解,脱除表面的油份,然后在欠氧气氛下低温焙烧,脱除积碳,并且使低价态金属硫化物转化为高价态金属氧化物,得到的烟气主要为飞尘、氮氧化物、二氧化硫、二氧化碳等。烟气脱除飞尘和颗粒物后进行焚烧,焚烧的热量回收用于加热循环水,焚烧得到的过程汽冷凝后在scr反应器中将其中的氮氧化物还原为氮气和水,脱销后的过程汽进入so2转化器,在380-420℃下so2被氧化为so3,直到达到so2/so3平衡,经过冷凝器冷凝后回收的硫酸浓度在94%-97%,剩余含有co2的过程汽储存在中间罐中用于碳化法制备拟薄水铝石。

18、步骤s2中在回收钒和钼时,一次浸出液中主要是钒酸钠、钼酸钠和碳酸钠,加入硫酸镁和硫酸铵后,浸出液中的磷以po43-形式存在,mg2+、nh4+和po43-便生成难溶的磷酸铵镁沉淀,浸出液中少量的铝水解形成沉淀析出,过滤得到的滤液调节ph值后加入硫酸铵,一次浸出液中的钒以偏钒酸铵的形式沉淀析出,通过焙烧得到五氧化二钒。步骤s3中二次浸出得到含铝浸出液,浸出液中主要是偏铝酸钠。

19、与现有技术相比,本发明提供的废催化剂综合回收的方法具有如下技术优势:

20、(1)本发明中通过调控工艺条件,有效实现了废催化剂中钒、钼、铝、镍等有价金属的高效回收,且回收率高,其中偏钒酸铵>98%、钼酸铵>98%、硫酸镍>98%、偏铝酸钠溶液(al2o3%=40~100g/l)>98%;

21、(2)本发明中回收到的钼酸铵或钼酸钠、拟薄水铝石可用于重新制备渣油加氢催化剂,偏钒酸铵/五氧化二钒、硫酸镍外售,浓硫酸和硫酸铵继续回用,实现废催化剂中碳、硫、钒、钼、铝、镍等有效组分全部回收再利用;

22、(3)本发明提供的废催化剂综合回收的方法实现了资源再利用,通过回收焙烧烟气中的硫和碳,减少碳排放,减少环境污染,解决了危险废弃物处置问题,真正实现了废催化剂全部组分循环再利用,符合绿色、可持续的工业发展理念。

- 还没有人留言评论。精彩留言会获得点赞!