一种高强度和高韧度的铸造铝合金及其制备方法和应用与流程

本发明涉及铸造铝合金,具体涉及一种高强度和高韧度的铸造铝合金及其制备方法和应用。

背景技术:

1、亚共晶铝硅合金al-si因其铸造性能好、中等强度、耐腐蚀性能优良等特点,被广泛用于新能源汽车上。目前用于汽车底盘或相关结构件的铸造铝合金材料主要是a356系列铸造铝合金,该合金的主要成分包括硅(si)在6.5%到7.5%之间,镁(mg)含量在0.20%到0.40%,铁(fe)、铜(cu)、锰(mn)、锌(zn)和钛(ti)均严格控制在较低的阈值内。a356铸造铝合金采用t6热处理后,屈服强度≥220mpa,抗拉强度≥300mpa,主要用于汽车车轮轮毂、底盘前后副车架、转向节、控制臂等一系列重要零部件。但a356材料的强度和韧度不高,制约了上述零部件的减重效果和生产。a356铸造铝合金已经无法满足新时代下新能源汽车对于零部件复杂几何尺寸、成本等综合性能的要求。

2、专利cn114250389a公开了一种高强韧铸造铝合金及其热处理工艺,该铸造铝合金的各组分百分含量为:si:5~8.5wt%、cu:1~3wt%、mg:0.3~0.5wt%、zn:0.5~1.0wt%、fe:0.1~0.2wt%、ti:0.1~0.3wt%、cr:0.1~0.3wt%zr:0.1~0.3wt%、sr:0.02~0.06wt%,混合稀土re:0.20~0.4wt%、其他不可避免杂质元素总和不大于0.15wt%,以及余量的铝。热处理工艺中,固溶参数为:480℃±1℃保温4h±0.2h,500℃±1℃保温6h,525℃±1℃保温6h,淬火水温70~90℃;时效参数:175±1℃保温7±0.2h。然而,该铝合金的固溶效率低,整体固溶时间过长,超过了16h,不利于生产,且未考虑fe相的变化,不利于合金强度和延伸率的提升。

3、专利cn102676961b公开了一种富铜铸造亚共晶铝硅合金,其成分为al-7%si-0.35%mg-1.5%~3.5%cu,工艺采用三级固溶,分别为485℃±5℃保温7~8h,515℃±5℃保温4~6h,535℃±5℃保温2~4h,时效为170℃±5℃保温7~10h;然而,该工艺的固溶时间也过长(总长超过13h),能源消耗大,且仅考虑了cu相的变化,并未考虑回溶π-fe相的mg原子,其性能还可以进一步提升。

4、专利cn106282685b公开了一种高强度铸造铝合金,其组成为si 6.0-8.0%,cu0.5-2.0%,mg 0.2-0.6%,ti 0.05-0.30%,gd 0.05-0.5%,sr 0.01-0.05%,fe≤0.20%,杂质元素≤0.50%,余量为铝。热处理工艺采用的固溶方案为:500-520℃后保温6-8小时,然后继续加热至525-550℃后保温8-10小时;时效150-180℃,保温7-9小时,最后出炉空冷至室温。然而,该工艺的固溶时间也长达14~18h,且没有最大化回溶π-fe相中的mg含量和熔断β-fe相,铝合金的强度还有待进一步提高。

技术实现思路

1、本发明的目的是克服现有技术中的一个或多个不足,提供一种高强度和高韧度的铸造铝合金,该铝合金抗拉强度和屈服强度高,且延伸率也高,且制备时固溶时间显著缩短,生产成本显著降低。

2、本发明同时还提供了一种上述铸造铝合金的制备方法。

3、本发明同时还提供了一种上述铸造铝合金的用途。

4、为达到上述目的,本发明采用以下技术方案:

5、一种铸造铝合金的制备方法,以质量百分比计,所述铸造铝合金包括:si 4%~11%、mg0.2%~0.8%、cu 0.3%~1.8%、ti 0.10%~0.14%、zn 0~1.0%、fe 0.10%~0.30%、sr 0.015%~0.030%,余量为al和不可避免的杂质;且zn和cu的合计质量百分比小于等于2.0%;cu与mg的质量比大于等于2;

6、所述制备方法包括将各原料成分制成铝合金铸锭的步骤;以及对所述铝合金铸锭进行热处理的步骤;所述热处理包括依次进行的如下工序:

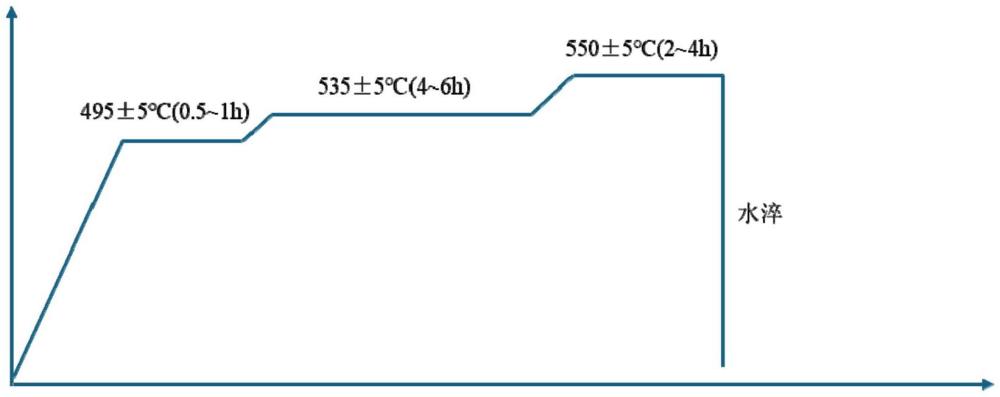

7、一级固溶处理:在490-500℃下保温;

8、二级固溶处理:在530-540℃下保温;

9、三级固溶处理:在545-555℃下保温。

10、现有技术中,设计的合金成分导致第二相增多,例如,cu含量增加过多,或者加入mn、cr、zr等微合金化元素,形成大量的难以回溶的第二相,不仅降低合金延伸率,还会增加合金密度;并且现有的铝合金成分设计导致固溶时间过长,往往超过14h,不仅造成大量能源消耗,还会促使si相长大,降低合金延伸率。此外,现有铝合金的固溶过程中通常仅考虑了cu相的变化,而未考虑π-fe相中的mg元素的回溶,导致在形成纳米相的过程中mg元素较少,cu含量增加也会降低含cu相的熔点,导致固溶温度无法提升,针状的β-alsife相无法熔断。本技术的发明人通过研究发现,通过设计合理的铝合金成分,尤其是通过控制zn和cu的含量,以及cu和mg的质量比,并调整固溶方案及固溶温度,采用三段固溶处理,并控制每段固溶处理的温度,可以减少难以回溶的第二相生成,保证合金延伸率,使含cu相全部回溶,且还能显著缩短固溶总时长,减少能源消耗,同时避免si相粗化。本发明的铝合金成分可以进行分级固溶,且能将固溶温度提高到550℃,最大程度的促使π-fe相中的mg元素回溶,促使合金强度进一步升高,有助于熔断较小的β-alsife相,提高合金延伸率。

11、在一些实施方式中,所述铸造铝合金中,zn和cu的合计质量百分比为0.3~2.0%。

12、在一些实施方式中,所述铸造铝合金中,cu与mg的质量比为2~9。

13、在一些实施方式中,所述铸造铝合金包括zn,且zn的质量百分比为0.1%~1.0%。加入zn元素不仅可以提高铝合金产品的强度,还可以缩短时效处理的时间。

14、在一些实施方式中,以质量百分比计,所述铸造铝合金中,mg占0.25%~0.5%。

15、在一些实施方式中,以质量百分比计,所述铸造铝合金中,cu占0.7%~1.4%。

16、在一些实施方式中,所述一级固溶处理的时间为0.5~1h。

17、在一些实施方式中,所述二级固溶处理的时间为4~6h。

18、在一些实施方式中,所述三级固溶处理的时间为2~4h。

19、在一些实施方式中,所述制备方法还包括在所述热处理之后,对所述铝合金铸锭进行淬火冷却和时效处理的步骤。

20、在一些实施方式中,所述时效处理的温度为165~175℃。

21、在一些实施方式中,所述时效处理的时间为6~10小时。

22、在一些实施方式中,所述制备方法还包括在所述淬火冷却之后、时效处理之前,对所述铝合金铸锭进行预时效处理的步骤。

23、单级时效处理提升强度的同时可能会稍微降低合金延伸率,采用在进行时效处理之前进行预时效处理的方法有助于铝合金析出弥散、细小的强化相,可以减小铝合金产品延伸率降低的幅度并提升合金的强度。通过在时效处理之前进行预时效处理,可以促使析出相弥散,细小,进而减小铸造铝合金延伸率的降低程度,进一步提高强度,并保持延伸率。进行预时效处理,可以形成更为密集的gp区,有助于合金强度的提升。

24、在一些实施方式中,所述预时效处理的温度为100~120℃。

25、在一些实施方式中,所述预时效处理的时间为2~4小时。

26、在一些实施方式中,所述将各原料成分制成铝合金铸锭的步骤包括将各原料成分进行熔化,精炼,变质,制成所述铝合金铸锭的步骤。

27、在一些实施方式中,所述各原料成分包括铝锭、al-si中间合金、al-fe中间合金、al-cu中间合金、镁、al-sr中间合金和任选的锌。

28、在一些实施方式中,所述制备方法包括以下步骤:

29、1)将所述铝锭熔化,得到铝熔体;

30、2)向所述铝熔体中加入所述al-si中间合金、al-fe中间合金和al-cu中间合金,熔化后加入所述镁和任选地锌,并去除熔体表面浮渣;

31、3)往熔体中加入精炼剂进行精炼和扒渣;

32、4)往熔体中加入所述al-sr中间合金进行变质,并除气;

33、5)将熔体进行铸造成型,得到铝合金铸锭;

34、6)对所述铝合金铸锭进行热处理,具体包括:

35、一级固溶处理:将所述铝合金铸锭以3-10℃/min的升温速率由室温升温至490-500℃,并保温0.5-1h;

36、二级固溶处理:将经一级固溶处理得到的铝合金铸锭以3-6℃/min的升温速率由490-500℃升温至530-540℃,并保温4-6h;

37、三级固溶处理:将经二级固溶处理得到的铝合金铸锭以2-3℃/min的升温速率,由530-540℃升温至545-555℃,并保温2-4h;

38、7)将热处理后的铝合金铸锭在水中进行淬火冷却至室温;

39、8)预时效处理:将淬火冷却后得到的合金以3~10℃/min的升温速率由常温升温至100~120℃,并保温2~4h;

40、9)时效处理:将预时效处理后的合金以3~6℃/min的升温速率升温至165~175℃,并保温6~10h,得到所述铸造铝合金。

41、本发明还提供了前述铸造铝合金的制备方法制备得到的铸造铝合金。

42、在一些实施方式中,所述时效处理之后,所述铸造铝合金在室温下的抗拉强度在400mpa以上,屈服强度在315mpa以上,延伸率在6.7%以上。

43、本发明还提供了前述铸造铝合金在制备汽车底盘结构件、发动机或传动器件中的应用。

44、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

45、本发明通过设计合理的铝合金成分,尤其是通过控制zn和cu的含量,以及cu和mg的质量比,并调整固溶方案及固溶温度,采用三段固溶处理,并控制每段固溶处理的温度,可以减少难以回溶的第二相生成,保证合金延伸率,使含cu相全部回溶,且还能显著缩短固溶总时长,减少能源消耗,同时避免si相粗化。

46、本发明通过合理的成分设计和热处理工艺,使第二相尽可能高效的回溶,制备得到的铝合金具有高强度和高韧度,可适用于汽车结构件。采用本发明的铝合金组分和热处理工艺,实现了π-fe相的回溶,促使更多的mg元素回溶到基体中,有利于合金强度的进一步提升。

47、采用本发明的铝合金组分和热处理工艺,可以缩短固溶时间,提高固溶效率,且避免si相进一步增大,抑制了延伸率降低,使得铝合金产品的延伸率高。同时热处理工艺的特定温度下的三级固溶方式,避免了低温相出现过烧,也进一步提升了了回溶效率。

48、本发明的铸造铝合金在时效处理之后,所述铸造铝合金在室温下的抗拉强度在400mpa以上,屈服强度在315mpa以上,延伸率在6.7%以上。

- 还没有人留言评论。精彩留言会获得点赞!