一种平面分段智能背烧装置及背烧方法与流程

本发明涉及船体装配,尤其涉及一种平面分段智能背烧装置及背烧方法。

背景技术:

1、平面分段是船体装配的重要载体,如何高效、安全的实现分段建造的自动化对造船的装配周期、造船成本以及工人的劳动强度有着极其深远的影响。

2、现有平面分段焊接后的背烧去应力和反变形工序大多还是靠人工作业的方式去完成,不仅劳动强度大、劳动环境恶劣,而且热处理的效率和效果极差,严重阻碍了船厂平面大分段的建造进度,同时工人的工作环境和安全得不到有效的保证。

3、目前研究的电磁背烧技术,一次只能背烧局部区域,而且设计和维护成本极高,国内暂时没有一款成熟的火攻自动化装备去实现多根纵骨的同时智能背烧,例如:

4、公开号为cn117663784a的专利公开了一种自适应电磁感应加热机构、背烧装置及方法,该装置仅可实现单根纵骨的局部范围背烧,无法实现多根纵骨的同时背烧,背烧效率低下,市场应用范围受限;该装置使用加热源原理不同,该专利使用电磁感应加热机构,设计成本和维护成本极高,且装备操作难度高,占地面积广。其次该装备的使用方法局限,无法适应极端平面分段的片体背烧,对于变形极大的平面分段则无法通过此专利提供的背烧方法去实现。同时该装备无法对任意规格、任意型号、任意数量纵骨的平面分段进行背烧处理,使用场景受限。

5、公开号为cn115261593b的专利公开了一种用于船舶制造的智能电磁感应背烧装置及其工作方法该装备可实现单根纵骨的局部范围背烧,无法实现多根纵骨的同时背烧,背烧效率低下,市场应用范围受限;其次该装备中使用加热源原理不同,使用电磁感应加热机构,设计成本和维护成本极高,且装备操作难度高,占地面积广。最后该专利中的装备的使用方法局限,无法适应极端平面分段的片体背烧,对于变形量极大的平面分段来说,则无法通过此专利提供的背烧方法去实现。

6、公开号为cn219336493u的专利公开了一种自动火工背烧装置,该装备可实现单根纵骨的局部范围背烧,无法实现多根纵骨的同时背烧,背烧效率低下,市场应用范围受限,其次该装备仅适用于纵骨和平面分段整体变形较小的产品,无法实现船厂变形量较大的平面分段;该装备没有询位和实时定位功能,不能有效的追踪纵骨的位置,背烧效果不理想;该装备没有任何关于气体浓度检测以及火焰热量辐射的保护措施,无法保证装备以及工作环境的安全性。

7、因此,有必要提供一种易操控、安全系数和背烧效率高,并且能够很好的改善平面分段片体的热变形的智能背烧装置。

技术实现思路

1、本发明的目的是提供一种平面分段智能背烧装置,易操控、背烧效率高、能够很好的改善平面分段片体的热变形。

2、为了实现上述目的,本发明的技术方案是:

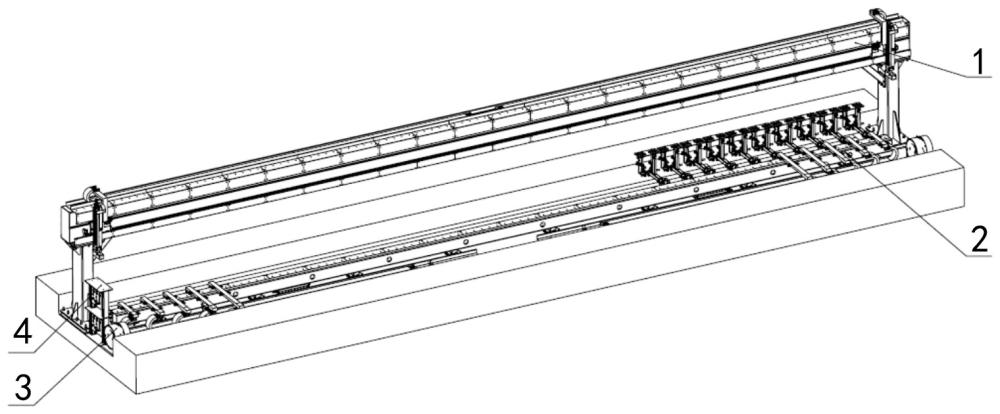

3、一种平面分段智能背烧装置,其特征在于,包括背烧检测装置、背烧加热装置、轴流风机和气源箱装置,所述背烧检测装置和背烧加热装置与地坑的预埋件固定连接,所述轴流风机位于地坑左右两端并与车间的吸风管道连接,所述气源箱装置固定于地坑左右两端的预埋板上;

4、其中,所述背烧检测装置包括两个门架支撑立柱和一根主横梁,所述主横梁沿左右方向横跨两个门架支撑立柱,所述主横梁的一侧左右对称设有两个横移驱动机构,所述横移驱动机构的侧面固定设有升降检测机构,所述横移驱动机构和主横梁通过齿轮齿条啮合传动,以带动升降检测机构沿主横梁左右移动,

5、所述升降检测机构包括主安装板、转接固定板、伸缩连接杆安装垫块和激光位移转接板,所述主安装板沿竖向设置并与横移驱动机构固定连接,所述转接固定板垂直固定于主安装板的上端,所述伸缩连接杆的上端与转接固定板固定连接,所述安装垫块垂直固定于主安装板的下端,所述伸缩连接杆的下部沿竖向贯穿安装垫块,所述激光位移转接板固定于伸缩连接杆的下端,所述伸缩连接杆由单轴驱动机构驱动上下伸缩,以带动激光位移转接板上下升降,所述激光位移转接板沿前后方向设置,所述激光位移转接板的前后两端设有激光位移传感器,所述激光位移转接板的中部沿竖向方向固定设有红外位移转接板,所述红外位移转接板设有红外位移传感器,

6、所述背烧加热装置包括主体支撑机构和烤枪机构,所述主体支撑机构沿左右方向设置于两个门架支撑立柱之间,所述烤枪机构的前端设有烤枪驱动机构,所述烤枪机构与烤枪驱动机构通过气缸顶升机构活动连接,所述烤枪驱动机构内置烤枪伺服电机,所述激光位移传感器与烤枪伺服电机通讯连接,所述烤枪驱动机构与主体支撑机构的后侧通过齿轮齿条啮合传动,以带动烤枪机构沿主体支撑机构左右移动,

7、所述烤枪机构包括由前至后连接呈一体的火焰枪固定板、火焰枪加长杆和火焰枪连接板,所述火焰枪加长杆的下端垂直设有火焰枪支撑杆,所述火焰枪支撑杆的底端设有滚轮,所述火焰枪连接板的后侧安装火焰枪组件。

8、进一步地,所述横移驱动机构包括驱动主板,所述驱动主板的一侧与主安装板固定连接,所述驱动主板的另一侧前后贯穿设有伺服电机和减速机,所述减速机的输出端设有驱动齿轮,所述驱动齿轮和主横梁的齿条啮合传动。

9、进一步地,所述驱动主板的另一侧固定设有减速机安装板,所述减速机与减速机安装板通过螺栓固定连接,所述驱动主板设有倒l型的压块,所述压块与驱动主板通过螺栓固定连接,所述压块配合驱动主板夹持减速机安装板的左右两侧。

10、进一步地,所述驱动主板的外侧固定设有减速机支撑块,所述减速机支撑块位于减速机安装板的下方,所述减速机支撑块沿竖向贯穿设有顶紧螺丝,所述顶紧螺丝与减速机支撑块螺纹连接,所述减速机安装板的下端固定设有蝶形弹簧,所述顶紧螺丝的上端与蝶形弹簧的下端配合顶紧。

11、进一步地,所述主横梁包括横梁主体、直线导轨和驱动齿条,所述驱动齿条位于直线导轨的上部,所述驱动齿轮与驱动齿条啮合,所述驱动主板的内侧设有与直线导轨配合的滑块。

12、进一步地,所述驱动主板的另一侧设有防撞块,所述防撞块位于左右两个横移驱动机构的相近侧。

13、进一步地,所述驱动主板的一侧设有限位安装座,所述限位安装座上通过螺栓固定设有限位开关。

14、进一步地,所述烤枪机构上通过螺栓固定连接有可燃气体浓度报警器。

15、进一步地,所述火焰枪组件的底部设有承托板,所述承托板的下端通过螺栓固定连接有陶瓷隔热板。

16、采用所述一种平面分段智能背烧装置的背烧方法,其特征在于,包括以下步骤:

17、步骤s1)分段片体完成纵骨焊接后由搬运台车输送至背烧工位的起始位置,等待下一步操作;

18、步骤s2)背烧检测装置左右两侧的升降检测机构开始寻位工作,左右方向的横移驱动机构和上下方向的伸缩连接杆同时工作,通过激光位移传感器确定两侧端首根纵骨相对于设置零点的相对位置,其余分段片体上的纵骨位置经过计算得出并将位置距离反馈给烤枪驱动机构;

19、步骤s3)烤枪驱动机构驱动烤枪机构持续工作,平面分段持续前进,寻位完成后,背烧加热装置的气缸顶升机构顶升,确保滚轮和片体下表面接触;

20、步骤s4)火焰枪组件进行点火,加热系统开始工作,轴流风机开始持续工作;

21、步骤s5)激光位移传感器持续追踪首根纵骨的位置,通过转化计算,将水平位置的偏移量反馈给烤枪伺服电机;

22、步骤s6)烤枪驱动机构根据激光位移传感器反馈的偏移量,对烤枪机构的位置持续调整,使得纵骨焊缝一直处在两把火焰枪组件之间;

23、步骤s7)分段片体背烧完成后,分段被运输至下一工位,背烧检测装置和背烧加热装置复位至零点,等待下一片体的背烧操作。

24、本发明的背烧检测装置采用一组双套激光位移传感器,不仅可以识别平面分段整体在运输过程中的偏移,还可以识别单根纵骨的自身焊接偏移,精度和准度高,提高了片体背烧的热处理效果;

25、左右双组的位移传感器检测机构,可以同时识别平面分段两端的第一根纵骨,可在持续追踪定位的同时避免因单侧纵骨跳段而引起的测量误差,并且两端检测的总体纵骨间距还可和理论值进行对比验证,并计算分段上多根纵骨的焊接累积误差,提升纵骨间距的推导误差,从而提高片体背烧的热处理效果。

26、本发明背烧检测装置跨距大,可满足22m以内宽度的所有分段片体的背烧操作,适用性强,背烧检测装置内的升降检测机构中配备垂直方向的红外位移检测器,在初始纵骨询位中不仅起到双套激光位移传感器保护功能,而且还起到高度方向的定位功能,提升纵骨位置检测精度。

27、本发明背烧加热装置内的气缸顶升机构驱动焊枪机构内的滚轮支撑机构与平面分段下平面持续接触,可解决当平面分段变形严重时火枪位置偏移大的风险,保护火焰枪,保证热处理的效率。

- 还没有人留言评论。精彩留言会获得点赞!