一种用于船舶制造的船体除锈装置的制作方法

本发明涉及船体除锈,具体为一种用于船舶制造的船体除锈装置。

背景技术:

1、船体除锈作业是船舶制造、维修保养过程中一项重要的步骤。目前船体除锈主要采用人工刮铲除锈、喷砂除锈、高压水射流除锈或机械打磨除锈等方法,无论采用何种方法都需借助相应的除锈装置进行作业。

2、现有公开号为cn115609444b的中国专利申请,其公开了一种用于船舶制造的船体除锈装置;包括外壳体、行走机构和打磨机构,外壳体的前端面开口设置,外壳体的开口处呈垂直面设置,行走机构固定设置在外壳体的左右两端面上,打磨机构固定设置在外壳体中,打磨机构的工作端伸出外壳体的开口设置;本船体除锈装置运行过程先通过喷液机构喷洒酸液使得锈渣与船体之间发生松动,然后通过打磨机构对松动的锈渣进行机械打磨,再通过抛光辊对机械打磨后的船体进行抛光,整个处理步骤不仅使得对船体的除锈效果优异,而且打磨过程掉落的锈渣还能够被抛光辊抛入到锈渣收集槽中,通过绞龙送料叶将其定点送出,有效避免了现有设备在除锈过程中锈渣掉落而引起的安全隐患。

3、然而,该船体除锈装置在具体使用时存在以下缺陷:

4、1、现有的船体除锈装置在除锈操作前,为了便于船体上的锈渣与船体之间的脱离,会在打磨前或打磨时利用酸性液体等除锈液使锈渣与船体之间发生松动,然而,在喷射除锈液时,喷液结构会置于打磨结构外部并处于其上方,利用向下喷射的除锈液对锈渣进行处理,因此,通过上置的喷液结构则会出现以下问题:一方面,除锈液难以完全与锈渣接触,进而使得整体除锈作业时长变长;另一方面,少量的除锈液会喷洒出去,进而导致了除锈液过多的浪费,且酸性的除锈液喷洒出去还极易威胁到作业人员的身体安全,不利于安全使用;

5、2、现有的船体除锈装置在除锈过程中,为了便于使用,会利用收集结构对打磨后的碎屑进行收集,然而,收集结构会置于打磨结构下方,利用碎屑的重力使碎屑被收集,因此,通过下置的收集结构则会出现以下问题:一方面,仅利用重量对碎屑进行收集,则不利于进行高效收集,由于在打磨时,更多的锈渣会以颗粒状飞溅在打磨结构周围,而若要使这些碎屑完全被收集则需要等待较长时间使其下落,且收集效果不理想,不利于高效除锈;另一方面,飞溅的碎屑颗粒会飘散在空中一段时间,则极易威胁到作业人员的呼吸系统,同样不利于安全使用。

技术实现思路

1、本发明的目的在于提供一种用于船舶制造的船体除锈装置,以解决上述背景技术中提出的问题。

2、为实现上述发明目的,本发明采用如下技术方案:

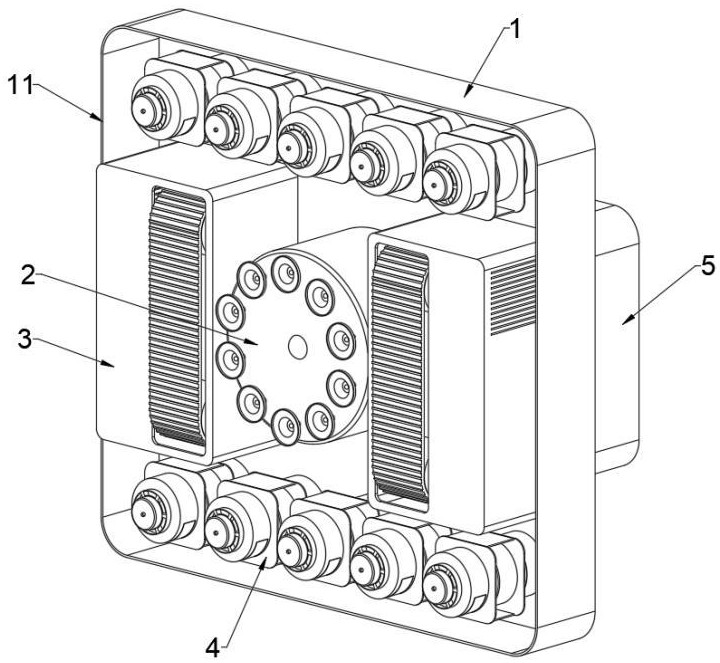

3、本发明提供的一种用于船舶制造的船体除锈装置,包括外壳体,且外壳体的前表面开设有敞口结构,还包括:

4、固定组件,所述固定组件设置于所述外壳体内部的中心处;

5、移动组件,所述移动组件至少设置有两个并皆设置于所述外壳体的内部,且两个移动组件分别位于所述固定组件的左右两侧;

6、除锈组件,所述除锈组件至少设置有两排并皆设置于所述外壳体的内部,且两排除锈组件分别位于所述固定组件的上下两端,每排所述除锈组件的数量皆为若干个;以及

7、供能组件,所述供能组件设置于所述外壳体的后表面。

8、优选的,所述固定组件包括:

9、圆筒、真空泵、排气管、吸气管以及吸盘,

10、其中,所述圆筒的后表面固定于所述外壳体的内壁上,且圆筒的内部开设有一个第一腔室、一个第二腔室以及若干圆形腔,若干所述圆形腔沿所述圆筒圆周方向等间距分布,所述圆形腔与第二腔室之间通过通孔连通,所述圆筒的外部开设有与所述第一腔室连通的排气口,并且

11、所述吸盘的数量与圆形腔的数量相同并与圆形腔之间一一对齐,且吸盘的端部延伸至圆形腔内部,所述真空泵安装于所述第一腔室的内部,所述排气管的一端与所述真空泵的排气端连接,所述吸气管的一端与所述真空泵的吸气端连接,且吸气管的另一端延伸至所述第二腔室的内部。

12、优选的,所述固定组件还包括:

13、连接盘和第一弹簧,

14、其中,所述连接盘设置于所述圆形腔的内部,且连接盘的外侧壁与圆形腔的内侧壁之间滑动配合,所述连接盘套接于所述吸盘的外部并与吸盘之间固定,所述第一弹簧的一端固定于所述圆形腔的内壁上,且第一弹簧的另一端固定于所述连接盘的端面上。

15、优选的,所述移动组件包括:

16、固定盒、开口、散热孔以及驱动履带结构,

17、其中,所述固定盒的后表面固定于所述外壳体的内壁上,所述开口开设于所述固定盒的前表面,所述散热孔开设于所述固定盒的侧边,所述驱动履带结构包括驱动件和履带,所述驱动件设置于所述固定盒的内部并用于驱动所述履带进行传动,所述履带通过所述开口贯穿至固定盒的外部。

18、优选的,所述除锈组件包括:

19、第一连接筒、第二连接筒、连接架、圆板、打磨盘、驱动结构以及吸尘结构,

20、其中,所述连接架用于连接所述第一连接筒外部和第二连接筒外部,所述第二连接筒设置于所述第一连接筒的前方,所述圆板设置于所述第二连接筒的前方,所述打磨盘设置于所述圆板的前表面,所述驱动结构设置于所述第一连接筒的内部并用于驱使所述圆板和打磨盘进行转动,所述吸尘结构设置于所述第二连接筒的内部。

21、优选的,所述除锈组件还包括:

22、柔性防护罩和第二弹簧,

23、其中,所述柔性防护罩的一端与所述第一连接筒的后表面连接,且柔性防护罩的另一端与所述外壳体的内壁连接,所述第二弹簧设置于所述柔性防护罩的内部,所述第二弹簧的一端也与所述第一连接筒的后表面连接,且第二弹簧的另一端也与所述外壳体的内壁连接。

24、优选的,所述第一连接筒的内部开设有第一流动腔、第二流动腔以及第三流动腔,

25、其中,所述第二流动腔设置于所述第一流动腔和第三流动腔之间,所述第二流动腔与第一流动腔之间通过第一孔洞连通,所述第二流动腔与第三流动腔之间通过第二孔洞连通,所述第一流动腔和第二流动腔的纵截面皆为l型结构,所述第二流动腔的纵截面为圆形结构,所述第一流动腔与第三流动腔以第二流动腔中心点中心对称;

26、所述驱动结构包括主管、转轴以及弧形叶片,

27、其中,所述主管的一端与所述第一流动腔内部连接,且主管的另一端贯穿所述外壳体并延伸至外壳体的后方,所述转轴的一端与所述圆板的后表面固定,且转轴的另一端贯穿至第二流动腔的内部并与第二流动腔内壁之间转动连接,所述弧形叶片设置有若干并套接于所述转轴的外部,且弧形叶片位于第二流动腔的内部。

28、优选的,所述转轴的内部开设有第一空腔,且转轴的外部开设有与第一空腔连通的第一支孔,所述第一空腔和所述一支孔皆位于所述第三流动腔的内部,并且,

29、所述转轴的内部还设置有水管,所述水管的一端延伸至所述第一空腔的内部,且水管的另一端贯穿至所述打磨盘的内部,所述打磨盘上开设有供水管贯穿的让位孔。

30、优选的,所述第二连接筒的内部开设有第一圆腔和第二圆腔,其中,所述第一圆腔朝向所述第一连接筒,所述第二圆腔朝向所述圆板;

31、所述圆板的内部沿其圆周方向等间距开设有若干吸尘腔,且圆板的前表面开设有与若干吸尘腔一一对应且连通的吸尘口;

32、所述转轴的内部还开设有第二空腔,且转轴的外部开设有与第二空腔连通的第二支孔,所述第二空腔和第二支孔皆位于所述第二圆腔的内部,且第二空腔的另一端与所述吸尘腔的内部连通;

33、所述吸尘结构包括第一齿轮、转杆、第二齿轮、扇叶以及滤网,其中,所述第一齿轮和第二齿轮皆设置于所述第一圆腔的内部,且第一齿轮与第二齿轮之间啮合,所述转杆转动连接于所述第一圆腔的内部,且转杆的一端贯穿至所述第二圆腔的内部并套接有所述扇叶,所述第一齿轮套接于所述转轴的外部,所述第二齿轮套接于所述转杆的外部,所述滤网设置有若干层并皆设置于所述第二圆腔的内部,且滤网位于所述扇叶的前方。

34、优选的,所述供能组件包括:

35、连接箱和把手,

36、其中,所述连接箱的内部设置有蓄电池组以及控制模块,所述控制模块用于控制所述移动组件以及固定组件,所述把手设置于所述连接箱的后表面,且把手的纵截面为u型结构。

37、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

38、1、该用于船舶制造的船体除锈装置中,通过对转轴、打磨盘以及第二连接筒内各个腔室结构的设计,使得进入到主管内的除锈液会最终通过水管末端流出,而水管末端位于打磨盘中心处,使得在打磨盘转动打磨时,除锈液会更能与待除锈处进行接触,相较于传统的由外界喷管喷射除锈液的方式,由打磨盘内部中心喷出除锈液则减少了除锈液的喷出损失,进而以更少的除锈液来进行除锈,节约了除锈液的使用资源,并且通过第二连接筒内各个腔室结构的设计,使得整个打磨盘由除锈液自身水源动力驱动,进而减少了额外的电力驱动源,进而节约了电力资源,以此能够使得整个除锈结构具有更少的资源浪费,响应了当下节约资源的号召,实现了其长期绿色高效的使用效果;

39、2、该用于船舶制造的船体除锈装置中,通过设置的主管孔径大,而水管的孔径小,不仅使得水管占用了打磨盘中心处更少的空间,而且使得大孔径主管能够便于更多的除锈液进入到第二流动腔内部,以此保证了对弧形叶片的驱动,进而保证了转轴的驱动力,同时小孔径的水管使得最终除锈液会以较高速喷出,具有对待除锈处产生一定的喷射力,进一步提升了除锈效果;

40、3、该用于船舶制造的船体除锈装置中,通过设置的吸尘口以环状分布于打磨盘的外部,使得在利用打磨盘打磨时,其外部的吸尘口会快速将打磨时的碎屑灰尘吸收至第二圆腔的内部,相较于传统的由其底部对碎屑进行收集处理,以环状形式分布于打磨盘外部则能够以更快速更高效地方式对碎屑灰尘进行收集处理,避免了碎屑飞扬而产生的空气粉尘过多,进而提高了对作业人员的保护;

41、4、该用于船舶制造的船体除锈装置中,通过设置的固定组件设置于外壳体中心,而移动组件设置于其两侧,除锈组件设置于其上下两端,使得整个装置构成矩形结构,整体结构更紧凑,体积更小,能够更加灵活地在船体上移动,且面对狭小空间也能够灵活移动,进而保证了其整体的除锈效果。

- 还没有人留言评论。精彩留言会获得点赞!