一种大型富氢碳循环氧气高炉低碳冶金的方法与流程

本发明涉及高炉炼铁,具体涉及一种大型富氢碳循环氧气高炉低碳冶金的方法。

背景技术:

1、

2、现有技术下400m3级富氢碳循环氧气高炉工艺是采用冷态氧气鼓风代替传统的加热空气鼓风的一种冶炼工艺,从2020年开始进行试验,分别经历了风口的30%和50%的超高富氧试验,同时也实施了风口喷吹煤气实验;但在进行全氧炉顶煤气循环脱碳的工业实验研究时,由于脱碳系统采用欧冶炉的煤气脱碳系统进行切换,受到欧冶炉脱碳系统距离较远以及欧冶炉脱碳系统压缩机入口压力偏低的影响,没有实现自身炉顶煤气脱碳喷吹工艺最低焦比及燃料比的工业实验。

3、在工业领域,特别是冶金行业,寻找低碳冶金技术已经成为一项紧迫的任务。因此,有必要设计一种大型富氢碳循环氧气高炉低碳冶金的方法,用于解决高炉冶铁流程中碳排放较高的问题。

技术实现思路

1、本发明的目的在于提供一种大型富氢碳循环氧气高炉低碳冶金的方法,以解决采用大型富氢碳循环氧气高炉冶铁流程中碳排放较高的问题。

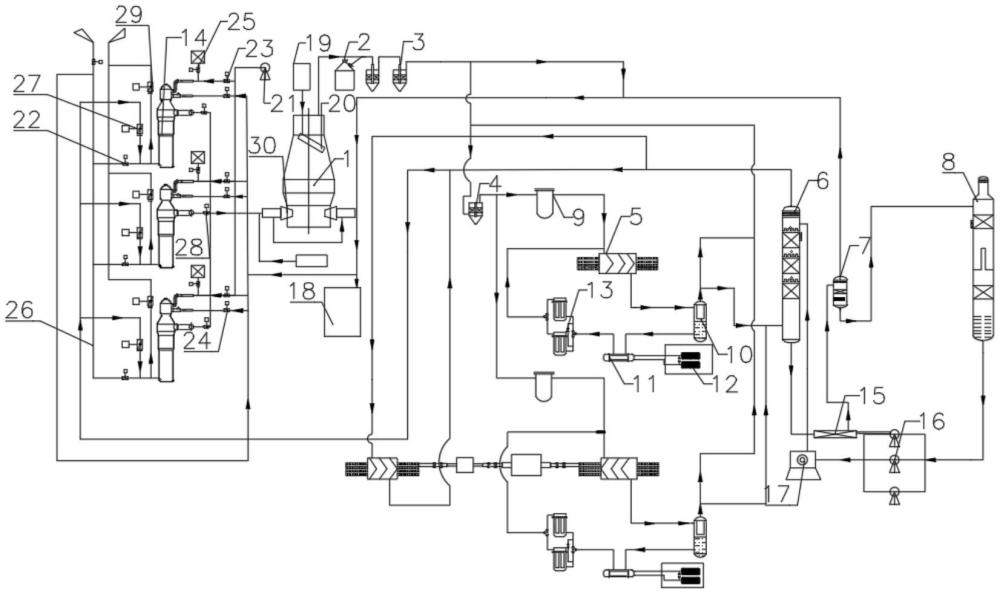

2、为达到上述目的,本发明提供的基础方案为:一种大型富氢碳循环氧气高炉低碳冶金的方法,包括以下步骤:

3、s1:首先通过加料设备和布料装置依次将主原料、副原料和主燃料装入富氢碳循环氧气高炉内;

4、s2:然后从富氢碳循环氧气高炉的下部输入氧气,助燃点燃后的主燃料产生co+h2;此时从富氢碳循环氧气高炉的底部输入副燃料,副燃料被氧气助燃后也会产生co+h2;

5、s3:富氢碳循环氧气高炉中产生的co+h2与铁的氧化物中的氧发生反应,产生co2+h2o与co+h2混合炉顶煤气由炉顶排出,一部分炉顶煤气通过除尘降温后进入脱碳系统,脱除炉顶煤气中的co2后,经过煤气加热炉加热后喷入富氢碳循环氧气高炉;另一部分炉顶煤气经过除尘后进入煤气系统用户及煤气加热炉燃烧蓄热使用;

6、s4:富氢碳循环氧气高炉中产生的co+h2与富氢碳循环氧气高炉炉顶输入端的主原料和副原料发生物理化学反应,铁的氧化物被还原成合格的单质铁,通过加热变成液态,其他成分融化后成为炉渣,最后将合格的液态铁和炉渣从铁口排出。

7、本发明的有益效果在于:(1)本发明通过燃料及输入技术,将炉顶脱除co2后具有还原性的气体燃料在煤气加热炉中加热与氢气掺混加热后由组合风口喷入富氢碳循环氧气高炉中,煤气中的co、h2分压加大,煤气还原势提高,在高还原势煤气条件下,含铁炉料的还原反应与交互作用使富氢碳循环氧气高炉内含铁炉料的开始还原温度降低,还原速度加快,间接还原度提高,同时炉料在富氢碳循环氧气高炉中停留的时间缩短,提高了生产效率;(2)通过全氧冶炼,将温度为10℃-30℃,纯度≥90%的氧气喷入富氢碳循环氧气高炉内,生产时降低了炉腹的n2含量,提高了还原性气体在富氢碳循环氧气高炉炉内的反应速率;(3)通过冶金煤气高效低成本co2脱除技术,将富氢碳循环氧气高炉的炉顶煤气中co2的含量降低至3%以下,不仅满足了富氢碳循环氧气高炉降低碳排放的需要,同时还能减少固体燃料的消耗、降低能耗和提高效率。

8、方案二,此为基础方案的优选,在s1中,采用50t-65t/批的主原料矿批和13t-17t/批的主燃料利用加料设备和布料装置装入炉内,通过布料装置的溜槽在炉内的圆周转动β角及以炉内中心为基准的径向移动的角度α角进行连续布料;能均匀且连续的将原料和燃料装入富氢碳循环氧气高炉内。

9、方案三,此为基础方案的优选,主燃料布料的α角基准角度调整为:36°、34°、32°、29.5°、27°度,对应的β角旋圈数分别为:3圈、3圈、3圈、2圈、2圈;主原料和副原料布料的α角基准角度调整为:36°、34°、32°、29.5°,对应的β角旋圈数分别为:3圈、3圈、3圈、2圈;通过调整α角基准角度使原料和燃料在高炉交替层状分布,呈漏斗和平台状的料面,料线大于3.1米,提高了煤气利用率。

10、方案四,此为基础方案的优选,在s1中,所述主原料是铁的氧化物,性能指标为:tfe=55%,碱度r2=cao/sio2=1.85-1.9,feo=8-10%,mgo 2.0-2.5%,转鼓指数在81%以上,所述副原料为烟煤制成的煤粉,性能指标为:挥发分控制≯25%,所述主燃料是具有一定的强度和耐磨性的碳质可燃发热剂,性能指标为:冷态抗碎强度m40:86%-92%,耐磨强度m10:≥6.8%,热态强度csr≥50%,焦炭反应性cri≥30%,平均粒度50mm-55mm。

11、方案五,此为基础方案的优选,在s1中,氧气温度为10℃-30℃,纯度≥90%;采用全氧冶炼,提高了风口的燃烧温度,降低了炉腹的n2含量,还提高了还原性气体在炉内动力学的反应速率。

12、方案六,此为基础方案的优选,在s3中,脱除炉顶煤气中的co2的步骤为:

13、步骤一:首先将炉顶煤气通过粗除尘装置、干法除尘装置去除固体杂质;

14、步骤二:然后将去除固体杂质后的炉顶煤气通过煤气管道进入脱碳煤气精除尘装置的水洗装置中,对炉顶煤气进行降温和洗涤;

15、步骤三:然后将经过煤气精除尘装置降温处理的炉顶煤气通过螺杆式压缩机进行加压,炉顶煤气先经过螺杆式压缩机进口t型过滤器后,进入螺杆式压缩机中进行压缩;

16、步骤四:然后采用喷液冷却循环水对螺杆式压缩机进行降温,被压缩的炉顶煤气和喷液冷却循环软水共同进入压缩机气液分离器中,压缩煤气与冷却软水经过分离后由顶部第一分支进入吸收塔中;通过气液分离器分离器的喷液冷却循环软水利用喷液软水冷却器与压缩机循环冷却水装置中的冷却水进行换热降温;经过喷液软水冷却器换热降温后的喷液冷却循环软水经过喷液过滤器,再次循环至螺杆式压缩机的喷液喷嘴入口处进行循环使用;

17、步骤五:吸收塔底部吸收完co2的半贫液变成富液,通过液力透平装置将高压富液能量回收,进入闪蒸罐,经过闪蒸罐闪蒸后的富液依靠液体压力差压入再生塔的上部进行co2再生解析;

18、步骤六:解析再生co2后的富液成为半贫液,由再生塔的底部排出,然后半贫液经过空冷器冷却,通过溶液泵增压后送入吸收塔中继续吸收co2。

19、将炉顶煤气经过除尘降温后采用一段吸收加一段再生工艺;将炉顶煤气的co2降低至3%以下,然后循环利用,不仅能满足富氢碳循环氧气高炉降低碳排放的需求,同时还能减少固体燃料的消耗、降低能耗和提高效率。

20、方案七,此为基础方案的优选,在s3中,煤气加热炉加热脱碳煤气采用燃烧蓄热期、煤气加热期和切换期三种工作状态在三座煤气加热炉之间交替循环进行;

21、a:煤气加热炉燃烧蓄热期,首先打开助燃风机和助燃空气阀门,为煤气加热炉的燃烧提供助燃空气,然后打开烟气阀门和燃烧煤气阀门,使燃烧煤气和助燃空气通过管道进入煤气加热炉内进行燃烧,燃烧生成的高温烟气对煤气加热炉内的耐材进行加热,使热量储存在一座煤气加热炉的耐材内;

22、b:燃烧蓄热期转煤气加热期时,首先关闭第一座煤气加热炉的助燃空气阀门和燃烧煤气阀门,然后打开第二座煤气加热炉的助燃空气阀门、氮气吹扫阀和烟气阀门,使用氮气对煤气加热炉内的气体进行吹扫;当烟道中的co<1%,o2<0.5%时,关闭第二座烟气阀门;然后打开第二座煤气加热炉的脱碳冷煤气阀门,当第二座煤气加热炉内的压力与第一座煤气加热炉送往组合风口的煤气压力相差小于5kpa时,将脱碳冷煤气阀门完全打开,当脱碳冷煤气在第二座煤气加热炉中加热至910℃-1250℃时,打开脱碳热煤气阀门,使加热后的脱碳煤气通入富氢碳循环氧气高炉中;

23、c:煤气加热期转燃烧蓄热期时,首先关闭脱碳热煤气阀门和脱碳冷煤气阀门,然后打开废气阀、助燃空气阀门和氮气吹扫阀,使用氮气对煤气加热炉内的气体进行吹扫,当烟道中的co<1%时,打开烟气阀门,开启助燃空气阀门、燃烧煤气阀门,确保蓄热期的初始点火阶段安全点炉;

24、脱碳煤气加热采用三座煤气加热炉交替循环进行,并在交替循环过程中至少有一座煤气加热炉处于加热期,从而实现对组合风口喷吹的脱碳煤气进行连续加热。

25、方案八,此为基础方案的优选,在s4中,富氢碳循环氧气高炉中产生的co2+h2o的热值为6000kj/nm3-7000kj/nm3;富氢碳循环氧气高炉中产生的co2+h2o的热值较高,混合炉顶煤气由炉顶排出后,一部分可以进入脱碳系统循环利用,另一部分炉顶煤气可以经过除尘后进入煤气系统用户及煤气加热炉燃烧蓄热使用。

26、方案九,此为基础方案的优选,在步骤三中,将炉顶煤气由150kpa-200kpa加压至1000kpa-1700kpa;通过增加炉顶煤气的压力,延长了炉顶煤气在富氢碳循环氧气高炉内的滞留时间,从而提高了炉顶煤气还原铁的速率,降低了燃料消耗量,提高了炉顶煤气利用率,且高压操作还能够增加风量,提高生铁的产量。

27、方案十,此为基础方案的优选,在步骤三中,所述煤气精除尘装置上并联有两台螺杆式压缩机,每台所述螺杆式压缩机处理的炉顶煤气流量为60000nm3/h-77250nm3/h。

- 还没有人留言评论。精彩留言会获得点赞!