一种铅黄铜及其制备方法与流程

本发明属于黄铜,具体涉及一种铅黄铜及其制备方法。

背景技术:

1、气门嘴是一种独立的阀体装置,是用于给轮胎充气和放气的小部件,它通常由金属或其它材料制成,形态和尺寸各异。气门嘴的主要功能是在需要时给车辆轮胎充入空气,或者在不需要时放出空气,以保持轮胎气压在合适的范围内。气门嘴是确保轮胎正常工作和行车安全的关键部件。

2、现有的气门嘴的加工工艺:黄铜线材→冷镦→搓牙→数控中心加工→退火→打弯。加工流程中涉及冷镦、切削加工、打弯等工序,对铜材的冷镦性能、切削性能、折弯性能要求高。现有技术中较多采用c3601铅黄铜合金作为黄铜线材的材料。

3、c3601铅黄铜是一种具有优良性能的含pb黄铜合金,具有较好的切削加工性能,钻孔性能,易于进行钻孔操作,具有良好的延性和韧性,能承受冷、热压力加工,适用于自动车床、数控车床加工各种冷镦、折弯和铆接件。

4、目前的c3601铅黄铜材料,虽然切削性能满足气门嘴加工要求,但是冷镦成型时存在2%左右开裂,折弯时存在5%左右的开裂问题,严重开裂的气门嘴在检验时很容易被挑选出来,而轻微开裂的一般不容易被挑选出来,少数折弯不良的气门嘴安装到轮胎上,给车辆行驶的安全性带来影响。

5、公开号为cn111304488a的发明专利申请公开了一种耐应力开裂铅黄铜棒材,其特征在于包括以下质量百分组成,cu:58.0~60.0wt%,pb:0.8~1.9wt%,fe:0.10~0.20wt%,ni:0.5~2.0wt%,p:0.003~0.02wt%,余量为zn和不可避免的杂质。本发明在传统铅黄铜的基础上添加fe、ni,提高了基体中α相的比例,使得α相和β相以等轴晶存在,材料内部的组织更加均匀,减少了应力集中,降低了焊接后开裂的风险。

6、公开号为cn111663063a的发明专利申请公开了一种适用于高速自动化加工的铅黄铜棒材,按重量百分比计,包括以下组分:cu 57.5-59.5%,pb 2.7-3.5%,sn 0.01-0.3%,fe 0.01-0.3%,其他金属元素≤0.3%,余量为锌和不可避免的杂质;其中,其他金属元素为镁、钙、铈、磷中的一种或多种;本发明还提供该铅黄铜棒材的制备方法。本发明生产晶粒度5-15um,α相比例为65-85%,铅颗粒数量大于12000个/mm2的铅黄铜棒材,切削性能极优,适用于自动化、智能化、高速化和精密化的加工需求。

7、但上述两个专利公开的黄铜在冷镦成型时的抗开裂性能有待进一步提升,因此,针对以上问题,需对现有的c3601黄铜进行改进,解决现有c3601黄铜加工气门嘴时容易出现的冷镦开裂和折弯开裂问题。

技术实现思路

1、本发明提供了一种铅黄铜,该铅黄铜具有较好的抗冷镦开裂和抗折弯开裂性能。

2、本发明提供了一种铅黄铜,该铅黄铜的质量百分比组成为:cu:60.0-63.0wt%,pb:1.1-2.6wt%,fe≤0.04wt%,al≤0.06wt%,sn≤0.1wt%,余量为zn;

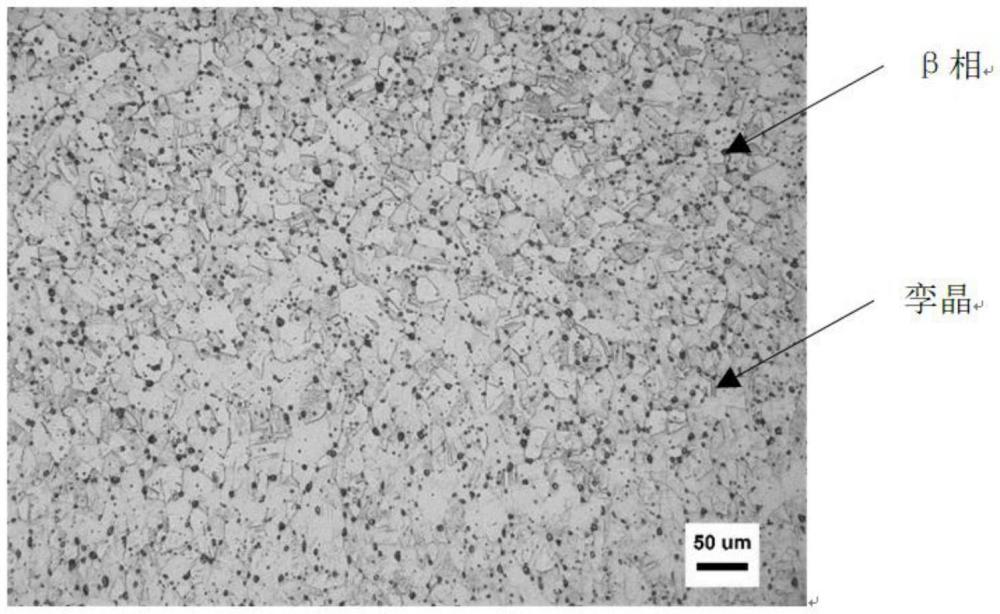

3、所述铅黄铜的组织包括孪晶,所述孪晶在铅黄铜中的面积占比为15-30%。

4、cu:cu含量高低影响黄铜组织中α相和β相的比例,当cu含量低于60wt%时,黄铜β相比例明显增多,β相是一种硬脆相,气门嘴折弯加工时容易开裂。当cu含量超过63.0wt%以后,黄铜常温组织β相比例逐渐减少,最后变成单一α相组织,由于pb的存在,热加工时极易因pb热脆而开裂。

5、pb:pb在黄铜中以独立相存在,呈游离质点分布在晶界或晶内,提高黄铜切削性能的同时也降低了黄铜的塑性,pb相的形貌、数量及分布比例影响也影响黄铜的冷镦性能。随着pb含量的提高,黄铜的切削性能逐渐提高,当pb含量低于1.1wt%,无论如何细化pb相颗粒,单位面积pb相分布数量均不会超过9000个/mm2,导致其切削性能不能满足气门嘴精密加工对材料切削性能的要求;当pb含量超过2.6wt%以后,黄铜切削性能提升不太明显,但是pb含量过多,使黄铜产生冷脆,材料的冷镦性能变差,因此在本发明黄铜中,pb含量控制在1.1-2.6wt%。

6、fe:过量的fe会导致晶粒过于细化,增加了材料冷镦变形抗力,当fe含量在本发明合金中含量0.04wt%以下时,对冷镦变形的影响较小。

7、由于铅黄铜常见杂质元素al、sn通过强烈的固溶强化作用,使得黄铜硬度提高,不利用气门嘴的冷镦变形,因此,在本发明铅黄铜中,杂质元素al、sn含量应分别控制在0.06wt%、0.1wt%以下。

8、优选地,所述铅黄铜的组织还包括α相,以及位于α相内部和边界的β相和pb相,所述β相的面积占比为3-8%,所述pb相的平均尺寸≤2.8μm,pb相的分布数量≥9000个/mm2。

9、本发明提供的铅黄铜的相组成还包括α相为基体相,β相和pb相均匀分布于α相内和相界上,其中,β相面积占比在3-8%,β相面积占比高,材料塑性变差,冷镦及折弯易开裂,β相面积占比过少,铅黄铜热加工时容易因pb在单相黄铜中热脆性而开裂;pb相平均尺寸≤2.8μm,pb相的分布为9000个/mm2以上,这是因为pb质点越微细,分布就越均匀,对含pb黄铜基体塑性的影响越小,对冷镦和折弯的负面影响越小。此外,pb相分布数量还影响铅黄铜的切削性能,单位面积内pb相分布数量越多,铅黄铜的切削性能越好。

10、进一步优选地,cu的含量为60-61wt%,pb含量为:2.1wt%<pb≤2.6wt%,pb相平均尺寸≤2μm,pb相的分布数量≥14000个/mm2。

11、在较低的cu含量下,β相面积占比较高,β相相比α相能溶解更多的pb,而未溶解的以单质形式存在的pb能够降低对铅黄铜冷镦和折弯性能的负面影响,同时由于单质pb相破坏了黄铜基体的连续性,使得黄铜切削加工时容易断屑,但会导致黄铜冷镦和折弯容易开裂,本发明通过控制pb相平均尺寸在较低水平,以及控制pb相的分布数量在较高的水平,pb相含量在较高水平,以保证较好的切削性能的同时,改善铅黄铜的冷镦性能和折弯性能。

12、进一步优选地,cu的含量为61-62wt%,pb的含量为:1.6<pb≤2.1wt%,pb相平均尺寸≤2.5μm,pb相的分布数量≥12000个/mm2。

13、进一步优选地,cu的含量为62-63wt%,pb的含量为:1.1<pb≤1.6wt%,pb相平均尺寸≤2.8μm,pb相的分布数量≥9000个/mm2

14、在cu含量适量增加时,由于β相面积占比降低,β相能溶解的pb减少,未溶解以单质形式存在的pb对铅黄铜冷镦和折弯性能的负面影响增大,此时应适当降低pb的含量来削弱这种负面影响,由于脆性的β相面积占比降低,pb相的平均尺寸可以适当的增加,即pb相的平均尺寸的上限可以适当的放大,pb相的分布数量可以适当的降低,即pb相的分布数量的下限可以适当的放大,而使得制得的铅黄铜仍然具有较好的冷镦性能、折弯性能和切削性能。

15、优选地,所述铅黄铜的晶粒度为25-45μm。金属的冷镦和折弯变形是由于晶粒的滑移和晶粒本身的变形而发生的,过小的晶粒度,晶粒数量必然增多,虽然变形能够较均匀地分散到各个晶粒,不容易形成应力集中,因而开裂倾向小,但是晶粒越小,晶粒数量越多,对外反映出变形抗力较大,又会使得冷镦变形困难,增加开裂的倾向;如果晶粒度超过45μm以后,晶粒较为粗大,气门嘴折弯时弯曲部位会出现橘皮现象。

16、优选地,所述铅黄铜的抗拉强度rm:370-420mpa,屈服强度rp0.2:270-340mpa,硬度hrb:56-80,延伸率a:15-28%。屈服强度、延伸率和硬度大小能反映材料的冷镦性能优劣,屈服强度越低,延伸率越高,硬度越低,说明材料的冷镦性能和折弯性能越好,但是作为气门嘴来说,需要保持较高的强度,防止服役过程中受力易变形而漏气。

17、本发明还提供了一种铅黄铜的制备方法,该制备方法的工艺流程包括:熔炼→水平连铸→挤压→第一次拉拔→退火→第二次拉拔。

18、按照所述的铅黄铜的各组分的质量百分比进行配料、熔炼;

19、所述第一次拉拔的加工率为18-30%;

20、所述退火的温度为450-560℃,保温时间为90-300min。

21、本发明通过控制第一次拉拔的加工率以提供形成孪晶的能量,同时避免晶粒过小,然后在通过合适的退火温度和保温时间,得到占比较高的孪晶,合适的pb相尺寸和晶粒度。

22、在挤压坯酸洗后通过第一次拉拔拉伸到中间规格,加工率需控制在18~30%,这是因为中等变形量有利于退火孪晶的形成,对应本发明铅黄铜,盘拉加工率低于18%和超过30%情况下,退火出现的孪晶占比少;此外加工率过低,挤压坯原始晶粒破碎不均匀,导致退火再结晶晶粒大小不一,当盘拉加工率超过30%以后,挤压坯原始晶粒破碎较为充分,退火再结晶晶粒度小于25μm,气门嘴冷镦时变形抗力增大,易出现开裂。

23、在拉伸后的硬态线坯需退火以恢复塑性的同时,获得适量的孪晶,以及合适的pb相尺寸和晶粒度,退火温度为450~560℃,从常温开始升温的升温时间为45-180min,到设定温度后,保温时间为90-300min,退火后的线坯通过酸洗清除表层氧化皮。

24、优选地,所述退火温度为450~510℃,保温时间为120-210min。本发明通过进一步控制退火温度和保温时间,尽量减少pb相熔合长大,使得pb相更好的保持挤压组织的细小粒状,如果退火温度较低,再结晶晶粒度小,平均晶粒度低于25μm,气门嘴冷镦和折弯时开裂风险加大;如果退火温较高,则平均晶粒度和pb相尺寸会增加,保温时间较短,再结晶晶粒均匀性较差;保温时间较长,pb相的尺寸会逐渐长大。

25、优选地,所述挤压的温度为620-720℃,挤压比为50-300,挤压速度为4-16mm/s。本发明通过控制挤压温度减少pb相的聚集长大获得合适尺寸的pb相,通过控制挤压比和挤压速度获得均匀一致的,尺寸合适的晶粒度。

26、进一步优选地,在挤压前将铸锭加热到620-720℃,加热时间为20-60min。本发明通过控制挤压前加热时间和加热温度,以减少pb相颗粒熔合聚集长大,避免挤压毛坯pb相分布数量大幅度减少。本发明采用电磁感应加热炉加热,感应加热相比其他加热方式,由于电流透入深度大,可以进行深层加热,可缩短加热时间。

27、进一步优选地,本发明黄铜挤压采用较低温度、大挤压比的挤压工艺,挤压温度控制在620~690℃,挤压比控制在200~300,挤压速度8~13mm/s,其目的是低温加热避免铸锭组织的pb相聚集长大,大挤压比变形可使获得均匀一致的再结晶晶粒,但挤压比过高,超过300以后,挤压再结晶晶粒细小,由于本发明后道加工退火不宜采用高温退火,成品晶粒度较难调控到25-45μm的范围。

28、优选地,所述熔炼的温度为1000-1090℃,保温的温度为1040-1080℃。本发明按所需成分进行配料,在电炉中熔炼,熔炼温度为1000~1090℃,待全部金属熔化并且化验成分合格后将铜水转入保温炉,保温温度为1040~1080℃。

29、优选地,所述水平连铸的铸造温度1040~1080℃,牵引时间1~7s,牵引节距1~10mm,停顿时间0.1~3s,反推时间0.1~3s,反退节距0.5~4mm,退停时间0.1~3s,铸锭锯切长度550~1500mm。在水平连铸前保温炉铜水通过结晶器凝固,水平方式为连续牵引铸锭。

30、优选地,所述第二次拉拔的加工率为7~16%。成品加工率低于7%,材料的抗拉强度偏低;成品加工率超过16%,因加工硬化作用,线材的塑性的差,气门嘴冷镦和折弯容易开裂。

31、另一方面,本发明还提供了一种所述的铅黄铜在气门嘴、继电器、接线端子、接插件、冷镦件、弯折件和铆接件上的应用。

32、与现有技术相比,本发明的有益效果为:

33、本发明通过控制cu含量以限制β相的占比,提升铅黄铜的塑性从而提升抗冷镦开裂和抗折弯开裂性能,同时控制pb的含量,保持铅黄铜的切削性能的同时,减少pb元素对冷镦和折弯的负面影响。

34、本发明通过控制孪晶的占比的下限使得铅黄铜具有多个滑移系方向,在冷镦和折弯时,晶体易于滑移,宏观上提升了铅黄铜的延展性,并降低pb相对铅黄铜冷镦和折弯的影响,本发明通过控制孪晶的占比的上限避免了合金的塑性各向异性增加,使得材料的强度下降的问题。

- 还没有人留言评论。精彩留言会获得点赞!