一种制芯设备用模具及其固化方法、应用与流程

本发明主要涉及制芯机模具的,具体为一种制芯设备用模具及其固化方法、应用。

背景技术:

1、制芯机是射芯机、冷芯机与壳芯机的统称,主要包括射砂机构、合模机构、热固化箱以及抽芯脱模机构等,制芯机是将砂芯高速射入芯盒内,在一定温度条件下,通过高温气体,使得芯盒内的砂芯快速成型,硬化,制得成品,一个循环周期仅需十几秒至几十秒,便可生产出供浇铸用的砂芯,用制芯机制造的型芯尺寸精确,表面光洁,广泛应用于铸造机械业中。

2、目前制芯机采用的模具中,一般的冷、热芯模具固化普遍是通过位于模具顶部的射砂口注入气体,固化砂芯,即射砂和注气共用同一个孔洞,这种设计方式就会造成模具上远离射砂口位置的砂不能快速的进行固化,使得砂芯固化不够均匀,大大降低了砂芯产品的质量,且对于那些大件和高件而言,从模具顶部的射砂口注入气体,气体在砂中渗透的效果就更慢,耗时更长,大大降低了工作的效率。

3、如本技术人在先申请的专利,专利名称为一种用于制芯机的正负压射砂机构,专利申请号为2022110845390,该射砂机构中射砂和固化气体均通过顶部的射砂口注入,固化气体与砂芯的外表面相接触,进行固化处理,由于固化气体是从顶部喷入,固化气体难以均匀对砂芯的各个区域进行固化,会出现固化不均匀的情况,尤其是涉及到大件或者高件的砂芯,其底部的固化效果很差,且从上部射砂口进行固化,很可能会出现砂芯上外表面已经固化完全,但是其底部以及内部仍处于未完全固化的状态,固化不均匀、固化效果较差。

4、此外,由于固化气体通常是高温热气,从顶部喷砂口注入后,注入结束后,固化气体容易从喷砂口外溢,导致型腔内的固化气体减少,影响固化效果,且固化成本提高。

5、鉴于上述问题,本发明申请人经过不断深入地研究,研制出了一款制芯设备用成型固化模具及其固化方法,将射砂口与固化气体注入口分离,且通过改变固化方式,显著提高固化效果,使其更加适用于大型砂芯的固化处理。

技术实现思路

1、为解决上述技术问题,本发明的目的之一在于提供一种制芯设备用模具及其固化方法、应用,将射砂口与固化气体注入口分离,且通过改变固化方式,显著提高固化效果,固化更加均匀,且更加适用于大型砂芯的固化处理。

2、本发明解决上述技术问题采用的技术方案为:

3、第一方面,本发明提供了一种制芯设备用模具的固化方法,包括以下步骤:

4、s1:射砂成型,在合模状态下,将型砂从模具本体上的射砂喷口射入型腔内,用于成型砂芯;

5、s2:加热固化,利用多个进气通道将加热至气态的固化介质注入型腔内部,与砂芯周侧接触后扩散渗透,并从所述砂芯的四周对其进行固化,且所述进气通道的进气端与所述射砂喷口相分离。

6、在第一方面的一些可实现的方式中,加热至气态的固化介质通过多个所述进气通道注入砂芯内腔,与其内侧壁相接触后扩散渗透,从所述砂芯内部对其进行固化。

7、在第一方面的一些可实现的方式中,在砂芯成型前,利用抽芯组件上的进气通道对型腔内部进行负压抽真空处理,使得型腔内的型砂快速附着于所述抽芯组件外侧壁,同时充实型腔内部。

8、在第一方面的一些可实现的方式中,所述固化介质包括固化剂和固化促进剂中的至少一种;

9、和/或,所述固化剂包括空气、二氧化碳、六亚甲基四胺以及柠檬酸中的至少一种;

10、和/或,所述固化促进剂包括胺类固化促进剂、酸酐类固化促进剂、金属盐类固化促进剂以及硅烷偶联剂中的至少一种。

11、在第一方面的一些可实现的方式中,所述加热固化步骤中将加热后的空气注入型腔内部,从所述砂芯内部对其进行固化,固化完成后,开模,并取出抽芯组件后得到固化后的砂芯。

12、在第一方面的一些可实现的方式中,所述加热固化步骤中先将加热至气态的固化剂或固化促进剂注入型腔内部,并与砂芯内腔侧壁接触后扩散渗透,从所述砂芯内部对其进行固化,实现一次固化;

13、然后再将加热后的空气注入型腔内部,并与砂芯内腔侧壁接触后扩散渗透,从所述砂芯内部对其进行固化,实现二次固化,固化完成后,开模,并取出抽芯组件后得到固化后的砂芯。

14、在第一方面的一些可实现的方式中,所述加热固化步骤中将加热至气态的固化剂或固化促进剂和加热后的空气混合后,将混合气体注入型腔内部,从所述砂芯内部对其进行固化,固化完成后,开模,并取出抽芯组件后得到固化后的砂芯。

15、在第一方面的一些可实现的方式中,所述空气被加热后的温度为170℃~300℃;

16、和/或,所述空气被加热后的压力为0.1mpa~0.8mpa

17、第二方面,本发明提供了一种制芯设备用模具的固化方法的应用,采用上述制芯设备用模具的固化方法对型砂进行固化处理;

18、所述固化方法适用于热芯或者冷芯工艺;

19、和/或,所述固化方法适用于制芯机、射芯机、冷芯机及各种制芯设备。

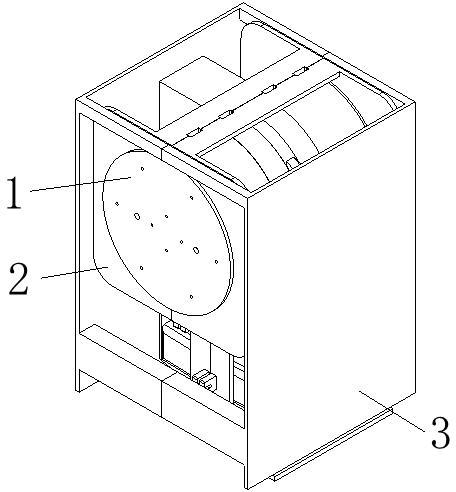

20、第三方面,本发明提供了一种制芯设备用成型固化模具,上述制芯设备用模具的固化方法对型砂进行固化处理,所述模具包括抽芯组件和模具本体,所述抽芯组件和模具本体配合形成型腔,所述型腔内用于成型砂芯;

21、所述模具本体上开设有射砂喷口,所述射砂喷口位于型腔的顶部;

22、所述抽芯组件上设有进气通道,所述进气通道的出气端位于所述砂芯内腔,所述进气通道用于将气体导入所述砂芯内腔,并从所述砂芯内部对其进行固化。

23、在第三方面的一些可实现的方式中,所述抽芯组件包括沿第一方向布置的第一抽芯,所述第一抽芯用于成型所述砂芯的第一内腔;

24、所述第一抽芯的周向侧壁上开设有第一出气口,所述第一抽芯上与外界相接触的端面设有第一进气口,且所述第一进气口与第一出气口之间形成第一进气通道;

25、和/或,所述第一出气口的数量不限于一个。

26、在第三方面的一些可实现的方式中,所述抽芯组件包括沿第二方向布置的第二抽芯,所述第二抽芯用于成型所述砂芯的第二内腔;

27、所述第二抽芯的周向侧壁上开设有第二出气口,所述第二抽芯的轴向端部设有与外界相连通的第二进气口,且所述第二进气口与第二出气口之间形成第二进气通道;

28、和/或,所述第二出气口的数量不限于一个。

29、在第三方面的一些可实现的方式中,所述第二抽芯为一对,对称设于所述第一抽芯的两侧;

30、和/或,所述第二抽芯包括抽芯本体,所述抽芯本体为圆筒结构,且所述抽芯本体位于型腔内部的端面开设有第二出气口;

31、和/或,所述抽芯本体包括进气端面,所述进气端面用于从外侧封闭抽芯本体的内腔,且所述进气端面上设有第二进气口。

32、在第三方面的一些可实现的方式中,所述抽芯本体内腔内安装有进气管道,第二进气口与所述第二出气口之间通过所述进气管道实现连通;

33、所述进气管道的数量不限于一个;

34、和/或,当所述进气管道数量超过一个时,每个所述进气管道的进气端均与所述第二进气口相连通。

35、在第三方面的一些可实现的方式中,所述进气管道的周向侧壁设有贯穿的第三出气口;

36、和/或,所述第三出气口的数量不限于一个。

37、在第三方面的一些可实现的方式中,所述进气管道与所述抽芯本体之间具有间隙,且所述进气管道远离进气端面的一侧设有第三出气口,或者所述进气管道远离进气端面的一侧为敞口设计。

38、在第三方面的一些可实现的方式中,所述第一抽芯背离所述射砂喷口的端部设有振动器;

39、和/或,所述振动器的数量不限于一个。

40、与现有技术相比,本发明的有益效果为:

41、(1)本发明通过两个模具本体上的多个射砂喷口,实现了从模具本体上部快速喷砂,进入抽芯和模具本体之间构成的型腔内,且第一抽芯组件和第二抽芯组件上的多个出气口,实现从不同方向以及不同部位对抽芯组件内腔进行负压抽真空处理,负压状态下,型腔内的型砂可以快速附着和充实到抽芯的表面各个部分,在缩短了时间的同时,使得分布的更加均匀,再将正压加热后的气体注入抽芯组件内腔内,并通过出气口进入砂芯内部,并与砂芯内侧壁相接触扩散渗透,实现对砂芯的加热固化,当使用固化剂时,固化剂会受热膨胀,加快渗透和扩散,进一步提高了加固的效果,改善了产品的质量。

42、(2)本发明通过多个进气通道的设计,实现了在抽芯组件内腔内快速负压抽真空和正压注入大量的热气,由第一抽芯和第二抽芯上的多个出气口,大大加快了对型砂固化的速度,同时使得对型腔内每一处砂固化的程度相同,更加的均匀,提高了固化的效果和产品的质量,更加适合大件和高件,相比于传统的制芯机模具,只能从模具顶部的射砂口注入气体,气体在砂中渗透的效果差,会产生速度慢,扩散不均匀,耗时长等问题,还避免了远离射砂口位置的型砂,无法更好的固化缺陷,能够在短时间内对砂芯各个部分快速均匀固化。

43、(3)本发明通过在底板上设置的振动器,实现了对模具的不同方位进行微震动,来提高砂的流动性,从而提高了砂芯的紧实度,进一步提高砂芯产品的质量。

44、(4)由于传统制芯工艺是通过射砂口气体固化或单一加热固化所以速度慢,而本发明中则是通过热气正压射入模具型腔内,由于负压抽真空时去除了模具型腔内气压热气可以快速固化砂型与砂芯。由于负压抽真空将砂子快速吸附到模具砂型密度好,再加热气多方向内部正压固化,所以固化均匀而且快,所以成型砂型质量好、速度快。

45、以下将结合附图与具体的实施例对本发明进行详细的解释说明。

- 还没有人留言评论。精彩留言会获得点赞!