一种短流程低成本氰化提金系统及其控制方法与流程

本发明属于贵金属的提炼,涉及一种氰化提金系统,并涉及所述氰化提金系统的控制方法。

背景技术:

1、氰化提金是指以碱金属氰化物或环保提金剂的水溶液作溶剂,溶解金矿石中的金,使金由单质状态变为离子状态,然后在含金的溶液中采用锌粉置换或电沉积等手段使离子金转为单质金,从而在矿石中提取金的方法。氰化提金主要包括浸出、洗涤、碳吸附、氰渣脱水等步骤。其中,浸出是在含氧的氰化物溶液中使金溶解的过程;洗涤是降低浸出后含金溶液金离子浓度的过程;碳吸附是从完成氰化浸出的含金溶液中用活性炭吸附回收金离子的过程。氰化提金涉及金粒状态、矿浆浓度、氰化物或环保提金剂浓度、氧浓度、ph值以及浸出时间等影响因素。

2、传统的氰化浸出装置为机械搅拌浸出槽,其槽体为钢板卷制焊接,中间设中空轴和搅拌叶轮,中空轴起充气作用,叶轮起搅拌矿浆作用。传统的氰化洗涤装置为单层或多层浓密机,通过逆流洗涤原理,降低矿浆中含金溶液金离子浓度,形成贵液和贫液。上述装置工程造价高,施工周期长,能耗高,占地表积大,对氰化提金系统新建或改扩建,以及日常运营成本控制造成一定影响。另一方面,采用传统的氰化浸出装置和氰化洗涤装置普遍存在浸出效率低和浸出后氰渣含水率高的缺陷。

技术实现思路

1、本发明所要解决的技术问题是,提供一种短流程低成本氰化提金系统及其控制方法,第一、大幅度降低系统投资费用和占地面积,缩短施工周期和工艺流程,降低生产成本和操作管控难度,并在此基础上进一步提高浸出池、沉降池和沉淀池的有效容积以及处理能力;第二、进一步提高浸出效率,降低浸出后氰渣含水率。

2、本发明的技术方案如下:

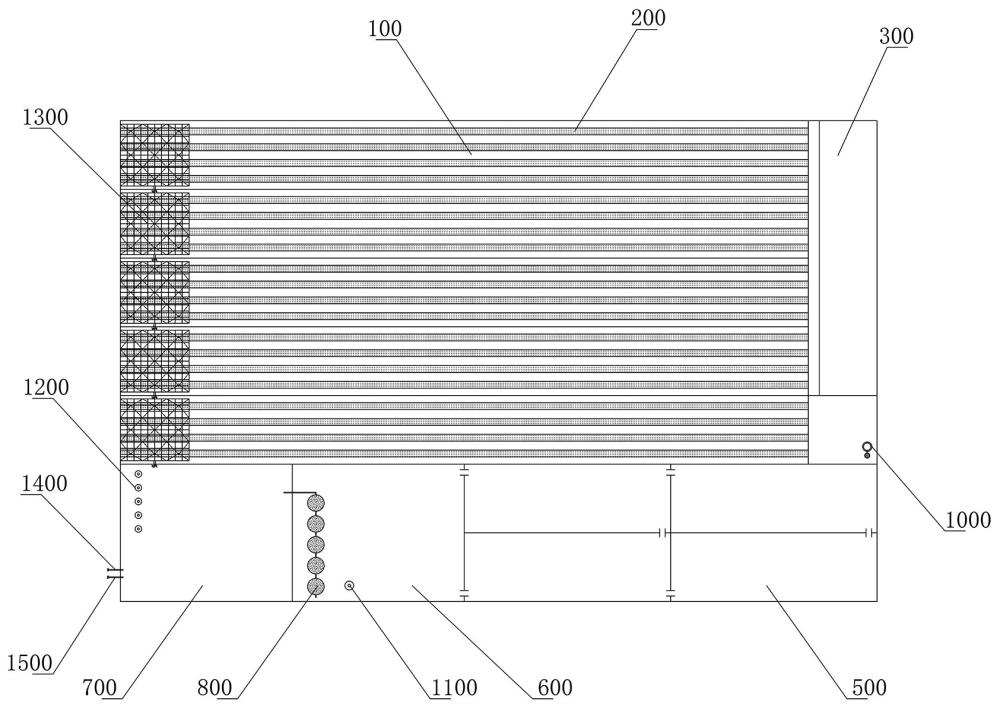

3、一种短流程低成本氰化提金系统,包括浸出池、沉降池、沉淀池、贵液池和贫液池,所述浸出池为长方体状,末端设有排液管和位于排液管上方的溢流管;浸出池下方沿长度方向设有至少两条排渗沟,排渗沟上端部设有排渗装置;排渗装置的上表面具有作为浸出池池底面的防渗层,所述池底面具有沿长度方向自首端至末端高度逐渐降低的斜坡;所述浸出池上方设有能够沿浸出池长度方向变换位置的沸腾造浆装置;所述沸腾造浆装置包括分配器,分配器固定连接有纵向设置并用于自上而下插入浸出池内物料中的若干根造浆管;所述分配器一侧连接有软管形式的流体进管,该流体进管末端用于连接贫液管路、清水管路或者高压空气管路;浸出池上方设有用于向浸出池装填含金矿石、自浸出池挖取含金矿石和浸出过程中吊挂所述沸腾造浆装置的起重机;所述浸出池末端连接有池底低于所述排渗沟的渗液收集池;该渗液收集池连通所述排渗沟并且内部安装有用于将渗液收集池内渗液排至所述沉淀池的立式液下泵;所述浸出池设于地表以上;所述渗液收集池、沉淀池、贵液池、贫液池设于地表以下;所述沉降池一部分处于地表以上,另一部处于地表以下。

4、优选地,所述沉降池带有溢流槽和加料筒,底端连接有底流渣浆泵;加料筒连接所述溢流管,以便于浸出池上层浑浊液体依次经溢流管和加料筒流入沉降池;底流渣浆泵通过管路连接所述浸出池,以便于沉降池内沉降的矿浆外排返回浸出池;溢流槽通过管路连接所述沉淀池,以便于沉降池内上层清液溢流进入所述沉淀池;所述贵液池连接于沉淀池末端,以便于经沉淀池净化后的含金液体流入贵液池;贵液池上方设有碳吸附罐;贵液池内安装有用于抽取贵液池上清液的贵液潜水泵,该贵液潜水泵的出水端连接所述碳吸附罐的进水口,碳吸附罐的出水口通过管路连接所述贫液池;所述贫液池内安装有用于向浸出池输送贫液的贫液潜水泵;贫液池周边设有氰化钠或环保提金剂溶液添加管以及石灰溶液添加管。

5、优选地,所述浸出池有两个以上,它们在宽度方向并列布置,并且末端连通同一渗液收集池。

6、优选地,所述排渗装置包括从上侧覆盖排渗沟的排渗板,排渗板正上方安装有土工布,相邻排渗沟上方的土工布之间以及土工布与浸出池长度方向池壁之间浇筑有混凝土,所述防渗层位于该混凝土与土工布上表面。

7、优选地,所述分配器顶侧设有用于放置配重块的配重槽。

8、优选地,所述沉淀池由相互串联运行的多级子池组成;子池之间设有溢流口,正常生产时全部子池串联运行,需要清淤时单独停用清淤,其它子池正常串联运行。

9、优选地,所述浸出池数量根据以下公式计算确定:

10、公式:;

11、式中g—浸出池数量,个;

12、k—富余系数;

13、q—日处理矿量,吨/日;

14、t—按照沸腾造浆浸出试验确定的浸出时间,h;

15、a—浸出池长度,m;

16、b—浸出池宽度,m;

17、c—浸出池装填含金矿石料层厚度,m;

18、ρ—矿石堆比重。

19、优选地,所述沉降池包括圆柱筒和圆锥筒,所述溢流槽设置在圆柱筒上部;所述加料筒位于圆柱筒正上方;该圆柱筒下端连接圆锥筒的上端,圆锥筒底端连接所述底流渣浆泵;所述圆柱筒直径采用以下公式进行计算:

20、公式:;

21、式中 φ—圆柱筒直径,m;

22、k0—安全系数;

23、g—浸出池数量,个;

24、c1—给入沉降池的浑浊液质量浓度,%;

25、c2—沉降池排出底流矿浆质量浓度,%;

26、ρ—沉降池内悬浮物真比重;

27、s—沉降池单位面积在单位时间处理的悬浮物质量,t/(m2.h),s=vp/(r1-r2);

28、r1—沉降池给入浑浊液浓度为c1时的液固比;

29、r2—沉降池排出底流矿浆浓度为c2时的液固比;

30、vp—通过沉降实验确定的浑浊液体沉降至要求的底流浓度条件下悬浮物平均沉降速度,m/h。

31、基于所述的短流程低成本氰化提金系统的控制方法,步骤如下:

32、步骤一:采用抓斗向浸出池内装入含金矿石原料,表层修整摊平,表层由浸出池前端至末端形成与浸出池防渗层一致的坡度;

33、步骤二:向浸出池内注入贫液,要求贫液没过含金矿石原料层最高处;

34、步骤三:采用起重机吊挂沸腾造浆装置由浸出池前端开始自前至后分段进行沸腾造浆;沸腾造浆过程中,沸腾造浆装置首先充入高压空气,起重机挂钩下落,造浆管插入矿浆层至浸出池底部;过程中连续充入高压空气后,改为充入贫液;完成后,起重机挂钩提起并前移,进行下一段沸腾造浆;过程中部分液体经排渗板和排渗沟从浸出池底部排出,再经立式液下泵将渗液排至沉淀池净化;

35、沸腾造浆操作充入贫液时,浸出池上层浑浊液体自末端溢流管排出,经加料筒流入沉降池;浑浊液体在沉降池内净化后,溢流进入沉淀池进行二次净化;底流悬浮物浓度达到40%以上时,排入浸出作业结束的浸出池进行渗滤脱水;

36、步骤四:浸出池内沸腾造浆作业结束后,静置至上清液全部澄清,打开排液管,上清液自流排入沉淀池;含金液体经沉淀池净化后,流入贵液池;贵液经碳吸附罐回收金后,贫液排入贫液池;

37、生产过程中,为满足浸出化学反应需求,需根据消耗量连续向贫液池内补加氰化钠或环保提金剂溶液和石灰溶液,补加氰化钠或环保提金剂溶液和石灰溶液的贫液经贫液潜水泵给入浸出池或沸腾造浆装置循环利用。

38、优选地,排渗沟内含水率达到20%以下时,采用抓斗将氰渣取出。

39、相对于现有技术,本发明的有益效果在于:

40、本发明系统通过就地建设一个或数个浸出池,内部铺满含金矿石,并注入碱性的含氰溶液或环保提金剂溶液,为矿石浸出提供基础条件。浸出池顶部设置排液管,底部设置排渗沟,实现了浸出后固液分离和含金液体外排。浸出池一侧就地开挖建设设于地表以下的渗液收集池、沉淀池、沉降池、贵液池和贫液池,并设置碳吸附罐,实现了含金液体净化和金离子吸附回收。贫液通过潜水泵和沸腾造浆装置定时返回浸出池,提高了浸出效率同时,实现了矿石粗细自然分层,降低了浸出后氰渣含水率,并兼具贫液洗涤作用。本发明的氰化提金系统及控制方法能够起到浸出、洗涤、碳吸附、氰渣脱水等作用,投资费用低,施工周期短,且流程较短,生产成本低,易于操作管控。另外,浸出池、沉降池、沉淀池等构造简单,容积较大,可以获得较高处理能力。具体如下:

41、(1)本发明可以代替现有技术中的浸出槽、洗涤浓密机、脱碳筛和压滤机等设备设施,浸出池、渗液收集池、沉降池、沉淀池、贵液池、贫液池等建造费用绝大部分为土建投资,且部分设施采用地表开挖建设,同等处理能力下比现有技术投资可下降70%,占地面积可减少50%。

42、(2)本发明相对于现有技术,浸出池等设施可以发挥多种作用,一物多效,工艺流程短,设备设施集中,生产操作简单,易于实现生产自动化,岗位人员可减少30-40%。

43、(3)本发明中的沸腾造浆装置能够及时将氰化钠或环保提金剂、石灰、空气充入浸出池内,且部分液体穿透矿层,从底部排出,有力促进了浸出反应的高效进行。在连续的沸腾造浆作业下,造浆管不断插入料层内部充入高压空气和氰化钠或环保提金剂溶液,在此过程中,池内物料不断沸腾翻滚,含金颗粒、氧气、氰化钠或环保提金剂充分弥散接触,大幅提高了浸出化学反应强度,易于获得更佳的工艺指标。另外,浸出池内含金矿石原料实现了粗细分层,进一步强化了渗滤作用。过程中,底部粗颗粒中水分析出对上层细颗粒水分起到虹吸作用,进一步缩短了固液分离时间,且降低了氰渣含水率。本发明在最后一次沸腾造浆过程中,由于采用的为贫液,可以同步起到洗涤作用。另外,本发明系统生产中最终氰渣含水率往往高于原料含水率,如特殊情况下原料含水率较高,由于本发明对含金矿石原料为分批次间断性处理,可进行晾晒,降低其含水率。在上述条件下,最后一次沸腾造浆可以采用部分清水,进一步改善洗涤效果,减少有价金属流失。

44、(4)本发明生产过程中,含金矿石原料仅在作业开始和结束中进行装填和挖取,其余时间均置于浸出槽内,工艺运行仅对澄清液体或含少量悬浮物的浑浊液体进行输送、倒运,且大部分利用设施高差进行自流输送,运行能耗低,设备设施磨损轻,同等处理能力下运行成本比现有技术可下降60%以上。

45、(5)整套系统配置简单,工艺流程短,跑冒滴漏概率大幅降低,且实现了水量平衡,无污水外排,实现了本质上的安全环保。

46、(6)本发明通过对浸出池数量及沉降池圆柱筒径向尺寸进行精确计算,实现了系统运行的数字化精密控制。

- 还没有人留言评论。精彩留言会获得点赞!