一种光学镜片外周抛光用单级驱动设备的制作方法

本发明涉及机械抛光设备,具体涉及一种光学镜片外周抛光用单级驱动设备。

背景技术:

1、传统的镜片抛光设备通常由多个独立的功能模块组成,这些模块在执行镜片握持、旋转、抛光磨轮驱动与位移等操作时,分别依赖各自的驱动系统。这种分散式的设计在过去的小规模生产或对镜片精度要求不太高的场景下尚可满足基本需求。然而,随着现代光学产业朝着大规模、高精度、高效率方向发展,传统设备暴露出诸多局限性。一方面,多个独立驱动系统导致设备整体结构复杂、体积庞大,不仅占用大量的生产空间,而且增加了设备的制造成本和维护难度。另一方面,各功能模块之间的协同性较差,由于缺乏统一的动力源和精密的联动控制机制,在实际抛光过程中,容易出现诸如镜片握持与旋转不同步、抛光磨轮位移与镜片位置不匹配等问题,严重影响镜片的抛光质量和生产效率。

2、目前市场上常见的镜片抛光设备难以实现如本发明所设计的高效协同运作。例如,当握持动作完成后,由于各驱动系统之间的延迟和不协调,可能导致抛光磨轮不能及时到位进行抛。对于抛光磨轮的运动控制,现有设备缺乏对镜片外周尺寸变化的自适应协同能力。当镜片外径发生改变时,传统设备难以自动调整抛光磨轮的位置,通常需要人工干预辅助移动镜片,这不仅操作繁琐、耗时费力,而且容易引入人为误差,降低了生产过程的一致性和稳定性。

3、在设备的整体驱动架构上,多驱动系统的复杂性使得设备的能量转换效率较低,同时,由于各驱动系统的独立控制,设备的自动化程度受限,难以实现全流程的自动化抛光生产,需要较多的人工监控和操作步骤,这在大规模生产需求下,成为制约生产效率提升的关键。此外,传统设备的维护成本高昂,多个驱动系统和复杂的传动结构意味着更多的故障点,一旦某个部件出现故障,排查和修复的难度较大,导致设备停机时间长,影响企业的生产连续性和经济效益。

技术实现思路

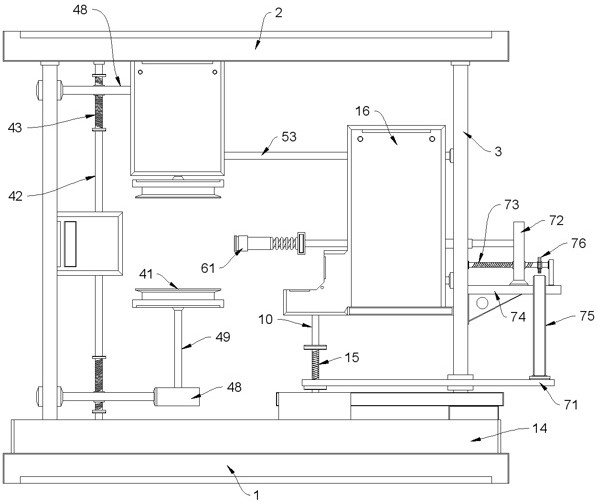

1、为解决上述问题,本发明提出了一种光学镜片外周抛光用单级驱动设备一种光学镜片外周抛光用单级驱动设备,包括底盘和顶盘,底盘和顶盘之间通过立板相固定;底盘和顶盘之间设置有对镜片进行握持的镜片握持部件,镜片握持部件包括上下两个握持接头板,两个握持接头板的握持端相对设置,镜片握持部件能驱动两个握持接头板相互靠近和远离;

2、设置有驱动较上一个握持接头板转动的镜片驱转部件,以在握持完成后驱动镜片转动,以便于对镜片整个外周面进行抛光;

3、镜片握持部件的侧方设置有抛光运转部件,抛光运转部件包括抛光磨轮,抛光运转部件能驱动抛光磨轮转动,并适应镜片外周尺寸的变化而带动抛光磨轮移动;

4、设置有驱动抛光磨轮及其连接部件整体横移的抛光位移部件,在抛光开始和完成时分别驱动抛光运转部件靠近和远离抛光运转部件,以适应镜片的握持和取出。

5、进一步的,底盘上安装有伺服电机,伺服电机的输出端连接有第一转杆,第一转杆的上方连接有第二转杆,第二转杆的顶部固定有主锥齿轮,主锥齿轮上啮合有副锥齿轮,副锥齿轮的侧壁固定有与立板转动连接的副杆。

6、进一步的,镜片握持部件还包括上下两根第一连杆,两根第一连杆的顶部和底部分别固定有两根握持丝杆,两根握持丝杆的顶部和底部分别固定有两个第二连杆,两根第二连杆分别与顶盘和底盘转动连接,上下两根第一连杆的底部和顶部分别固定有两个握持锥齿轮,其中一个立板的侧壁转动连接有侧杆,侧杆的外侧面固定有侧锥齿轮,侧锥齿轮与两个握持锥齿轮相啮合;两根握持丝杆的外侧面均连接有握持位移板,握持位移板与立板滑动连接,上下两个握持位移板分别通过两根驱转杆与上下两个握持接头板连接。

7、进一步的,镜片握持部件还包括固定于第一转杆外侧面的第一横移直齿轮,较下一端的第二连杆外侧面固定有第二横移直齿轮,底盘上滑动连接有主连接板,主连接板上固定有能与第一横移直齿轮啮合的第一横移齿板,主连接板上还固定有能与第二横移直齿轮啮合的第二横移齿板。

8、进一步的,第一转杆的外侧面还固定有棘轮,第一横移齿板远离镜片握持部件的一端底部固定有能与棘轮配合的棘爪板,当第一横移直齿轮正转带动第一横移齿板朝着镜片握持部件移动时,棘轮不带动棘爪板移动,当第一横移直齿轮反转时,棘轮带动棘爪板移动辅助复位,使得第一横移齿板移动至与第一横移直齿轮啮合。

9、进一步的,底盘顶部于主连接板前侧固定有防撞板,防撞板与主连接板滑动连接。

10、进一步的,镜片驱转部件包括固定于较上一根驱转杆外侧面的第一驱转锥齿轮,第一驱转锥齿轮的下方设置有能与第一驱转锥齿轮啮合的第二驱转锥齿轮,第二驱转锥齿轮的侧壁固定有与立板转动连接的长杆;两根驱转杆均延伸至对应的握持位移板内,驱转杆处于握持位移板内的一端固定有限位轮,驱转杆和限位轮与握持位移板转动连接;副杆和长杆的外侧面均固定有链轮,两个链轮之间通过链条进行连接。

11、进一步的,抛光运转部件还包括固定于抛光轮远离镜片握持部件一端的适应框,适应框内部开设有呈方形的滑道,滑道中滑动连接有方形滑块,方形滑块的一端固定有与立板转动连接的滑杆,滑杆靠近适应框的一侧外侧面固定有安装板,安装板和适应框之间固定有压缩弹簧,压缩弹簧套设于滑杆外侧;副杆的外侧面固定有宽直齿轮,滑杆上固定有与宽直齿轮相啮合的滑移直齿轮,宽直齿轮的宽度大于滑移直齿轮。

12、进一步的,第一转杆和第二转杆之间固定有竖移丝杆,抛光位移部件包括连接于竖移丝杆的外侧面的呈镜像l形的竖移板,竖移板与立板外壁滑动连接,滑杆穿过立板且与立板滑动连接,滑杆远离抛光磨轮的一端转动连接有横移台,靠近横移台的立板上转动连接有横移丝杆,横移丝杆与横移台连接,横移台的下方滑动连接有与立板相固定的支撑架,竖移板较上一端的内侧壁固定有竖移齿板,所以横移丝杆的外侧面固定有能与竖移齿板相啮合的竖移直齿轮。

13、进一步的,顶盘和立板上安装有多个保护壳以对部分部件进行保护。

14、本发明有益效果如下:

15、1、以单一的伺服电机作为核心动力源,实现了镜片握持、旋转、抛光磨轮驱动与位移等多个功能的高度协同运作。在整个抛光过程中,从镜片的初始握持到抛光磨轮的定位、镜片的稳定旋转直至抛光完成后的复位操作,各个动作之间衔接同步。例如,在握持动作驱动时,相关部件的联动能够迅速且稳定地将镜片固定在合适位置,同时抛光位移部件同步运转,使抛光磨轮准确地移动到镜片外周的起始抛光位置,避免了传统设备中因协同不畅导致的时间延迟和位置偏差,极大地提高了抛光效率和质量稳定性。

16、2、借助宽直齿轮、滑移直齿轮、滑杆、方形滑块、适应框以及压缩弹簧之间的精妙配合,当镜片外周尺寸发生变化时,抛光磨轮能够自动调整其位置和与镜片之间的接触压力,确保在整个抛光过程中始终与镜片外周保持良好的贴合状态。这种自适应能力不仅减少了因镜片尺寸差异而需要人工调整的繁琐过程,提高了生产的自动化程度,还能够有效避免因磨轮与镜片贴合不当导致的抛光不均匀等问题,显著提升了镜片的抛光精度和表面质量。

17、3、采用单级驱动模式极大地提高了能源利用效率。相较于传统多驱动系统中能量在多个驱动单元和复杂传动环节的分散损耗,本发明将动力集中由伺服电机供给,并通过合理的传动结构将能量高效地传递到各个功能部件,减少了不必要的能量浪费,降低了企业的长期运营成本。同时,设备的整体结构得到了显著简化,减少了大量的传动部件和独立驱动单元,这不仅使得设备的体积更加紧凑,节省了生产空间,而且降低了设备的故障风险和维护难度。一旦出现故障,由于结构相对清晰简单,维修人员能够更快速地定位和修复问题,缩短了设备的停机时间,保障了生产的连续性,提高了企业的生产效益。

- 还没有人留言评论。精彩留言会获得点赞!