一种高强韧性辙叉的制造工艺的制作方法

本发明涉及铁路轨道附件,具体涉及一种高强韧性辙叉的制造工艺。

背景技术:

1、稀土合金钢辙叉广泛应用于铁路轨道交通系统中,作为铁路轨道的关键组件之一,其性能直接影响到列车的运行安全和效率。辙叉,作为轨道的交叉部分,承受着列车经过时的强大压力和冲击,必须具备高强度、良好的耐磨性和韧性。为了满足这些要求,传统的高合金钢材料逐渐被稀土合金钢所取代,因其具有更优越的性能。稀土合金钢是通过在高合金钢中添加稀土元素(如铈、镧等)制成的。这些稀土元素能够显著改善钢的微观结构,细化晶粒,降低夹杂物含量,从而提升钢的力学性能。

2、在辙叉制造中,淬火是实现高强度的关键工艺。通过将金属加热至高温并迅速冷却,淬火显著提高了材料的硬度,为实现高强韧性奠定了基础。尽管淬火显著提升了硬度和强度,但通常会增加材料的脆性,降低韧性。因此,为了在确保材料强度的同时提高韧性,淬火后的高硬度材料为进一步的热处理(如回火)提供了基础。虽然淬火可能导致韧性降低,但其所带来的硬度和强度是实现高强韧性的必要前提。

3、在辙叉的淬火过程中,冷却介质用于迅速冷却辙叉工件。然而,由于辙叉工件体积较大,冷却过程中可能会出现,由于辙叉工件在冷却时释放的热量较大,冷却介质的局部温度可能会迅速升高。这种温度的升高会导致冷却介质的冷却能力下降,形成冷却介质温度的不均匀分布,温度不均匀的冷却介质可能导致辙叉工件在不同区域的冷却速度不同,从而产生温度梯度和内应力,为了保持冷却介质的均匀性,通常需要对其进行循环或搅拌。然而,辙叉具有复杂的形状,包括交叉的铁轨和支撑部件,表面不平整且含有多个角度和缝隙。这些不规则的形状容易导致气泡捕捉和积聚,仅搅拌冷却介质无法良好的消除气泡。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高强韧性辙叉的制造工艺,旨在至少在一定程度上缓解上述问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

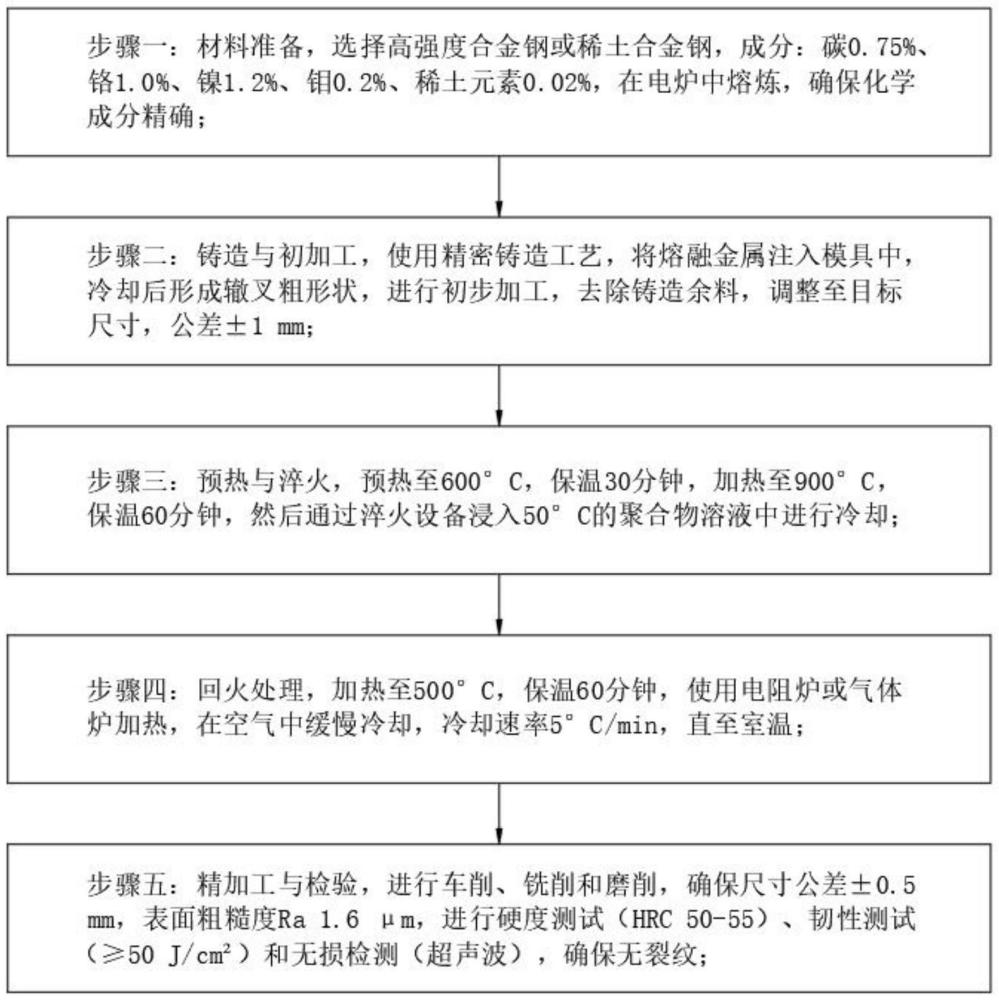

3、一种高强韧性辙叉的制造工艺,该工艺的具体步骤为:

4、步骤一:材料准备,选择高强度合金钢或稀土合金钢,成分:碳0.75%、铬1.0%、镍1.2%、钼0.2%、稀土元素0.02%,在电炉中熔炼,确保化学成分精确;

5、步骤二:铸造与初加工,使用精密铸造工艺,将熔融金属注入模具中,冷却后形成辙叉粗形状,进行初步加工,去除铸造余料,调整至目标尺寸,公差±1mm;

6、步骤三:预热与淬火,预热至600℃,保温30分钟,加热至900℃,保温60分钟,然后通过淬火设备浸入50℃的聚合物溶液中进行冷却;

7、步骤四:回火处理,加热至500℃,保温60分钟,使用电阻炉或气体炉加热,在空气中缓慢冷却,冷却速率5℃/min,直至室温;

8、步骤五:精加工与检验,进行车削、铣削和磨削,确保尺寸公差±0.5mm,表面粗糙度ra 1.6μm,进行硬度测试(hrc 50-55)、韧性测试(≥50j/cm2)和无损检测(超声波),确保无裂纹;

9、其中,步骤三中所述的淬火设备包括工架,所述工架上设有箱体,所述箱体内填充有用于冷却工件的聚合物溶液,所述箱体的顶部设有顶板,所述顶板与所述箱体之间设有用于存放工件的框体,所述框体位于所述箱体的顶部,所述框体的顶部设有用于关闭所述框体的顶盖,所述顶盖上与所述框体上具有多个供介质流动的孔洞,所述顶盖与所述顶板之间设有两个推板,所述推板能够于所述顶板上滑动,所述工架与所述顶板之间设有用于移动所述顶板的移动部件,所述顶板在向下移动所述顶板至预设位置时能够将所述顶盖扣合于所述框体上、所述顶板能够扣合所述箱体,所述箱体与所述框体之间设有用于上下移动所述框体的振动部件,所述框体在箱体内向上移动时,两个所述推板能够相互远离的移动,所述框体在向上移动后向下复位移动时,两个所述推板能够相互靠近的移动。

10、优选的,所述顶板的底部连接有第一杆,所述第一杆的底部滑动连接有第二杆,所述顶盖的顶部连接有与所述第一杆连接的第一连接杆,所述框体的底部连接有与所述第二杆连接的第二连接杆。

11、优选的,所述第一杆与所述第二杆之间连接有第一弹簧。

12、优选的,所述推板包括滑动连接于所述顶板上的第一板,所述第一板的底部滑动连接有第二板,所述第一板与所述第二板之间连接有第二弹簧。

13、优选的,所述顶板的底部连接有固定轴,所述固定轴的两端分别连接有与所述第一板连接的伸缩轴,所述伸缩轴与所述固定轴之间连接有第三弹簧。

14、优选的,所述第一杆上开设有滑槽,所述第一连接杆滑动连接于所述滑槽内,所述第一连接杆与所述滑槽之间连接有第四弹簧,所述第一连接杆上开设有连接口,所述第一连接杆的底部连接有牵引绳,所述牵引绳的一端穿过所述连接口与所述第一板连接。

15、优选的,所述振动部件包括连接于所述第二连接杆上的支架,所述支架上连接有凸台,所述箱体内转动连接有转轴,所述转轴上连接有凸轮。

16、优选的,所述移动部件包括转动连接于所述工架上的丝杆,所述顶板上连接有与所述丝杆螺纹连接的第三连接杆,所述丝杆上连接有第一齿轮,所述转轴上连接有与所述丝杆啮合的第二齿轮,所述第一齿轮的内侧壁开设有多个连接槽,所述连接槽内滑动连接有顶杆,所述顶杆与所述连接槽之间连接有第五弹簧,所述丝杆上开设有多个与所述顶杆适配的顶槽,所述顶槽为半圆球形槽,所述箱体的底部连接有电机,所述电机的驱动轴与所述转轴之间连接有链条传动机构。

17、综上所述,本发明主要具有以下有益效果:

18、1、均匀冷却:

19、通过设置框体、顶盖和振动部件的设计,确保冷却介质能够均匀地接触到工件表面的每一个部分。框体和工件的上下移动促进了冷却介质在框体内外的循环流动,从而保证了冷却介质的均匀性。这种设计有效避免了因冷却介质局部温度升高导致的冷却不均问题,提高了工件的整体冷却效果。

20、2、气泡排除:

21、框体的上下移动和冷却介质的湍流效应能够扰动工件表面附着的气泡,使其不再固定于工件的凹凸处或缝隙中,从而被冷却介质带走。这种机制有效避免了气泡在工件表面形成隔热层,确保了工件的均匀冷却,减少了因局部冷却不均导致的内应力集中,最终提升了工件的冷却效果和表面质量。

22、3、防止介质溅射:

23、通过将顶板扣合于箱体顶部进行封闭设计,有效防止了冷却介质在振动过程中溅射出箱体。这不仅减少了冷却介质的浪费,还避免了操作环境的污染和潜在的安全隐患。此外,封闭环境有助于保持冷却介质的均匀性,进一步提升了工件的冷却质量和表面光洁度。

24、4、优化冷却效率:

25、通过设置框体和推板的联动性,冷却介质能够在工件表面形成持续的流动。这种流动性增强了冷却介质的覆盖效果,减少了气泡的形成或附着,避免了因气泡引起的局部冷却不良。框体的上下移动和振动确保了冷却介质在框体内外的良好循环,从而进一步优化了冷却效率,减少了工件表面可能出现的缺陷,如裂纹或表面粗糙度过高等问题。

26、5、保持冷却条件稳定:

27、封闭的箱体设计有效避免了冷却介质因外界环境影响而导致的温度波动,确保了冷却过程的稳定性和均匀性。这样可以在整个冷却过程中保持最佳的冷却条件,满足了高强度合金钢或稀土合金钢辙叉工件对性能的严格要求。

28、通过上述设计和措施,解决了冷却过程中可能出现的温度不均、气泡形成、介质溅射及介质流动不畅等技术问题,确保了辙叉工件在淬火过程中的冷却效果和最终质量。

29、6、本技术,在高强韧性辙叉的制造过程中,合金成分的精确配比对韧性有着至关重要的影响。碳的含量控制在0.75%,既能提高材料的硬度,又避免了过度增加脆性,保证了适中的强度与韧性平衡。铬的加入(1.0%)不仅提升了材料的耐磨性,还增强了抗疲劳性能,使得辙叉在高强度应用下表现更为持久稳定。镍含量为1.2%,显著增强了材料的韧性和抗冲击性,确保了辙叉在高冲击和高负荷条件下的可靠性。钼的0.2%含量则提高了材料的高温稳定性和耐磨性,尽管对韧性的直接影响较小,但在增强整体性能和耐用性方面发挥了重要作用。稀土元素的微量添加(0.02%)有效细化了晶粒,改善了材料的微观结构,减少了裂纹和缺陷的形成,从而提升了材料的综合韧性和稳定性,通过这些成分的精确配比,辙叉不仅具备了足够的强度来应对铁路运行中的巨大压力,还保持了出色的韧性,能够在严苛的应用环境中提供持久、可靠的性能。这种综合效果确保了辙叉在高负荷和高冲击条件下,既具备抗磨损能力,又能有效抵御脆性失效,从而延长了其使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!