一种提高铝合金薄板韧性并降低制造成本的方法与流程

本发明属于硬质铝合金的冷变形及热处理,具体涉及一种提高铝合金薄板韧性并降低制造成本的方法。

背景技术:

1、随着材料技术的发展,飞机设计已经从早先的静强度需求转向损伤容限需求。其中,韧性是材料损伤容限性能中重要的评估项,其能体现出组织裂纹扩展的能力,是度量材料韧性好坏的定量指标。铝合金薄板材料通常是使用平面应力断裂韧度 kc值和表观断裂韧度 kapp值进行评价。

2、铝合金薄板材料通常通过“熔铸→均匀化→机加工→热轧(粗轧、精轧)→冷轧(中间退货)→固溶淬火→校平(拉伸)→时效”的工艺过程进行制备。该工艺存在流程长、制备成本高、性能影响因素多、耦合作用强等缺陷。与此同时,目前尚未明确提升铝合金薄板材料的 kc和 kapp值的组织特征结构和模型。不仅如此,能够同时针对2000、7000等不同系列铝合金薄板的调控方法也不尽相同,因此,开发一种既能短流程提高铝合金薄板的韧性,又能降低制造成本的方法十分重要。

技术实现思路

1、为了改善现有技术的不足,本发明的目的是提供一种提高铝合金薄板韧性并降低制造成本的方法;所述方法是通过调控冷变形量和固溶工艺等手段,实现了铝合金薄板韧性的提升以及制造成本的降低。

2、本发明目的是通过如下技术方案实现的:

3、一种提高铝合金薄板韧性并降低制造成本的方法,所述方法包括如下步骤:

4、1)采用直冷半连续铸造法制备得到合金扁铸锭,经过均匀化热处理、机加工、包覆处理后获得轧制毛坯;

5、2)将步骤1)的轧制毛坯置于保温炉内进行保温处理;

6、3)先将步骤2)的保温后的轧制毛坯热轧至厚度为δ1,然后再冷轧至厚度为δ2,获得铝合金板材;其中,δ1和δ2的关系满足(δ1-δ2)/δ1=50%~70%;

7、4)将步骤3)的铝合金板材进行固溶淬火处理,具体为:将炉温设定为t℃,到温装炉,当炉温再次线性升温至t℃时开始计时,固溶保温到时后出炉淬火,淬火转移时间≤10s,淬火水温为10~40℃;其中,从到温装炉完成后到炉温再次线性升温至t℃时所需的时间为t1,固溶保温的时间为t2,t1和t2的关系满足35min≤t1+t2≤55min,4min≤t2≤6min;476℃≤t≤499℃;

8、5)淬火后1小时内对铝合金板材进行预拉伸校平,拉伸总量为0.5~1.0%;

9、6)对预拉伸校平后的铝合金板材进行时效处理,制备得到所述铝合金薄板。

10、根据本发明的实施方式,所述铝合金薄板是指厚度≤3.25mm的铝合金板材;示例性地,所述铝合金薄板是指厚度为1.6mm~3.25mm的铝合金板材,还示例性地,所述铝合金薄板的厚度为1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.2mm、2.5mm、2.6mm、2.8mm、3.0mm、3.2mm或3.25mm。

11、根据本发明的实施方式,所述提高铝合金薄板韧性并降低制造成本的方法是通过控制轧制处理工艺和固溶处理工艺,利用二者的耦合作用来提升铝合金薄板的韧性,同时降低铝合金薄板的制造成本。具体地,通过控制轧制过程中铝合金板材的冷变形量以及固溶过程中的固溶时间和固溶温度,通过二者的耦合作用实现对于铝合金薄板韧性的提升和铝合金薄板制造成本的降低。

12、根据本发明的实施方式,本技术的发明人通过研究后发现,控制热轧板的厚度δ1和冷轧板的厚度δ2之间的关系满足(δ1-δ2)/δ1=50%~70%;同时控制固溶的温度t为476℃~499℃以及固溶过程中升温段的时间t1和保温段的时间t2之间的关系满足t1+t2=35~55min,4min≤t2≤6min;可以很好地实现从粗大第二相、晶粒特征、织构占比三个维度调控合金组织特征,以此来提升铝合金薄板的韧性。通过上述参数的调控能够有效减少合金组织中粗大第二相的面积百分比,从而有效减少断裂源的形成;通过上述参数的调控还能够有效调控晶粒特征(如尺寸、形貌以及类型),从而显著提高断裂裂纹扩展路径的曲折程度,减少断裂的风险;通过上述参数的调控还能够有效调控织构占比,从而增大断裂裂纹尖端扩展的难度;综上,实现从粗大第二相、晶粒特征、织构占比三个维度调控合金组织特征,从而实现铝合金薄板韧性的显著提升。

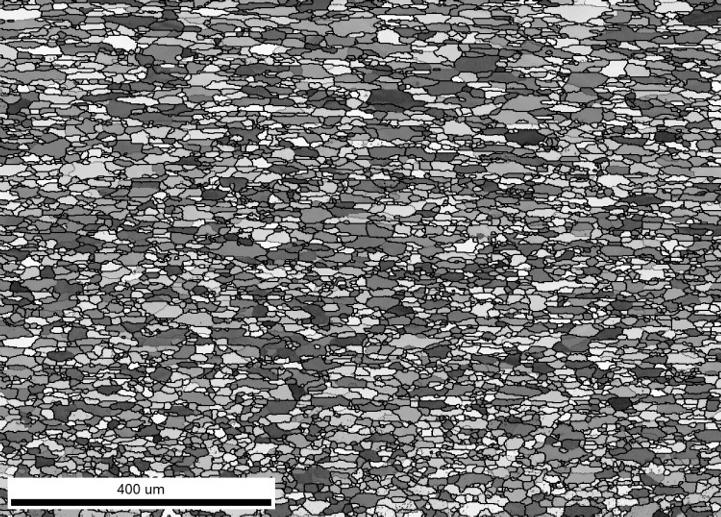

13、根据本发明的实施方式,当所述提高铝合金薄板韧性并降低制造成本的方法适用于2000系铝合金时,获得的铝合金薄板中的平均晶粒尺寸为19~24μm,长径比为2.5~3.5,97%以上的完全再结晶状态,粗大第二相的面积百分比≤2.2%,变形织构和再结晶织构占比分别为30~38%和37~47%,由此可以提升2000系铝合金薄板 kapp值至110mpa·m1/2以上的水平。

14、根据本发明的实施方式,当所述提高铝合金薄板韧性并降低制造成本的方法适用于7000系铝合金时,获得的铝合金薄板中的平均晶粒尺寸为28~32μm,长径比为5.0~6.0,98%以上的完全再结晶状态,粗大第二相的面积百分比≤1.1%,变形织构和再结晶织构占比分别约为20~25%和50~55%,由此可以提升7000系铝合金薄板 kapp值至90mpa·m1/2以上的水平。

15、根据本发明的实施方式,所述提高铝合金薄板韧性并降低制造成本的方法还可以实现铝合金薄板制造成本的降低,这主要是因为传统工况下,多参考《ams 2772 g》标准中提及的固溶温度和保温时间对铝合金板材进行固溶处理,本技术的发明人通过研究后出人意料地发现,当提高固溶的温度,降低固溶保温的时间,同时优化固溶升温的时间,使得固溶过程中的σ(升温+保温)的时间≈传统固溶保温的时间,在达到传统固溶处理对析出相的回溶效果的前提下,大幅省去了传统固溶处理过程中的升温段所带来的能源消耗,这能显著降低铝合金薄板的制造成本。

16、根据本发明的实施方式,步骤1)中,所述直冷半连续铸造法所涉及的工艺参数(如铸造速度、铸造水流量等)没有特别的限定,其为本领域已知的能够制备得到铝合金扁铸锭的方法即可。

17、根据本发明的实施方式,步骤1)中,所述合金为2000系铝合金或7000系铝合金。

18、根据本发明的实施方式,所述2000系铝合金包括如下质量百分含量的各组分:cu:3.5~5.0%,mg:1.0~2.0%,mn:0.2~1.0%,zn:0.08~0.20%,ti:0.02~0.06%,cr≤0.05%,si≤0.12%,fe≤0.12%,不可忽略的杂质组分≤0.1%,al余量。

19、根据本发明的实施方式,所述7000系铝合金包括如下质量百分含量的各组分:cu:1.0~2.0%,mg:2.0~3.0%,zn:5.0~6.0%,ti:0.02~0.06%,cr:0.15~0.25%,mn≤0.1%,si≤0.12%,fe≤0.12%,不可忽略的杂质组分≤0.1%,al余量。

20、根据本发明的实施方式,步骤1)中,所述合金扁铸锭的尺寸没有特别的限定,具体可以根据最终铝合金薄板的尺寸要求进行合理的选择。示例性地,所述合金扁铸锭的尺寸为(200~500)mm×(1000~1600)mm(厚度×宽度)。

21、根据本发明的实施方式,步骤1)中,所述均匀化热处理的温度为400℃~495℃;所述均匀化热处理的时间为36~60小时。所述均匀化热处理可以是单级均匀化处理制度,也可以是两级均匀化热处理制度,还可以是三级均匀化热处理制度;示例性地,针对7000系铝合金,所述均匀化热处理例如是400℃×4~6h+470℃×2~4h+475℃×36~48h;针对2000系铝合金,所述均匀化热处理例如是490℃×36~48h;其中,通过选择合适的均匀化热处理制度,为调控合金的粗大第二相、晶粒特征和织构占比提供基础,有利于铝合金薄板韧性的提高。

22、根据本发明的实施方式,步骤1)中,本发明对所述均匀化热处理的设备没有特别的限制,采用本领域技术人员熟知的均匀化热处理的设备即可。

23、根据本发明的实施方式,步骤1)中,所述机加工所涉及的工艺参数没有特别的限定,其为本领域已知的能够将合金扁铸锭变成轧制毛坯的方法即可;示例性地,所述机加工包括去除合金扁铸锭表面的氧化皮。

24、根据本发明的实施方式,步骤1)中,所述包覆处理所涉及的工艺参数没有特别的限定,其为本领域已知的对机加工后的合金扁铸锭的外表面包覆铝合金层的方法,所述包覆处理可以更好地保护铝合金薄板的表面,延长其使用寿命;示例性地,所述包覆处理是在合金扁铸锭表面包覆1000系铝合金,1000系铝合金形成的包覆层的厚度占最终铝合金薄板厚度没有特别的定义,可以根据铝合金薄板的组成和1000系铝合金的组成以及铝合金薄板的应用场所具体选择,示例性地,1000系铝合金形成的包覆层的厚度占最终铝合金薄板厚度的1-5%。

25、根据本发明的实施方式,步骤1)中,所述轧制毛坯的尺寸没有特别的限定,具体可以根据最终铝合金薄板的尺寸要求进行合理的选择。

26、根据本发明的实施方式,步骤2)中,所述保温处理的温度为热轧的初始轧制温度。示例性地,所述保温处理的温度为430~440℃,例如为430℃、431℃、432℃、433℃、434℃、435℃、436℃、437℃、438℃、439℃或440℃。

27、根据本发明的实施方式,步骤2)中,所述保温处理的时间t与所述轧制毛坯的最小截面的厚度δ之间满足t=δ×(0.9~1.2);其中,时间t的单位为min,厚度δ的单位为mm。这有利于轧制毛坯内外表面的温度保持一致。示例性地,所述轧制毛坯的最小截面的厚度为400mm时,所述保温处理的时间为400×(0.9~1.2)min。

28、根据本发明的实施方式,步骤2)中,研究发现,当所述保温处理的温度为430~440℃,保温处理的时间t(单位为min)为轧制毛坯最小截面的厚度(单位为mm)的0.9~1.2倍时,能够确保轧制毛坯处于相对高的温度,且轧制毛坯内外表面的温度一致,这有利于热轧和冷轧过程中对合金组织的调控,特别是对冷轧过程中合金组织中粗大第二相的面积百分比的减少、晶粒特征(如尺寸、形貌以及类型)以及织构占比的调控提供保障,有利于实现铝合金薄板韧性的提升。

29、根据本发明的实施方式,步骤3)中,所述(δ1-δ2)/δ1为50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%、65%、66%、67%、68%、69%或70%。

30、根据本发明的实施方式,步骤3)中,所述δ1的单位为mm,δ2的单位为mm。

31、根据本发明的实施方式,步骤3)中,所述热轧的初始轧制温度为430~440℃;所述热轧的终轧温度为≥380℃;所述热轧的方向为纵向轧制和/或纵横交替轧制,所述热轧的道次为10道次以上,且控制热轧的总变形量≥80%。

32、根据本发明的实施方式,步骤3)中,所述冷轧是先将热轧后的铝合金板材空冷至室温,然后进行冷轧,即所述冷轧是在室温下进行的。

33、根据本发明的实施方式,步骤3)中,所述冷轧的方向为纵向轧制,所述冷轧的道次为10道次以上。

34、根据本发明的实施方式,步骤4)中,当炉温线性升温并达到t℃后,将保温炉炉门打开,将待固溶淬火的铝合金板材放入保温炉内,此时由于炉门打开,炉内温度会降低20℃以上;当待固溶淬火的铝合金板材全部放入保温炉内后将炉门关闭,此时炉内温度会再次线性升温至t℃,当炉内温度再次线性升温至t℃时开始计时,固溶保温到时后将铝合金板材从保温炉中取出,并在10s内进行淬火;其中,从炉门关闭后到炉内温度再次线性升温至t℃时所需的时间为t1,t1为固溶处理的升温段所需的时间;铝合金板材在t℃下的停留时间为t2,t2为固溶处理的保温段所需的时间。

35、根据本发明的实施方式,步骤4)中,所述铝合金板材在固溶过程中经历的升温段(具体为炉门关闭后到炉内温度再次线性升温至t℃时)所需的时间为t1,所述铝合金板材在固溶过程中经历的保温段(具体为炉内温度再次线性升温至t℃后铝合金板材在保温炉内的停留时间)所需的时间为t2,t1和t2的关系满足35min≤t1+t2≤55min,4min≤t2≤6min。

36、根据本发明的实施方式,步骤4)中,所述t2为4min、4.5min、5min、5.5min或6min。

37、根据本发明的实施方式,步骤4)中,所述t1+t2为35min、36min、37min、38min、39min、40min、41min、42min、43min、44min、45min、46min、47min、48min、49min、50min、51min、52min、53min、54min或55min。

38、根据本发明的实施方式,步骤4)中,所述铝合金为2000系铝合金时,固溶的温度t优选为493~499℃。所述铝合金为7000系铝合金时,固溶的温度t优选为476~482℃。

39、根据本发明的实施方式,步骤5)中,所述预拉伸校平是采用本领域已知的方法进行的,本发明对预拉伸校平的具体方法不进行特别的限定,只要能够保证拉伸总量为0.5~1.0%即可。

40、根据本发明的实施方式,步骤6)中,所述时效处理可以是自然时效,也可以是人工时效;示例性地,若所述铝合金为2000系铝合金时,所述时效处理例如是自然时效,如在室温下放置48~96小时;若所述铝合金为7000系铝合金时,所述时效处理例如是人工时效,如在121~125℃保温24~48小时。

41、本发明的有益效果:

42、本发明提供了一种提高铝合金薄板韧性并降低制造成本的方法;所述方法是通过控制轧制处理工艺和固溶处理工艺的耦合作用来提升铝合金薄板的韧性同时降低铝合金薄板的制造成本;具体是通过调整轧制处理工艺和固溶处理工艺的方式调控晶粒特征、粗大第二相的面积百分比以及织构占比的方法来提升铝合金薄板的韧性同时显著降低铝合金薄板的制造成本。

- 还没有人留言评论。精彩留言会获得点赞!