一种用于氮气弹簧加工的打磨设备及打磨方法与流程

本发明涉及氮气弹簧加工,具体为一种用于氮气弹簧加工的打磨设备及打磨方法。

背景技术:

1、氮气弹簧是一种利用压缩空气或氮气作为介质来产生力量的机械装置,通常用于汽车座椅、家具、工业设备和医疗设备等,主要作用是提供稳定的压力支持或运动控制。氮气弹簧在生产加工时,为了提高其表面质量、功能性能和生产效率,确保其在各种应用中能够可靠地发挥作用,通常需要对其打磨。打磨可以用来调整和优化表面的粗糙度,使其符合设计要求,减少表面缺陷;可以用来控制和调整氮气弹簧的尺寸精度,确保其达到设计要求的尺寸公差范围内,以便正确安装和使用;可以去除氮气弹簧表面的氧化层、锈斑或其他污染物,提高其表面的光洁度和外观质量;可以通过改善氮气弹簧的表面质量和形状来增强其功能性能,如提高其在装配过程中的耐磨性和耐腐蚀性。

2、现有的中国专利公开号为cn216633735u,名称为一种氮气弹簧加工用毛刺快速打磨设备,其包括底座,所述底座为中空结构,所述底座的顶部固定连接有两个相对称的挡板,所述挡板为中空结构,两个所述挡板相靠近的一侧滑动连接有同一个滑动板,本专利结构简单,使用方便,通过转动双向螺杆可以对氮气弹簧进行固定,从而保证氮气弹簧在打磨时的稳定性,通过l型定位杆和定位槽之间的配合可以对滑动板进行定位,从而防止滑动板进行自动移动。

3、现有的中国专利公开号为cn219094602u,名称为一种氮气弹簧加工用打磨机,包括底板,所述底板的上侧壁固定连接有支撑座,所述支撑座的上侧壁固定连接有液压缸,所述液压缸的输出端通过夹持机构固定连接有氮气弹簧本体,所述底板的上侧壁前后对称固定连接有两个竖板,两个所述竖板相对一侧的侧壁均转动连接有转杆。本专利能够在对氮气弹簧进行打磨时,对氮气弹簧的外壁同时进行全面打磨,而不是单次单面进行打磨,从而在提高氮气弹簧打磨毛刺效率的同时,也避免了单面打磨按压力度过重会造成氮气弹簧出现瑕疵的问题和能够便捷快速的对氮气弹簧进行夹持,提高了操作人员的工作效率。

4、但是上述技术中,均只能使用一种打磨工具对氮气弹簧进行表面打磨,而氮气弹簧打磨过程中,根据打磨部位,需要用到不同的打磨工具,装置适配性较低,因此,我们提出了一种用于氮气弹簧加工的打磨设备及打磨方法,以解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用于氮气弹簧加工的打磨设备及打磨方法,解决了只能使用一种打磨工具对氮气弹簧进行表面打磨,装置适配性较低的问题。

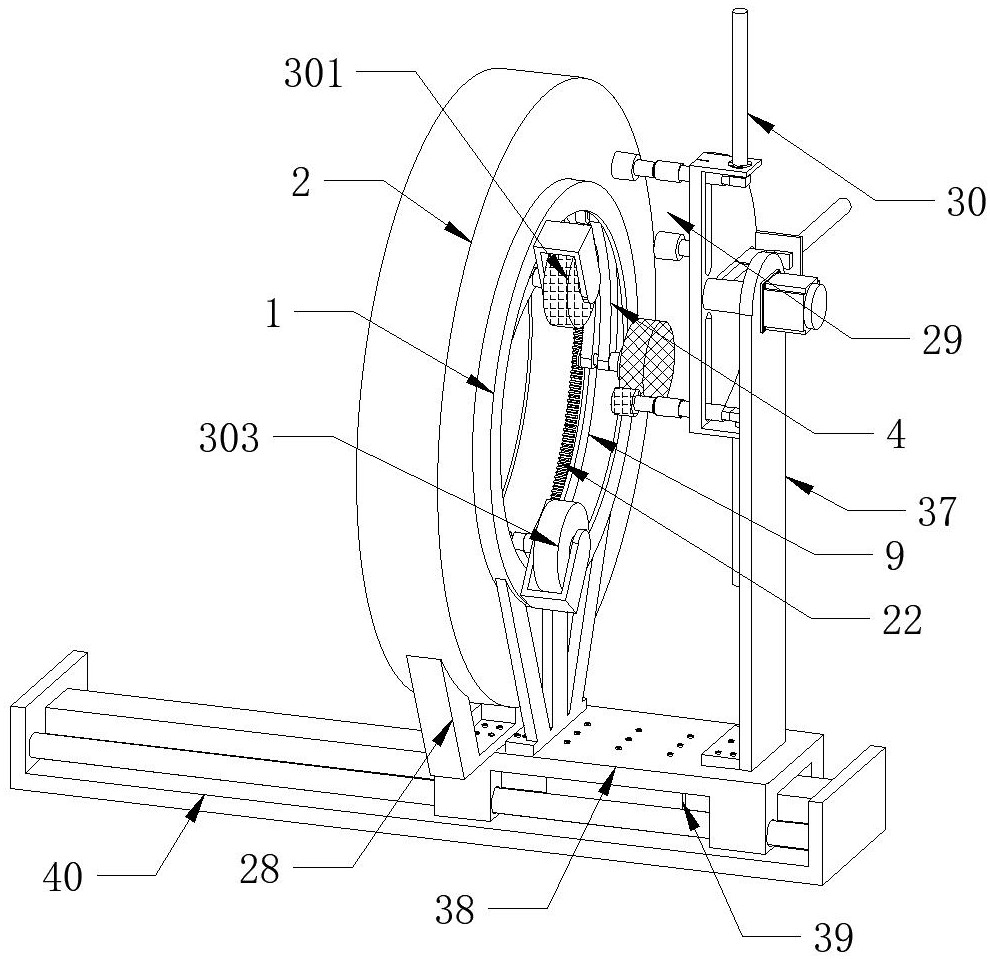

2、一方面,本发明提供一种用于氮气弹簧加工的打磨设备,包括内框体、外框体、设于外框体轴向一侧的外打磨装置、设于外框体靠近外打磨装置一侧的内打磨装置以及用于带动内框体、外框体、外打磨装置以及内打磨装置移动的移动装置,其中:所述外打磨装置包括:外打磨块,所述外打磨块沿内框体周向呈环形阵列,所述外打磨块设置有三组,且三组外打磨块依次为粗外打磨块、细外打磨块以及外抛光块;调节机构,所述调节机构用于调节各外打磨块的位置;所述调节机构包括:第一曲杆,所述第一曲杆一端安装在外打磨块上,且所述第一曲杆另一端转动安装在内框体上;第二曲杆,所述第二曲杆的一端转动安装在第一曲杆与外打磨块的连接端;传动件,所述传动件用于带动第二曲杆的另一端沿内框体周向摆动,使第二曲杆的另一端推拉外打磨块;所述外打磨装置还包括驱动机构,所述驱动机构包括驱动头,所述驱动头能够驱动传动件工作;第二弹性件,所述第二弹性件用于带动驱动头与传动件离合,以使驱动头驱动或不驱动传动件工作;所述内打磨装置包括内打磨块,所述内打磨块设置有三组,且依次为粗内打磨块、细内打磨块以及内抛光块;转盘,所述内打磨块沿转盘的轴向一侧呈周向环形阵列;第二电机,所述第二电机用于驱动转盘旋转;调节件,所述调节件设于转盘上,且调节件用于调节内打磨块的位置。

3、进一步地,所述外打磨块包括第一块体部与第一架体部,所述第一块体部安装在第一架体部上,所述第一架体部安装在第一曲杆上;所述内框体内侧开设有安装槽,所述第一曲杆远离外打磨块一端转动安装在安装槽中,所述第二曲杆一端转动安装在第一曲杆靠近外打磨块一端,所述第二曲杆另一端转动连接有连接杆,所述连接杆与滑动槽连接,所述滑动槽开设在内框体远离外打磨块一端,所述连接杆延伸至内框体外部,且与转动件连接。

4、进一步地,所述传动件包括滑动板、第一齿轮、连接板以及滑板,所述滑动板半包设置在内框体远离外打磨块一端外部,所述第一齿轮啮合设置在滑动板与连接板之间,所述连接板滑动设置在外框体中,所述第一齿轮转动安装在外框体中,所述滑板安装在连接板上;所述滑动板与连接板以及滑板均呈弧形,且所述连接板以及滑板的长度大于滑动板的长度,所述滑动板外侧面与连接板内侧面分别线性阵列有齿块;所述连接板一侧开设有条形槽,所述外框体内侧端部安装有呈环形的第一滑轨,三个所述滑板均与第一滑轨滑动连接;所述连接板以及滑板上均开设有插孔,所述第一滑轨内部沿其周向环形阵列有与连接板相适配的第一弹性件;所述第一弹性件包括第一弹簧部与第一插杆,所述第一弹簧部安装在第一插杆一端,所述第一插杆自第一滑轨内部延伸至第一滑轨外部,且贯穿于滑板上的插孔,并延伸至连接板上的插孔中;所述内框体外部设置有呈环形的凸环,所述滑动板与凸环滑动连接,所述滑动板内侧壁上开设有与凸环相适配的凹槽。

5、进一步地,所述驱动机构还包括用于带动驱动头旋转的驱动件;所述驱动件包括安装框以及位于安装框内的第一电机,所述驱动头安装在第一电机的输出端,且驱动头设置在安装框远离内框体一侧;所述安装框上端与下端分别通过螺丝安装有滑块,所述外框体内侧壁上安装有呈环形的第二滑轨,两个所述滑块均与第二滑轨滑动连接。

6、进一步地,所述外框体内侧壁上安装有呈环形的齿环,所述驱动头为第二齿轮,且第二齿轮啮合设置在齿环上;所述安装框远离第二齿轮一侧通过螺丝安装有固定套,所述第二弹性件滑动设置在固定套中,所述第二弹性件包括第二弹簧部以及与插孔相适配的第二插杆,所述第二弹簧部安装在第二插杆一端,且设置在固定套中;还包括两个磁块件,一个所述磁块件为第一磁块,所述第一磁块为电磁块,所述第一磁块安装在固定套内部远离安装框一端,另一个所述磁块件为第二磁块,所述第二磁块安装在固定套内部另一端。

7、进一步地,所述调节件包括液压杆以及安装在其上的连接件,所述连接件通过螺丝安装在液压杆端部,所述液压杆通过螺丝安装在转盘背部,所述连接件另一端安装在内打磨块上;所述连接件与调节槽滑动连接,所述调节槽开设在转盘上;所述转盘安装在第二电机的输出端上,所述第二电机通过螺丝连接有固定架,所述固定架通过螺丝安装在底座上,所述转盘呈半圆状。

8、进一步地,所述连接件包括第一安装杆、第二安装杆以及套块,所述第二安装杆安装在内打磨块远离内框体一端,所述第一安装杆与第二安装杆卡接,所述套块螺纹套设在第一安装杆与第二安装杆连接处外部;所述第一安装杆包括第一连接部、第一杆体以及第一卡接部,所述第一连接部与第一卡接部分别设置在第一杆体两端,所述第一连接部通过螺丝安装在液压杆上端,所述第一杆体贯穿于调节槽;所述第二安装杆包括第二连接部以及安装在其一端的第二杆体,所述第二杆体安装在内打磨块远离内框体一端,所述第一连接部与第二连接部卡和连接,所述套块螺纹套设在第一连接部与第二连接部外部。

9、进一步地,所述移动装置包括底座、直线电机以及连接座,所述底座滑动设置在连接座上,且通过螺丝安装在直线电机上,所述直线电机安装在连接座上,从而使得外打磨块与内打磨块对外部的氮气弹簧进行打磨;所述内框体与外框体均呈圆环状,所述内框体与外框体底部分别设置有支架,两个所述支架均通过螺丝安装在底座上;所述直线电机包括滑动部与导轨,所述滑动部通过螺丝按在底座底部,所述连接座包括安装座以及安装在其上的导向杆,所述导轨安装在安装座上,所述底座套设在导向杆上。

10、另一方面,本发明提供一种用于氮气弹簧加工的打磨方法,包括以下步骤:

11、s1、选择需要打磨的氮气弹簧的缸体,通过外部夹持旋转装置将待打磨的缸体夹持固定好,直线电机运作,使得外打磨块与内打磨块移动,外打磨块移动至缸体外部,内打磨块移动至缸体内部,然后停止移动,获得外打磨块与内打磨块在缸体的轴向初始位置;

12、s2、第一电机运作,第二齿轮转动,在滑块与第二滑轨的滑动连接下,带动第二弹性件移动,使得第二弹性件与粗外打磨块外部的连接板以及滑板上的插孔连接,第一弹性件收缩,第一电机继续运作,带动该连接板移动,通过其内侧的第一齿轮以及滑动板移动,带动第二曲杆摆动,使得第一曲杆带动粗外打磨块移动,直至粗外打磨块与缸体外壁相贴,停止移动,获得粗外打磨块在缸体的径向初始位置;

13、s3、液压杆带动粗内打磨块上移,直至粗内打磨块与缸体内壁相贴,停止移动,获得粗内打磨块在缸体的径向初始位置;

14、s4、夹持旋转装置带动缸体进行旋转,对其内壁与外表面进行粗打磨,打磨过程中,直线电机带动外打磨块与内打磨块从初始位置向靠近缸体一侧移动,对缸体内外进行往复打磨;

15、s5、当粗打磨结束后,直线电机控制其上方的结构复位,与缸体分离,第一电机反向运作,通过第二弹性件带动粗外打磨块外部的连接板复位,第二弹性件回缩,该连接板对应的第一弹性件复位,对其进行限位;

16、s6、第一电机继续带动第二弹性件进行移动,经过粗外打磨块外部的连接板,移动至细外打磨块外部的连接板上,与其上的插孔连接,重复操作,对细外打磨块位置进行调节,直至与缸体外壁相贴,第二电机驱动转盘转动,使得细内打磨块移动至下方,重复操作,使得细内打磨块与缸体内壁贴合,缸体转动,进行细打磨;

17、s7、同理,控制外抛光块与缸体外壁接触,内抛光块与缸体内壁接触,对缸体内外进行抛光。

18、第三方面,本发明还提供一种于氮气弹簧加工的打磨方法,包括以下步骤:

19、s1、选择需要打磨的氮气弹簧的柱塞杆,第二电机驱动转盘转动,使得转盘的圆弧面完全移动至朝上位置,使得柱塞杆的打磨路线不被内打磨块阻挡;

20、s2、通过外部夹持旋转装置将待打磨的柱塞杆夹持固定好,直线电机运作,使得外打磨块移动,外打磨块移动至柱塞杆外部,然后停止移动,获得外打磨块在柱塞杆的轴向初始位置;

21、s3、第一电机运作,第二齿轮转动,在滑块与第二滑轨的滑动连接下,带动第二弹性件移动,使得第二弹性件与粗外打磨块外部的连接板以及滑板上的插孔连接,第一弹性件收缩,第一电机继续运作,带动该连接板移动,通过其内侧的第一齿轮以及滑动板移动,带动第二曲杆摆动,使得第一曲杆带动粗外打磨块移动,直至粗外打磨块与柱塞杆外壁相贴,停止移动,获得粗外打磨块在柱塞杆的径向初始位置;

22、s4、夹持旋转装置带动柱塞杆进行旋转,对其外表面进行粗打磨,打磨过程中,直线电机带动外打磨块从初始位置向靠近柱塞杆一侧移动,对柱塞杆外表面进行往复打磨;

23、s5、当粗打磨结束后,直线电机控制其上方的结构复位,与柱塞杆分离,第一电机反向运作,通过第二弹性件带动粗外打磨块外部的连接板复位,第二弹性件回缩,该连接板对应的第一弹性件复位,对其进行限位;

24、s6、第一电机继续带动第二弹性件进行移动,经过粗外打磨块外部的连接板,移动至细外打磨块外部的连接板上,与其上的插孔连接,重复操作,对细外打磨块位置进行调节,直至与柱塞杆外壁相贴,柱塞杆转动,进行细打磨;

25、s7、同理,控制外抛光块与柱塞杆外壁接触,对柱塞杆外表面进行抛光。

26、本发明具有以下有益效果:

27、(1)、该用于氮气弹簧加工的打磨设备及打磨方法,通过设置的内框体、外框体、第一曲杆、第二曲杆、传动件、驱动头、驱动件、第二弹性件、磁块件、转盘、调节件以及第二电机配合使用,可将粗外打磨块、细外打磨块、外抛光块、粗内打磨块、细内打磨块以及内抛光块融合在同一装置上,便于根据打磨的部位与需求,对氮气弹簧的缸体以及柱塞杆依次进行往复的粗打磨、细打磨和抛光,装置的适配性高,使用效果好;

28、(2)、该用于氮气弹簧加工的打磨设备及打磨方法,通过设置的滑动板、第一齿轮、连接板、滑板、第一滑轨、驱动头、驱动件、第二弹性件、磁块件、第一弹性件、液压杆、调节槽以及连接件配合使用,便于根据氮气弹簧的缸体的外径和内径以及柱塞杆的外径,对外打磨块与内打磨块的位置进行调节,适用于不同半径的缸体或柱塞杆的打磨,装置适配性高;

29、(3)、该用于氮气弹簧加工的打磨设备及打磨方法,通过设置的第一安装杆、第二安装件以及套块配合使用,便于根据使用需求,对内打磨块进行拆卸更换或维护,结构简单,便于操作。

30、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!