一种高硬脆材料抛光过程的终点检测方法及系统

本发明涉及机械加工领域,具体为一种高硬脆材料抛光过程的终点检测方法及系统。

背景技术:

1、以碳化硅材料为代表的高硬脆材料具有极为优越的物理特性,当前工业领域对高硬脆材料的加工需求日益增加,尤其在航空科技、半导体芯片和能源领域。高精密的加工要求与较大的加工难度。但这也意味着其加工要求极高且难度较大。以碳化硅为例,将其加工为半导体基片时,要求其表面必须达到超精密、无缺陷、无损伤,且表面粗糙度需达到纳米级。碳化硅材料的特点包括高硬度、化学性质稳定、压缩强度高于弯曲强度及较大的硬脆性,这些特性增加了加工难度。

2、在抛光过程中,材料与抛光垫完全接触,检测其终点具有较大难度。传统方法是通过试验预估特定产品所需的抛光时间,再根据抛光速率与抛光厚度对去除速度及均匀性进行经验性的控制。但材料的金属图案、堆积比例和工艺差异会引起抛光去除量和时间的差异,加上抛光垫损耗、温度变化、材料分压方式等因素影响,故传统方法无法有效解决“过抛”和“欠抛”问题。

技术实现思路

1、本发明的目的在于提供一种高硬脆材料抛光过程的终点检测方法及系统,以解决上述背景技术中提出的问题。

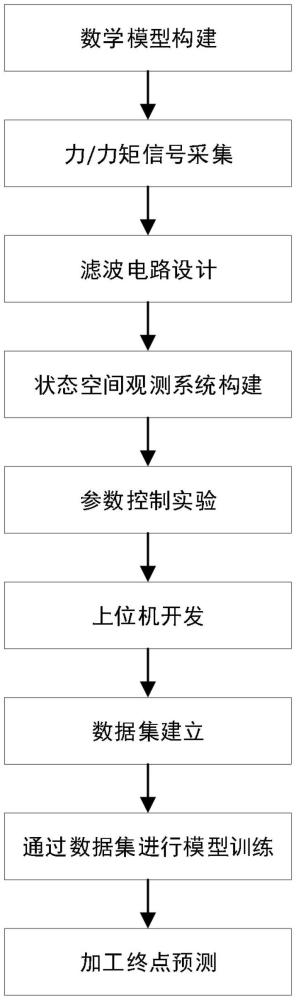

2、为实现上述目的,本发明提供如下技术方案:

3、一种高硬脆材料抛光过程的终点检测方法,包括:

4、步骤1,构建化学机械抛光的数学模型;

5、步骤2,搭建测试平台进行力和力矩信号采集;

6、步骤3,进行边缘计算平台的电路设计;

7、步骤4,进行参数控制实验,控制抛光液浓度、抛光液温度、抛光转速、抛光时间,调整抛光压力以及抛光扭矩进行实验,得到对应的参数数据,同时隔一定时间取下工件对其mrr和ra进行检测;同时建立状态空间观测系统获取当前抛光的摩擦系数;

8、步骤5,进行上位机系统的开发,将前面获取的实验数据以及状态观测系统得到的摩擦系数进行显示,同时设计用户操作界面,提供对应的用户操作接口;

9、步骤6,对前面获取的实验数据建立力和力矩信号与对高硬脆材料加工状态之间的关系,对采集的力和力矩信号进行数据归一化,对样本数据进行标准化,并将所有数据转换为[0,1]之间的值,采用的标准化方法为最大最小归一化方法:

10、

11、其中,x表示数据集中的某一数据元素,xk表示该数据元素归一化后的值,xmax表示该数据集中该数据集合的最大值,xmin该数据集中该数据集合的最小值;

12、最终得到基于力和力矩信号的高硬脆材料加工状态预测模型的训练集;

13、步骤7,利用已归一化处理的数据集对加工状态预测模型进行训练;

14、步骤8,使用训练好的加工状态预测模型进行终点检测,其中加工状态预测模型的终点检测标准的参考依据为材料去除率mrr和表面粗糙度ra,当ra小于标准阈值且mrr在设定阈值范围内时达到抛光终点。

15、进一步地,所述步骤1具体包括:

16、假设抛光溶液中的氧化剂浓度和磨料充足且分布均匀。因此,磨料均匀地分布在sic衬底和抛光垫表面,sic的单位时间内材料去除率mrr的数学模型表示为:

17、mrr=na(rr)v

18、其中,(rr)v表示单个磨粒材料去除速率,由于假设磨料均匀分布在抛光溶液中,因此抛光垫与sic之间实际接触面积ar中的磨料数量na可表示为:

19、

20、其中,a表示实际接触面积,χ表示抛光溶液中磨料颗粒的体积浓度,d表示磨料的平均粒径,假设抛光垫表面的实际压力为p,则ar可表示为:

21、

22、其中,a0表示抛光垫与工件之间的接触面积,ep、ew、vp、vw分别为抛光垫的杨氏模量、sic衬底的杨氏模量、抛光垫的泊松比、sic衬底的泊松比,c为常数,σ、ρ分别为抛光垫的粗糙度高度分布的标准差和抛光的粗糙度峰的平均曲率半径;

23、由于在化学机械抛光过程中,磨粒以相对速度v在表面滑动,压入工件后实现材料去除,单个磨料的材料去除速率(rr)v表示为:

24、

25、其中β和γ分别表征在衬底表面发生化学反应的概率和表面氧化层被机械效应去除的概率,0≤β≤1,0≤γ≤1;dm是氧化层的厚度,δw表示磨料在sic衬底表面上的切削深度;

26、最终得到的单位时间内材料去除率mrr公式为:

27、

28、此外,抛光过程中扭矩、压力和摩擦力之间关系的物理关系为:

29、

30、其中,τ为抛光扭矩,p为抛光垫表面的实际压力,k1为修正系数,μ为表面摩擦系数,r为sic衬底的半径,此处假设摩擦系数μ与表面粗糙度ra线性相关,因此ra大小为:

31、

32、其中,k为经过k1修正后的斜率,b为常数项。

33、进一步地,所述步骤2具体包括:

34、由于滤波电路使用的是陷波滤波器,需要对力和力矩信号信息进行采样后先进行频谱分析,频谱分析方法主要采用傅里叶变换、快速傅里叶变换以及小波变换,分析出加工以及信号采集过程中规律性出现的噪声信息,用于后续的滤波电路设计。

35、进一步地,所述步骤4中mrr使用高分辨率电子秤测量抛光前后碳化硅的失重,根据加工时间和加工半径计算得到,ra采用高精度taylor hobson白光干涉仪测量得到。

36、进一步地,所述步骤7还包括:

37、加工状态预测模型使用的神经网络模型为pinn,根据步骤1所建立的mrr数学模型mrr=na(rr)v以及ra数学模型选择两个目标函数为:

38、

39、

40、其中输入值为p和τ,输出值为mrr和ra,其余参数视为常量;

41、对于真实的测量值mrrtrue和ratrue和神经网络的观测值mrrpred和rapred,数据误差项dataloss表示为:

42、

43、物理信息误差项physicsloss表示为:

44、

45、总损失函数total loss是数据误差项和物理信息误差项的加权和:

46、total loss=α·data loss+β·physics loss

47、其中α和β分别是数据误差和物理信息误差的权重参数,可以根据经验选择合适的数值;

48、最后,使用优化算法对网络权重进行调整,对加工状态预测模型进行训练,最小化整体损失函数。

49、本发明还提供一种高硬脆材料抛光过程的终点检测系统,用于实现如上所述的终点检测方法,包括上传动轴、导电滑环、力和力矩传感器、晶圆承载器、抛光垫、下抛光盘,所述上传动轴、力和力矩传感器、晶圆承载器自上而下依次设置,所述导电滑环套设于上传动轴上,所述晶圆承载器和下抛光盘上下设置,晶圆承载器的底部安装抛光工件,下抛光盘上端设置抛光垫,上传动轴由第一电机驱动转动,下抛光盘由第二电机驱动旋转,所述导电滑环用以连接信号滤波及传输模块。

50、进一步地,所述信号滤波及传输模块包括陷波滤波器电路、无线传输装置、搭载微分跟踪器的边缘计算模块,信号滤波及传输模块将获取的信号滤波后通过无线传输装置上传至计算机,计算机将采集到的信号经过信号处理后进行抛光状态的状态监测,同时通过上位机软件进行数据显示。

51、与现有技术相比,本发明的有益效果是:

52、相比于传统的需要停止加工,反复取出工件,对工件加工效果进行检测并评估判断是否需要返工的方法,传统方法对于高硬脆材料的抛光加工效率低下,影响抛光质量和安装精度导致成品率较低。本发明利用抛光扭矩对抛光状态进行在线实时检测,并进行状态反馈的方法,可提升抛光加工效率,提高抛光质量及抛光成品率,降低成本。

53、相比于传统的将传感器测得的物理量根据数学公式及个人经验对当前加工状态进行数据分析后再进行下一步操作的方法,本发明利用机器学习及深度学习方法,提出了一个基于扭矩信号的抛光加工状态预测模型。利用上述预测模型,在抛光加工过程中,通过采样加工过程中的扭矩及摩擦力信号,实现抛光状态的预测,并且实时的调整加工参数,无需手动干预及个人经验选择相应的加工参数,实现了基于扭矩信号的高硬脆材料抛光状态预测方法。本发明在保持高精度加工状态的识别下,降低设备的采样要求,保障控制的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!