一种改善Al-Cu-Mg合金板材强韧性与板形的形变热处理方法与流程

本发明涉及al-cu-mg合金强韧化形变热处理方法,特别涉及一种改善al-cu-mg合金板材强韧性与板形的形变热处理方法,属于金属材料形变热处理。

背景技术:

1、al-cu-mg系高强铝合金为目前应用较为广泛的一类典型铝合金,具有密度低、强度高、良好的机械加工性能和高的耐腐蚀性能、较高的损伤容限、较好的抗应力腐蚀性能、良好的疲劳性能等优异的综合性能,广泛应用于航空航天、轨道交通、汽车船舶、家居建材、食品卫生及包装印刷等领域。尤其在航空领域,因al-cu-mg系合金具有高损伤容限的特点,使其成为航空领域重要的结构材料,产品以板材的形式经机加工处理后广泛应用于飞机蒙皮、调整片和梁腹板等高损伤容限设计部位。

2、为满足航空飞行器对材料性能日益严苛的需求,al-cu-mg系合金生产厂家从调整合金成分、提高合金冶金质量、改善合金塑性变形加工手段、优化合金热处理工艺及微合金化等方面出发开了大量的研究工作。专利cn 112626401b公开了一种2xxx系铝合金及其制备方法,通过调整主、微合金元素比例和控制杂质元素含量的方法,使合金基体获得了较为细小、弥散的强化组织,从而使该合金强度得到一定改善。专利cn114737144b公开了一种2324铝合金均匀化热处理方法,通过将合金铸锭在低熔点共晶相的熔化温度处缓慢加热的方式,充分发挥温度对共晶相回溶的影响,在保证铸锭未过烧的前提下,加快了低熔点共晶相的回溶,有效节约了铝合金铸锭均匀化热处理的时间率。专利cn 112974747b公开了一种改善大规格2000系铝合金铸锭冶金质量的方法,专利cn114672678b公开了一种al-cu-mg铝合金大圆锭的制备方法,通过在铸造时对铝液施加外场处理和精确控制铸造工艺流程参数的手段,获得理想冶金质量的大规格圆锭的铸造方法。专利cn 115323294b公开了一种al-cu-mg合金的强塑性变形方法,通过强塑性变形轧制改善合金薄板力学性能。专利文献cn105734469a公开了一种提高al-cu-mg合金抗损伤容限性能的方法,通过对合金板材进行固溶+水淬+冷轧变形+人工时效的方式以达到提升al-cu-mg合金板材的抗损伤容限性的目的。上述专利或关注合金成分的优化设计,或关注提高合金铸锭的冶金质量,或关注通过塑性变形轧制的方法改善al-cu-mg系合金力学性能。

3、对于al-cu-mg系合金板材而言,采用上述方法虽然可以实现合金的强度及损伤容限性能的改善,但未能考虑到固溶前翘曲或波浪状的板形、单级淬火及后续的冷变形处理等都会在板材内部易形成的高水平残余应力,进而对产品的性能改善、成材率及后续的可加工性造成不利影响。因此,如何确保al-cu-mg系合金板材同时拥有理想的强度、韧性及规整的板形,降低产品内部残余应力,提高板材的加工成材率,是al-cu-mg系合金板材新型形变热处理工艺开发所亟需解决的难题。

技术实现思路

1、本发明的目的在于提供一种改善al-cu-mg合金板材强韧性与板形的形变热处理方法,该方法能够使al-cu-mg合金板材拥有理想的强度和韧性,同时具备规整的板形和较低的残余应力。

2、为实现上述目的,本发明主要采用以下技术方案:

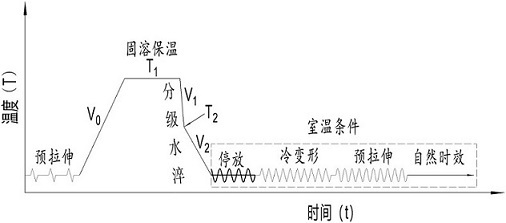

3、一种改善al-cu-mg合金板材强韧性与板形的形变热处理方法,主要包括以下步骤:

4、(1)对变形态板材进行预拉伸量为0.5%~4%的预拉伸处理;

5、(2)对预拉伸后的板材进行单级或分级固溶热处理,热处理过程中升温速率为10℃/min≤v0≤15℃/min,最终固溶热处理温度为480℃≤t1≤510℃;经2~4h的保温处理后对板材立即进行分级控冷水淬处理,以平均冷却速率v1由t1温度点冷却至t2,其中60℃/s≤v1≤80℃/s,160℃≤t2≤200℃;随后再以平均冷却速率v2由t2温度点冷却至室温,其中3℃/s≤v2≤12℃/s,合金板材淬火转移时间≤4s;

6、(3)将淬火态板材在室温条件下进行1h≤t1≤4h的室温停放;

7、(4)将停放后的板材进行变形量为6%~15%的冷变形处理;

8、(5)将冷变形处理后的板材进行预拉伸量为1%~5%的预拉伸变形处理;

9、(6)将预拉伸变形处理后的板材在室温条件下进行自然时效处理,时效处理时间为4天≤t2≤10天,直至性能稳定。

10、优选地,所述步骤(1)中,变形态板材的预拉伸量为1%~4%,更优选为1%~3%。

11、优选地,所述步骤(2)中,变形态al-cu-mg合金置于空气循环炉中随炉升温至最终固溶热处理温度进行固溶保温处理,温度误差为±1.5℃。随炉加热升温速率为10℃/min≤v0≤14℃/min,更优选为11℃/min≤v0≤13℃/min。

12、优选地,所述步骤(2)中,板材的最终固溶热处理温度为490℃≤t1≤510℃,优选为490℃≤t1≤500℃,更优选为495℃≤t1≤500℃。

13、优选地,所述步骤(2)中,板材的固溶热处理保温时间为3~4h。

14、优选地,所述步骤(2)中,70℃/s≤v1≤80℃/s,160℃≤t2≤190℃,3℃/s≤v2≤11℃/s;更优选地,70℃/s≤v1≤80℃/s,160℃≤t2≤180℃,3℃/s≤v2≤9℃/s。进一步优选地,75℃/s≤v1≤80℃/s,160℃≤t2≤170℃,3℃/s≤v2≤7℃/s。

15、优选地,所述步骤(2)中,板材固溶保温处理完成后立即进行分级控冷水淬处理,淬火转移时间≤3s,淬火方式可以采用喷淋淬火。更为优选地,淬火转移时间≤2s。

16、优选地,所述步骤(3)中,板材完成淬火处理后进行室温停放处理,停放时间为1h≤t1≤2h。

17、优选地,所述步骤(4)中,停放后的板材进行冷变形处理的冷变形量为9~12%,更优选为10~12%,冷变形方式可以采用冷轧。

18、优选地,所述步骤(5)中,板材的预拉伸变形采用预拉伸机进行,预拉伸变形量为1%~4%,更优选为1.0~2.5%。

19、优选地,所述步骤(6)中,预拉伸板材的自然时效时间为4天≤t2≤8天。更为优选地,自然时效时间为5天≤t2≤7天。

20、与现有技术相比,本发明的al-cu-mg合金板材强韧性与板形的形变热处理方法具有如下优点和有益效果:

21、(1)通过在固溶热处理前增加板材预拉伸工序,设计优选的固溶热处理制度,包含升温速率、固溶温度、控冷淬火方式及转移时间,可以实现板形的改善,有助于合金基体中低熔点的共晶相如al2cumg和al2cu相充分的回溶至基体中,形成理想的过饱和固溶体,为合金在时效过程中强化相的析出提供有利的条件;同时匹配恰当的冷变形量、预拉伸变形量及自然时效停放时间,可以使合金在不损失韧性的前提下拥有满足需求的室温强度、较好的板形和较低的残余应力。

22、(2)本发明方法准确、可靠,操作简便、可操作性强、经济适用;充分考虑了al-cu-mg系合金板材的特点,有助于al-cu-mg系合金板材的加工成材率的提升,有利于大规模工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!