一种高铬高钼含铝铁素体不锈钢热/冷轧板的制备方法

本发明涉及高铬高钼铁素体不锈钢,具体为一种高铬高钼含铝铁素体不锈钢热/冷轧板的制备方法。

背景技术:

1、高铬高钼铁素体不锈钢具有良好的导热性能、较低的线膨胀系数以及较好的成形性能,广泛应用于制酸、海水淡化、石油化工等领域。高铬高钼铁素体不锈钢中存在较大的σ相、χ相等脆性相析出风险,易恶化材料的塑韧性与耐腐蚀性能。现有技术为了避免脆性相析出问题,一般采用高的热轧终轧温度或合金化添加的方式来避免或阻碍脆性相析出。

2、现有技术中如专利号为201110363876.9、专利名称为一种高cr铁素体不锈钢极其制造方法的技术方案,通过控制热轧终轧温度950-1000℃,并将热轧板通过高温1100℃固溶处理才能完全消除有害的σ相、χ相析出,但其热轧终轧温度较高,控制难度较大;

3、现有技术中如专利号为202011559796.6、专利名称为一种制备高铬、高钼铁素体不锈钢的方法的技术方案,采用应变诱导laves相较高温度析出同时避免σ相析出来解决σ相脆性问题,但其热轧终轧温度为960-1020℃,控制难度也较大;

4、现有技术中如专利号为202211553095.0、专利名称为一种特超级铁素体不锈钢及其制备方法的技术方案,采用al合金化抑制σ相析出,并通过固溶处理促进laves相析出细化组织并优化织构,同时也要求热轧终轧温度≥850℃,其控制难度也较大,另外该方案也极易导致铁素体不锈钢中形成氧化铝颗粒及粗大的碳/氮化物颗粒,其反而易恶化材料的塑韧性和耐腐蚀性能,严重制约了该类产品的规模化生产与广泛应用。

技术实现思路

1、本发明为了解决现有技术中为了避免脆性相析出的方法存在热轧终轧温度较高以及易形成大尺寸碳/氮化物颗粒及氧化铝颗粒的问题,故提供了一种新的高铬高钼含铝铁素体不锈钢热/冷轧板的制备方法。

2、本发明是采用如下技术方案实现的:

3、方案一:

4、一种高铬高钼含铝铁素体不锈钢热轧板的制备方法,依次包括如下步骤:

5、1)熔炼:

6、熔炼原料的各元素重量百分比为:25.0%≤cr≤30.0%,0.5%≤mo≤4.5%,1.0%≤ni≤4.0%,0.15%≤nb≤0.65%,0.01%≤ti≤0.35%,0.5≤al≤2.5%,mn≤0.6%,si≤1.0%,s≤0.005%,p≤0.005%,o≤0.004%,c>0%,n>0%,c+n≤0.025%,且满足cr+3.3%×mo≥35%,其余为fe和不可避免的杂质,按上述元素比例配置好原料后进行熔炼,获得钢液;

7、2)铸造:

8、将步骤1)中获得的钢液在炉罩内浇注成铸坯,铸坯在炉罩内冷至≤1000℃,取出后缓冷至室温,冷却速率≤20℃/h,然后进行修磨;(炉内缓冷减少氧化反应,避免形成氧化铝)

9、3)锻造:

10、将步骤2)中获得的修磨后的铸坯加热至1180~1280℃,升温速率≤10℃/min,保温1-4h,开锻温度≥1120℃,终锻温度≥960℃,锻后立即水冷至室温,锻压后厚度为30~55mm;

11、4)粗轧:

12、将步骤3)中获得的锻坯加热至1100~1200℃,保温1~4h后进行粗轧,若粗轧板出口温度低于1000 ℃时,需对其进行二次加热至1100~1200℃、保温5min-40min继续进行粗轧,若粗轧板出口温度等于或高于1000℃,则无需对其进行二次加热、保温,继续进行粗轧,粗轧3-10次,单道次压下率≥15%,粗轧至总压下率≥60%,可以减少原料的厚度,从而减少温轧阶段的轧制道次,降低生产成本,获得粗轧板;(本领域技术人员公知,采用热连轧工艺,粗轧板的出口温度较高,也不需要进行二次加热、保温,可直接继续进行再次粗轧)

13、5)温轧

14、将步骤4)获得的粗轧板冷却至650~800 ℃,进行温轧,若热轧板出口温度低于650℃,则将其加热至650~800℃,保温3-50min,继续进行温轧,重复上述温轧步骤,直至轧至板厚≤6.5mm,温轧后水冷至室温;

15、6)固溶处理:

16、将步骤5)所获得的热轧板进行固溶处理,加热温度1030~1150℃,保温时间为1-60min,随后快冷至≤10℃,冷却速率≥10℃/s。(固溶处理使不锈钢热轧板发生再结晶行为,温轧时laves相析出起到钉扎晶界、细化晶粒的作用,大变形组织,剪切带等变形微结构,提高变形储能,促进再结晶)

17、原理说明:申请人研究发现,高铬高钼铁素体不锈钢中极易形成粗大的ti/nb(c,n)、tin颗粒,恶化材料的塑韧性与耐腐蚀性能,而钢中nb的碳氮化物反应与laves相析出温度范围存在交叉,且两者存在竞争与转化关系,通过大变形和温度控制,可以避免生成粗大的nb的碳氮化物,反而形成纳米级laves相,而纳米级laves相可以钉扎再结晶晶界,细化晶粒。此外,申请人研究发现,高铬钼铁素体不锈钢中添加的al元素对σ相的抑制作用具有成分上限,当al元素添加超过2.0%时,其对σ相的抑制作用并不增加,而过高的al元素即超过2.5%时极易形成粗大的氧化铝颗粒,降低材料的塑韧性与耐腐蚀性,故控制合适的al元素和熔炼过程可以有效避免形成氧化铝颗粒以及粗大的碳氮化物颗粒。

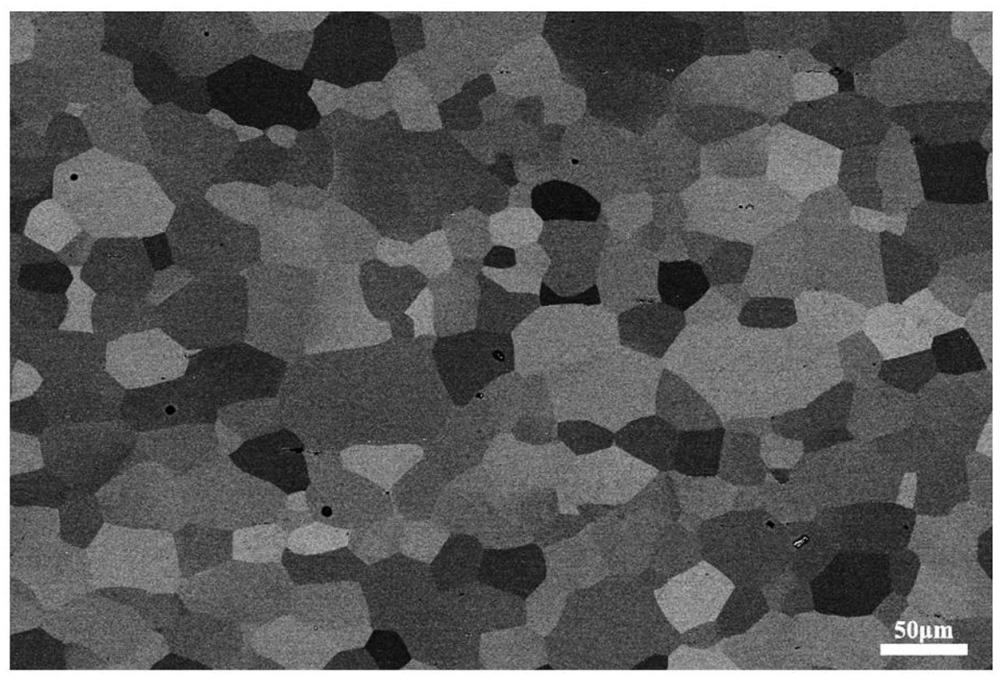

18、具体地,本发明制备方法中添加的c+n元素不超过0.025%,削弱粗大的ti/nb(c,n)、tin颗粒形成,用以降低铁素体不锈钢晶间腐蚀性;添加ni元素可以改善铁素体不锈钢的韧性,添加nb、ti元素用于进一步消除c、n的不利影响;添加0.5-2.5 %的 al元素既能保障抑制σ相和χ相的析出,同时避免过多的al元素易形成粗大的氧化铝颗粒,从而降低材料塑韧性,另外采用真空熔炼可以有效地减少熔炼过程中的氧化反应,且al熔点较低,控制al元素添加的顺序、添加时的温度以及添加含量,使其他合金元素能够充分熔化并均匀分布,便于al元素迅速与熔融金属混合,减少氧化铝的生成;步骤3)缓慢升温可避免材料内部热应力较大而产生裂纹,同时使元素充分溶解;采用终锻温度≥960℃可避免nb,ti元素的偏析,进而避削弱粗大的tin、ti/nb(c,n)颗粒形成,且此时锻造温度处于laves相易析出区间,锻造时会产生大变形组织和大量剪切带,为laves相形成提供有利的形核位置,促进析出大量有益的纳米级laves相,该终锻温度下产生的大变形组织和剪切带可以提高变形储能,利于热轧前保温引起再结晶,并促进laves相析出,而纳米级laves相对热轧前保温引起的再结晶起到钉扎晶界,细化晶粒的作用;步骤4)热轧在1100~1200℃下保温可使锻坯发生再结晶,恢复锻坯的塑性,同时使锻坯加热温度均匀,避免热轧时因温度不均导致裂纹产生,同时溶解laves相,在高温热轧过程不析出;二次加热、保温可使前道次热轧板内部发生再结晶,形成新的细小再结晶晶粒,恢复前道次热轧板的塑性,同时进一步溶解laves相,为步骤5)温轧过程析出laves相提供元素保证;步骤5)控制温轧温度在650~800 ℃,便于形成大变形组织,获得大量剪切带、变形带、位错胞等变形微结构,提高变形储能,促进固溶时再结晶的发生;温轧过程中加热保温可析出纳米级laves相,对固溶时发生的再结晶起到钉扎晶界,细化晶粒的作用,温轧温度过低,其轧制抗力大,对轧机要求高;步骤6)固溶温度为1030~1150℃,使热轧板完成再结晶,在温轧大变形组织与细小laves相共同作用下,形成细小的再结晶组织,最终获得塑韧性与耐腐蚀性优异的高铬高钼含铝铁素体不锈钢热轧板。

19、进一步地,步骤1)中,采用真空感应炉熔炼,熔炼时,除al以外的熔炼原料先加入真空感应炉熔炼,形成初钢液,然后再将al加入初钢液中,加入al时初钢液温度为1500-1600℃;

20、进一步地,步骤4)中,粗轧时的总压下率≥60%。

21、进一步地,步骤5)中,温轧时的总压下率≥40%。

22、方案二:

23、一种高铬高钼含铝铁素体不锈钢冷轧板的制备方法,依次包括如下步骤:

24、1)熔炼:

25、熔炼原料的各元素重量百分比为:25.0%≤cr≤30.0%,0.5%≤mo≤4.5%,1.0%≤ni≤4.0%,0.15%≤nb≤0.65%,0.01%≤ti≤0.35%,0.5≤al≤2.5%,mn≤0.6%,si≤1.0%,s≤0.005%,p≤0.005%,o≤0.004%,c≤0.015%,n≤0.010%,且满足cr+3.3%×mo≥35%,其余为fe和不可避免的杂质,按上述元素比例配置好原料后进行熔炼,获得钢液;进一步地,步骤1)中,采用真空感应炉熔炼,熔炼时,除al以外的熔炼原料先加入真空感应炉熔炼,形成初钢液,然后再将al加入初钢液中,加入al时初钢液温度为1500-1600℃;

26、2)铸造:

27、将步骤1)中获得的钢液在炉罩内浇注成铸坯,铸坯在炉罩内冷至≤1000℃,取出后缓冷至室温,冷却速率≤20℃/h,然后进行修磨;(炉内缓冷减少氧化反应,避免形成氧化铝)

28、3)锻造:

29、将步骤2)中获得的修磨后的铸坯加热至1180~1280℃,升温速率≤10℃/min,保温1-4h,开锻温度≥1120℃,终锻温度≥960℃,锻后立即水冷至室温,锻压后厚度为30~55mm;

30、4)粗轧:

31、将步骤3)中获得的锻坯加热至1100~1200℃,保温1~4h后进行粗轧,若粗轧板出口温度低于1000 ℃时,需对其进行二次加热至1100~1200℃、保温5min-40min继续进行粗轧,若粗轧板出口温度等于或高于1000℃,则无需对其进行二次加热、保温,继续进行粗轧,粗轧3-10次,单道次压下率≥15%,粗轧至总压下率≥60%,可以减少原料的厚度,从而减少温轧阶段的轧制道次,降低生产成本,获得粗轧板;(本领域技术人员公知,采用热连轧工艺,粗轧板的出口温度较高,也不需要进行二次加热、保温,可直接继续进行再次粗轧)

32、5)温轧

33、将步骤4)获得的粗轧板冷却至650~800 ℃,进行温轧,若热轧板出口温度低于650℃,则将其加热至650~800℃,保温3-50min,继续进行温轧,重复上述温轧步骤,直至轧至板厚≤6.5mm,温轧后水冷至室温;

34、6)固溶处理:

35、将步骤5)所获得的热轧板进行固溶处理,加热温度1030~1150℃,保温时间为1-60min,随后快冷至≤10℃,冷却速率≥10℃/s,获得固溶板;

36、7)酸洗:

37、采用硫酸混合液对步骤6)获得的固溶板进行酸洗;

38、8)冷轧:

39、将步骤7)获得的酸洗后的固溶板进行室温冷轧,冷轧压下率≥50%,获得冷轧板;

40、9)再结晶退火:

41、将步骤8)所获得的冷轧板进行再结晶退火,退火温度970-1070℃,保温时间0.5-120min,随后立即冷却至室温,冷却速率控制在≥50℃/s。

42、原理说明:方案二中的步骤1)至步骤6)的原理与方案一相同,步骤7)通过酸洗去除由于固溶处理产生的氧化皮,以防影响不锈钢冷轧薄板表面质量;步骤8)中的大冷轧压下率使得材料内部产生大量冷轧变形组织,可以为步骤9)的再结晶退火提供形核质点;步骤9)通过控制退火温度和保温时间,使其形成细小的等轴晶粒。

43、进一步地,步骤1)中,采用真空感应炉熔炼,熔炼时,除al以外的熔炼原料先加入真空感应炉熔炼,形成初钢液,然后再将al加入初钢液中,加入al时初钢液温度为1500-1600℃;

44、进一步地,步骤4)中,粗轧时的总压下率≥60%。

45、进一步地,步骤5)中,温轧时的总压下率≥40%。

46、本发明所产生的有益效果如下:本发明实现了低温热轧终轧,便于控制热轧终轧温度,同时发现并利用nb的碳氮化物反应与laves相析出温度范围存在交叉的现象,通过大变形和温度控制,避免了生成粗大的nb的碳氮化物,反而形成纳米级laves相,另外通过控制al含量的添加以及熔炼时控制al的添加顺序和添加温度,有效降低了氧化铝的形成,进而进一步提高了最后生成的热轧板与冷轧板的塑韧性和耐蚀性。

- 还没有人留言评论。精彩留言会获得点赞!