一种超滑碳薄膜及其制备方法和应用

本发明涉及超滑和机械零部件摩擦磨损领域,尤其涉及一种超滑碳薄膜及其制备方法和应用。

背景技术:

1、摩擦学伴随着人类生命的起源与社会的发展。如今几乎所有超级工程的背后都有摩擦学的存在。而机械系统的高精度、高可靠、长寿命服役受限于润滑材料的摩擦磨损性能,许多重大事故由摩擦磨损引起。卫星在轨失效分析表明,从1957年到2007年的272次国内外卫星故障中,37%的卫星故障属于姿态和轨道控制分系统润滑失效,超过50%的姿态和轨道控制分系统故障由陀螺仪、动量轮等空间活动部件磨损造成。例如,1986年“挑战者”号航天飞机由于右侧火箭助推器连接处o型密封圈摩擦失效,导致燃料舱结构失效,航天飞机被剧烈的空气摩擦,一层层撕扯剥落,在发射第73秒解体;nasa1992年发射的“伽利略”号飞船,由于高摩擦导致天线未开而无法正常传输信号;2006年“勇气”号右前轮“关节炎”,因润滑不足导致任务失败。润滑材料与技术贯穿于高端装备的机械系统设计、试验、制造、服役等各个全寿命环节。因此,航天运动部件低摩擦、高稳定、长寿命、高可靠服役是解决上述难题的关键,开发新型低摩擦材料并设计稳定配副体系是解决上述难题的有效途径之一。

2、目前,超滑技术是追求低摩擦的理想状态,即实现摩擦系数在0.001量级。从理论上来说,当满足摩擦界面没有夹杂污染物、配副表面缺陷或悬键被饱和、无形变的层层滑移接触这些条件时易实现超滑,然而,在宏观尺度难以同时满足上述条件,因此超滑的大规模应用仍是一大挑战。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

2、本技术所要解决的技术问题是提供一种超滑碳薄膜及其制备方法和应用。

3、本技术所要解决的另一个技术问题是提供包括所述超滑碳薄膜的摩擦配副超滑体系设计。本技术所述的一种超滑碳薄膜中,以原子百分比计,该超滑碳薄膜的工作层中的金属掺杂量可以在0% ~ 90%的范围内进行调控,同时能够与非晶含氢碳对偶球配副实现宏观尺度上的超滑。

4、为解决上述问题,本技术提供以下技术方案:

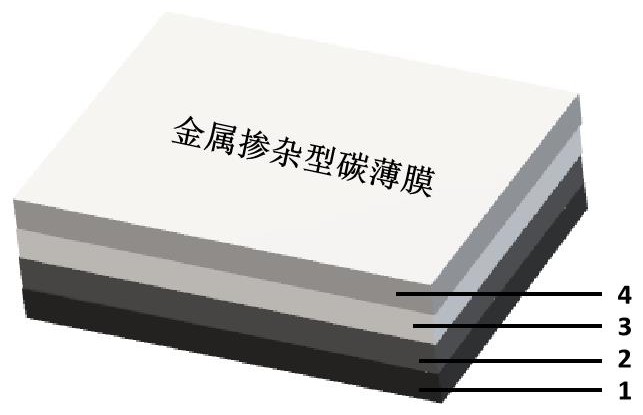

5、本技术第一个方面提供了一种超滑碳薄膜,包括依次在基底上设置的cr打底层、crc过渡层和工作层;所述工作层为金属掺杂的类石墨碳(graphite-like carbon,即glc)薄膜,所述glc薄膜为不含氢的类石墨碳薄膜;所述工作层中,掺杂的金属选自具有d电子轨道未填满特性的金属元素,任选地,为ag、cu、ni、co、au等中的任意一种。

6、在一种示例性实施例中,所述cr打底层与所述crc过渡层的厚度之和为600 ~ 650nm,所述工作层的厚度为900 ~ 1600 nm。

7、在一种示例性实施例中,所述工作层中,以原子百分比计,金属的掺杂量为0% ~90%,并且掺杂量不包括0%;例如,10%,20%,30%,40%,50%,60%,70%,80%,90%或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。这里的“原子百分比”表示材料表面上某一元素的原子数占所有元素原子总数的百分比。

8、在一种示例性实施例中,所述工作层中,掺杂金属为ag并且所述工作层中,以原子百分比计,金属的掺杂量为18% ~ 90%;该掺杂条件下,能实现超滑状态,摩擦系数<0.01。

9、在一种示例性实施例中,所述工作层中,掺杂的金属为ag并且所述工作层中,以原子百分比计,金属的掺杂量为18%,43%或90%。

10、在一种示例性实施例中,所述基底选自硅片或金属基底;任选地,所述金属基底选自轴承钢、高温合金、不锈钢、铜等中的任意一种。

11、本技术第二个方面提供了一种上述超滑碳薄膜的制备方法,所述方法借助闭合场四阴极磁控溅射设备,采用非平衡闭合磁场进行制备,包括以下步骤:

12、1)基底的前处理;

13、2)沉积cr打底层和crc过渡层;

14、3)沉积金属掺杂的glc薄膜的工作层。

15、在一种示例性实施例中,步骤1)中,基底的前处理包括将基底进行打磨、抛光,然后进行超声清洗,再将所述基底进行等离子清洗。

16、在一种示例性实施例中,步骤1)中,超声清洗的步骤包括:将基底在酒精和丙酮溶液中分别超声处理15 ~ 30 min(如15 min,20 min,25 min,30 min等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),其中,清洗次数为酒精清洗2次,丙酮清洗2次,然后烘干备用。

17、在一种示例性实施例中,步骤1)中,等离子清洗的步骤包括:将清洗并烘干的基底放入镀膜腔体,抽真空度至小于1×10-4 pa,开始离子源清洗,电流为1 ~ 2 a,在氩气气氛中,以高能等离子体轰击基底,在工作电压为400 ~ 500 v(如400 v,450 v,500 v等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),气压为2 ~ 3 pa的条件下轰击20 ~ 30 min(如20 min,25 min,30min等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用)。

18、在一种示例性实施例中,步骤1)的等离子清洗中,电流为1.5 a, 气压为2.5 pa。

19、在一种示例性实施例中,步骤2)中,沉积cr打底层和crc过渡层的步骤包括:保持离子源电流为1 ~ 2 a,气压控制在2 ~ 3 pa;开启铬靶首先沉积cr打底层,电流为6.0 ~7.5 a(如6.0 a,6.5 a,7.0 a,7.5 a等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),沉积时间为25 ~ 35min;随后同时开启碳靶与铬靶制备crc过渡层,铬靶电流为6.0 ~ 7.5 a,碳靶电流为1.0 ~2.5 a(如1.0a,1.5a,2.0a,2.5a等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),沉积时间为25 ~ 35 min,沉积过程中铬靶和碳靶工作电压均控制在300 ~ 500 v(如300v,350v,400v,450v,500v等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用)。

20、在一种示例性实施例中,步骤2)中,保持离子源电流为1.5 a,气压为2.5 pa,所述cr打底层的沉积时间为30 min,所述crc过渡层的沉积时间为30 min。

21、在一种示例性实施例中,步骤3)中,所述工作层通过共溅射金属靶材和碳靶材获得,包括以下步骤:控制离子源电流为2 ~ 3 a,工作电压为50 ~ 70 v,保持气压不变;同时开启金属靶与碳靶,碳靶工作电压为400 ~ 450 v(如400 v,410 v,420 v,430 v,440 v,450v等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),碳靶工作电流为7.0 ~ 8.0 a(如7.0 a,7.5 a,8.0 a等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用);金属靶工作电压为300 ~ 450 v(如300 v,350 v,400 v,450 v等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),金属靶工作电流为0 ~ 1.2 a,不包括0 a,以控制碳基薄膜中金属的掺入量;保持其他气压条件不变,沉积6 ~ 8 h((如6 h,6.5 h,7 h,7.5 h,8 h等或它们任意两个值作为端点值之间的范围值,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用),即获得不同金属掺杂量的glc薄膜。

22、在一种示例性实施例中,步骤3)中,控制离子源电流为2.5 a,工作电压为60 v,气压为2.5 pa。

23、在一种示例性实施例中,所述方法包括以下步骤:

24、1)以硅片作为沉积基底,分别在酒精、丙酮溶液中超声处理15 min,其中,清洗次数为酒精清洗2次,丙酮清洗2次,然后将其烘干备用;

25、2)将清洗并烘干的基底样品放入镀膜腔体,抽真空度至小于1×10-4 pa,开始离子源清洗,电流为1.5 a,在氩气气氛中,以高能等离子体轰击基底,工作电压为430 v,气压为2.5 pa的条件下轰击25 min;

26、3)沉积cr打底层和crc过渡层:保持离子源电流为1.5 a,气压2.5 pa,开启铬靶首先沉积cr打底层,电流为7.5 a,沉积时间为30 min;随后同时开启碳靶与铬靶制备crc过渡层,铬靶电流为7.5 a,碳靶电流为2.5 a,沉积时间为30 min,整个沉积过程中铬靶、碳靶工作电压均控制在400 v;

27、4)沉积银掺杂的glc薄膜的工作层:控制离子源电流为2.5 a,工作电压为60 v;同时开启银靶与碳靶,碳靶工作电压为420 v,电流为7.5 a;银靶电压为410 v,工作电流为0.20 a;保持其他气压条件不变,沉积7 h,即获得银含量18%的glc薄膜。

28、在一种示例性实施例中,所述方法包括以下步骤:

29、1)以硅片作为沉积基底,分别在酒精、丙酮溶液中超声处理15 min,其中,清洗次数为酒精清洗2次,丙酮清洗2次,然后将其烘干备用;

30、2)将清洗并烘干的基底样品放入镀膜腔体,抽真空度至小于1×10-4 pa,开始离子源清洗,电流为1.5 a,在氩气气氛中,以高能等离子体轰击基底,工作电压为480 v,气压为2.5 pa的条件下轰击25 min;

31、3)沉积cr打底层和crc过渡层:保持离子源电流为1.5 a,气压2.5 pa,开启铬靶首先沉积cr打底层,电流为7.0 a,沉积时间为30 min;随后同时开启碳靶与铬靶制备crc过渡层,铬靶电流为7.0 a,碳靶电流为2.5 a,沉积时间为30 min,整个沉积过程中铬靶、碳靶工作电压均控制在350 v;

32、4)沉积银掺杂的glc薄膜的工作层:控制离子源电流为2.5 a,工作电压为60 v;同时开启银靶与碳靶,碳靶工作电压为400 v,电流为8.0 a;银靶电压为380 v,工作电流为0.55 a;保持其他气压条件不变,沉积6 h,即获得银含量43%的glc薄膜。

33、在一种示例性实施例中,所述方法包括以下步骤:

34、1)以硅片作为沉积基底,分别在酒精、丙酮溶液中超声处理15 min,其中,清洗次数为酒精清洗2次,丙酮清洗2次,然后将其烘干备用;

35、2)将清洗并烘干的基底样品放入镀膜腔体,抽真空度至小于1×10-4 pa,开始离子源清洗,电流为1.5 a,在氩气气氛中,以高能等离子体轰击基底,工作电压为500 v,气压为2.5 pa的条件下轰击20 min;

36、3)沉积cr打底层和crc过渡层:保持离子源电流为1.5 a,气压2.5 pa,开启铬靶首先沉积cr打底层,电流为7.5 a,沉积时间为30 min;随后同时开启碳靶与铬靶制备crc过渡层,铬靶电流为7.5 a,碳靶电流为2.0 a,沉积时间为30 min,整个沉积过程中铬靶、碳靶工作电压均控制在500 v;

37、4)沉积银掺杂的glc薄膜的工作层:控制离子源电流为2.5 a,工作电压为60 v;同时开启银靶与碳靶,碳靶工作电压为450 v,电流为8.0 a;银靶电压为450 v,工作电流为1.20 a;保持其他气压条件不变,沉积8 h,即获得银含量90%的glc薄膜。

38、本技术第三个方面提供了一种通过上述方法制备的超滑碳薄膜。

39、本技术第四个方面提供了一种采用上述超滑碳薄膜实现超滑的方法。

40、在一种示例性实施例中,所述方法包括将上述超滑碳薄膜与非晶含氢碳薄膜对偶球组成摩擦配副,在氮气氛围下实现超滑。

41、在一种示例性实施例中,所述非晶含氢碳薄膜对偶球是指φ6 mm的镀附非晶含氢碳薄膜的钢球。

42、本技术与现有技术相比具有以下优点:

43、1、 本技术通过非平衡磁控溅射的方式调制目标glc薄膜,工艺参数设计使得金属纳米颗粒在非晶碳网络中具有较好的分散性与均匀性。

44、2、 本技术在制备薄膜的过程中设计合适的工装,可在保证工作层薄膜均匀且高结合力制备的同时实现随形镀附。

45、3、 本技术在掺杂金属的选择上,任意地,从具有d电子轨道未填满特性的金属元素中选择。

46、4、 本技术制备金属掺杂的glc薄膜展现出优异的鲁棒性超滑状态,特别是银掺杂的类石墨超滑碳薄膜与非晶含氢碳薄膜对偶球在安东帕摩擦试验机中进行摩擦学性能检测,结果显示:非晶碳网络中分散的银纳米颗粒能够在摩擦过程中,在摩擦诱导下促使周边非晶碳网络发生石墨化并趋向有序,生成类石墨烯结构,对偶球上的含氢碳薄膜能够协同降低界面剪切力,在银掺杂的glc薄膜与非晶含氢碳对偶球的共同作用下,拓宽碳薄膜在宏观尺度的超滑范围并进一步降低摩擦系数(摩擦系数<0.01)。

47、本技术的其它特征和优点将在随后的说明书中阐述,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!