一种直线导轨副加工用淬火设备及其方法与流程

本发明属于直线导轨淬火处理,具体涉及一种直线导轨副加工用淬火设备及其方法。

背景技术:

1、直线导轨副是一种用于实现高精度直线运动的机械部件,它由直线导轨和滑块两部分组成,直线导轨通常是安装在机器的固定部件上,起到引导方向的作用;滑块则与运动部件相连,沿着直线导轨进行直线往复运动;由于滑块会在直线导轨的滑动面上频繁地往复运动,产生摩擦,为提高直线导轨的滑动面硬度以及耐磨性,通常会对直线导轨的滑动面进行淬火处理。

2、现有技术中,对直线导轨进行淬火处理的方式通常是通过高频电源产生高频电流,在极短时间内通过电磁感应技术将导轨表面加热到淬火温度,而导轨内部温度变化较小,从而实现表面淬火的效果,而直线导轨在实际的应用过程中,其通常是由一副直线导轨和一副滑块进行配套使用,而一副直线导轨在进行淬火处理时,若其进行单个的淬火处理,则会造成直线导轨副在淬火处理完成后性能存在差异,从而导致其使用精度降低,此外由于直线导轨的竖直截面通常呈工字型设置,而直线导轨的滑动面呈匚型设置,此时通过电磁感应加热技术难以控制直线导轨滑动面的表面淬硬层,使其在淬火处理后出现变形较大,导致直线导轨精度失常。

3、因此,需要一种直线导轨副加工用淬火设备及其方法,解决现有技术中对直线导轨副进行同步淬火处置时,其难以控制直线导轨滑动面处表面淬硬层的一致性,从而造成直线导轨副的使用精度降低的问题。

技术实现思路

1、本发明的目的在于提供一种直线导轨副加工用淬火设备及其方法,以解决上述背景技术中提出的问题。

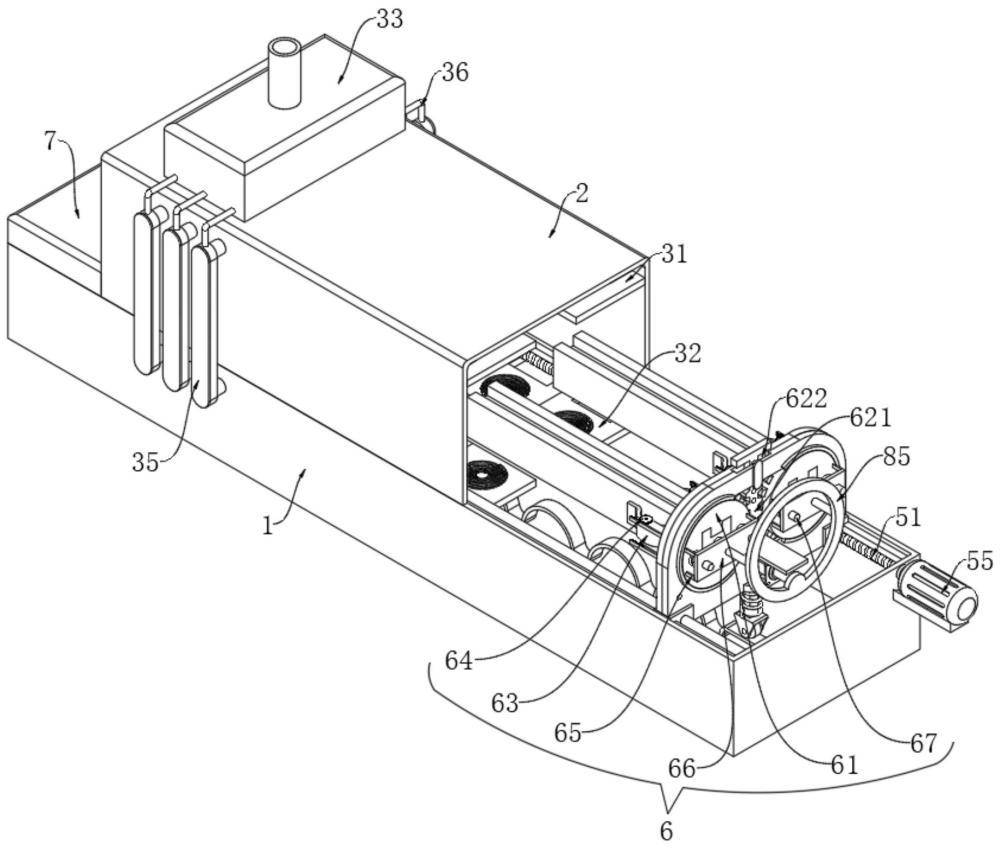

2、为实现上述目的,本发明提供如下技术方案:一种直线导轨副加工用淬火设备,包括淬火箱,还包括:

3、安装罩壳,安装罩壳固定于淬火箱的顶面,所述安装罩壳的内部设置有供直线导轨进行淬火处理的淬火机构;

4、滑动架,滑动架设置于淬火箱的顶部内壁,所述淬火箱的内部设置有供滑动架进行移动的行进机构,所述滑动架内设置有供两个直线导轨进行夹持处理的翻转定位机构;

5、接料罩壳,接料罩壳位于安装罩壳的外侧且与淬火箱的顶面相固定,所述滑动架远离接料罩壳的一侧设置有供两个直线导轨进行同步卸料的推料机构。

6、方案中需要说明的是,所述淬火机构包括:

7、上电磁板组,上电磁板组设置有两个且分别固定于安装罩壳的两端顶部内壁,每个上电磁板组的下方设置有固定于淬火箱两端内壁的下电磁板组;

8、冷却箱,冷却箱固定于安装罩壳的顶面,所述上电磁板组和所述下电磁板组的外侧均设置有多个呈等距分布的冷却管,位于同一竖直面的两个冷却管之间共同连通有注液管,多个所述注液管与所述冷却箱之间均连通设置有导管。

9、进一步值得说明的是,所述行进机构包括:

10、螺纹杆,螺纹杆转动安装于淬火箱的两侧内壁,所述螺纹杆的外表面螺纹连接有螺纹块,所述淬火箱远离螺纹杆的一端固定有导向杆,所述导向杆的外表面滑动连接有导向块,所述螺纹块与所述导向块均固定嵌设于滑动架的底部内壁,所述淬火箱的外侧设置有与螺纹杆呈同轴连接的驱动电机;

11、固定导轨,固定导轨设置有两个且呈对称固定于淬火箱的两端内壁,所述螺纹块与所述导向块的相背面均开设有与固定导轨相适配的滑槽。

12、更进一步需要说明的是,所述翻转定位机构包括:

13、定位转盘,定位转盘设置有两个且呈对称转动安装于滑动架的内壁,两个所述定位转盘之间设置有平衡翻转件;

14、夹板,夹板设置有四个且位于同一端的两个夹板呈对称转动安装于定位转盘的外表面,每个所述夹板的顶部和底部均同轴固定有转动齿轮,每个所述转动齿轮的外端处均啮合连接有移动齿条杆,位于同一端的四个呈矩形分布的移动齿条杆的端部均滑动贯穿定位转盘且共同固定有限位板,所述限位板的内壁滑动贯穿有两个呈对称分布的限位杆,所述限位杆的端部与所述定位转盘的外表面相固定,所述限位杆的外表面设置有与限位板和定位转盘相对面均固定的压紧弹簧。

15、作为一种优选的实施方式,所述平衡翻转件包括:

16、平衡齿条杆,平衡齿条杆贯穿设置于滑动架的中心,两个所述定位转盘的外表面均设置有与平衡齿条杆相啮合设置的齿牙,所述平衡齿条杆的顶部竖直截面呈t型设置;

17、卡槽,卡槽开设于滑动架的顶面中心处且与平衡齿条杆的顶部横截面大小一致,所述滑动架的顶部外表面滑动贯穿有限位销,所述平衡齿条杆的顶部外表面开设有多个呈等距分布的插孔。

18、作为一种优选的实施方式,所述平衡翻转件还包括:

19、行走轮,行走轮安装于平衡齿条杆的下方,所述平衡齿条杆的底部外表面设置有与行走轮和滑动架相对面均固定的支撑弹簧;

20、固定偏转杆,固定偏转杆的两端分别与淬火箱的两侧内壁相固定,所述固定偏转杆的顶面与所述行走轮的轮体表面相接触。

21、作为一种优选的实施方式,所述固定偏转杆包括依次连接的第一平直段、波纹段和第二平直段,所述波纹段靠近第二平直段的端部位于所述安装罩壳的下方。

22、作为一种优选的实施方式,所述推料机构包括:

23、推料块,推料块设置有两个且分别滑动卡合设置于定位转盘的内壁,所述推料块的外表面固定有推料杆,所述推料杆贯穿设置于限位板的中心处,所述推料杆的外表面设置有与推料块和限位板相对面均固定的抵紧弹簧;

24、电动推杆,电动推杆固定于滑动架的底部外表面,所述电动推杆的输出端固定有推料环,所述推料环的外表面与两个所述推料杆的端部相接触。

25、作为一种优选的实施方式,所述推料环的外表面开设有抵触槽,两个推料杆的端部位于抵触槽的内部。

26、一种直线导轨副加工用淬火方法,采用直线导轨副加工用淬火设备,包括以下步骤:

27、s1、翻转装夹定位:

28、通过行进机构的驱动,将滑动架移动至淬火箱的一侧,对翻转定位机构进行提拉处理一段距离并使其进行卡合处理,随后将两个直线导轨依次插入至滑动架内部,从而使得翻转定位机构形成对两个直线导轨的自动夹持定位,解除对翻转定位机构的卡合作用,使得翻转定位机构进行复位处理,此时两个直线导轨随翻转定位机构进行翻转九十度,形成直线导轨副的翻转装夹定位处理;

29、s2、移动淬火冷却:

30、通过行进机构带动步骤s1中的滑动架和翻转装夹完成的直线导轨副移动至淬火机构处,通过淬火机构对直线导轨副依次进行逐渐升温淬火和喷淋冷却处理,从而形成对直线导轨副的移动淬火冷却处置;

31、s3、推料转移:

32、将步骤s2中移动淬火冷却完成的直线导轨副通过行进机构的继续前移,从而使得直线导轨副运动至接料罩壳的顶部,此时通过卸料机构带动直线导轨副同步从滑动架内进行推送处理,直至翻转定位机构解除对直线导轨副的夹持作用,从而在放置于接料罩壳上的直线导轨副转移至下一工序,完成对直线导轨副的推料转移处理。

33、与现有技术相比,本发明提供的一种直线导轨副加工用淬火设备及其方法,至少包括如下有益效果:

34、(1)通过翻转定位机构和推料机构的相互配合作用,即可使得两个定位转盘进行垂直翻转,两个直线导轨通过与夹板处发生挤压直至插入至定位转盘内,形成夹板的挤压式夹紧定位和推料块和直线导轨的移动插接定位处理,形成对直线导轨副的双重定位处置,可有效提高直线导轨副的装夹稳定性,并通过平衡翻转件对滑动架的移动式支撑,可进一步提高直线导轨副在滑动架上的稳定性。

35、(2)通过行进机构与翻转定位机构的相互配合作用,即可使得滑动架以及装夹完成的直线导轨副在淬火箱内进行平稳的移动,通过平衡翻转件的设置,使得装夹完成的直线导轨副在随滑动架进行移动的过程中,直线导轨副的匚型滑动面进行往复式摆动处理,即直线导轨副进行移动式逐渐升温淬火加热和移动式喷淋冷却,对直线导轨副的匚型滑动面进行充分的加热和充分的冷却,有效提高直线导轨副的表面淬硬层的一致性,从而显著提高直线导轨副的后续使用精度。

36、(3)推料机构的设置,既可以实现两个直线导轨在滑动架内进行插接定位的微调处理,从而保障两个直线导轨的装夹一致性,又能使得直线导轨副在移动淬火完成后进行便捷式推料处理,从而为直线导轨副的转移提供便利。

- 还没有人留言评论。精彩留言会获得点赞!