一种分离氟化稀土渣中稀土元素与氟的方法

本发明属于氟化稀土渣资源循环利用,具体涉及一种分离氟化稀土渣中的稀土元素和氟的方法。

背景技术:

1、目前,稀土金属的熔盐电解采用氟化物体系,在金属出炉、阳极更换、电解槽周期性维修过程中会产生大量含氟熔盐电解渣(以下称为氟化稀土渣),其稀土含量为10%-80%,氟含量为8.28%-22.75%,含有氟化稀土、氧化稀土、氧化镁、氧化铝、氧化铁、氧化钙、氧化钨及石墨等,是一种成分复杂,难处理难回收的稀土二次资源。

2、针对氟化稀土渣,已经开发的方法包括氢氧化钠焙烧法、氢氧化钙焙烧法、碳酸钠焙烧法、硅酸钠焙烧法、负压加热碱分解法等,这些方法都是通过混合煅烧得到稀土氧化物和水溶性氟化钠,通过水洗的方式将稀土与氟分离,但该过程中会产生大量含氟废水,对环境污染严重,企业环保压力大。

3、因此,亟需开发新的分离工艺实现氟化稀土渣的资源循环利用。

技术实现思路

1、本发明提供一种分离氟化稀土渣中的稀土元素和氟的方法,该方法可以使用廉价的原料和简单的设备即可实现氟化稀土渣中稀土元素和氟的分离,从而高效且成本低。

2、本发明一方面提供一种分离氟化稀土渣中的稀土元素和氟的方法,包括以下步骤:

3、s1常压焙烧:将氟化稀土渣与锌化合物混合后进行常压焙烧;

4、s2减压焙烧:进行减压焙烧,收集氟化锌冷凝物,同时得到焙烧渣。

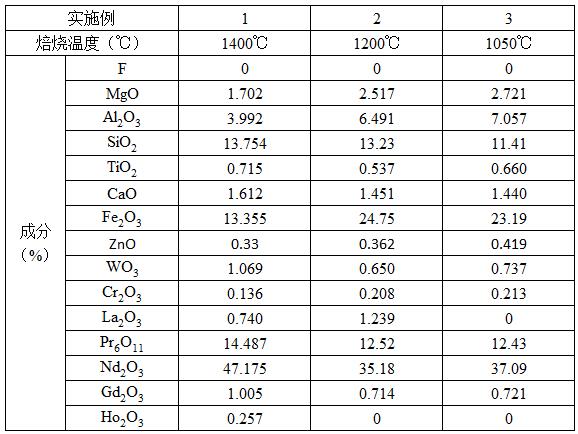

5、步骤s1

6、在步骤s1中,通过常压焙烧,可以使反应体系中的氟化稀土与锌化合物反应转化为氟化锌及氧化稀土。

7、所述锌化合物可以选自碳酸锌、碱式碳酸锌、氧化锌、氢氧化锌或其组合。所述锌化合物可以为任何合适的锌化合物,包括工业级、实验纯、化学纯、分析纯、优级纯等,例如纯度在50%以上的碳酸锌或氧化锌。在步骤s1中,具体反应可能如下:2ref3+3znco3=3znf2+re2o3+3co2↑,或2ref3+3zno=3znf2+re2o3,但是物质的存在状态可能更为复杂,因此本发明不限于此。对于碱式碳酸锌和氢氧化锌而言,可以首先失水转化为碳酸锌或氧化锌,然后发生上述反应。此外,在碳酸锌的情况下,由于上述反应的产物之一为气体,会使反应正向进行且反应较为彻底,有利于氟化稀土向氟化锌的转变。

8、在步骤s1中,所述氟化稀土渣没有特别限定,可以为采用氟化物体系进行稀土金属的熔盐电解得到的任何含氟熔盐电解渣,例如可以为单一或混合的氟化稀土熔盐电解渣。

9、在步骤s1中,氟化稀土渣中的f与锌化合物中的zn的摩尔比f/zn为3.0以下,2.5以下,或2.1以下,例如摩尔比f/zn可以是1-3:1,例如, 1.2:1,1.5:1,1.6:1,1.7:1,1.8:1,1.9:1,2.0:1,2.1:1,2.2:1,2.3:1,2.4:1,2.5:1等,优选1.5-2.5:1,更优选1.8-2:1。在上述范围内,有利于实现锌化合物与氟化稀土渣中的f反应生成低沸点的znf2。在f/zn摩尔比过低时,虽然f与zn的反应可以更加完全,但是会造成添加剂锌化合物的浪费。

10、在步骤s1中,所述常压焙烧指的是在焙烧设备内不进行加压或者减压处理,而是直接在空气气氛中进行焙烧。

11、在步骤s1中,常压焙烧温度可以为800-1500℃,例如850、900、950、1000、1050、1100、1150、1200、1300、1350、1400、1450℃等,优选850-1100℃,更优选900-1000℃。

12、在步骤s1中,常压焙烧时间可以根据原料用量、焙烧温度等而变化。一般而言。原料越多,温度越低,焙烧时间越长,而原料越少、温度越高,焙烧时间越短。考虑到焙烧效果的均匀性和充分性,优选不低于1h的焙烧时间,例如1-8h,1-5h,1-4h等。

13、在一些实施方式中,步骤s1还可以包括一个预焙烧步骤,即将氟化稀土渣与锌化合物混合后首先进行常压预焙烧,然后进行常压焙烧。所述预焙烧步骤在低于上述常压焙烧温度的温度下进行。通过进行预焙烧,有利于去除原料中水分并活化氟化稀土,提高氟化稀土向氧化稀土的转变效率。

14、在一些实施方式中,预焙烧温度可以为250至小于800℃,例如300、350、400、450、500、550、600、650、700、750℃等,优选250-500℃,更优选300-400℃。

15、预焙烧的时间可以根据原料用量、焙烧温度等而变化,例如可以为10min-5h,0.5-3h,1-2h等,但不限于此。

16、步骤s2

17、在步骤s2中,通过减压焙烧,可以使得氟化锌成为蒸汽从体系中排出,通过冷却得到氟化锌冷凝物,同时得到焙烧渣。由于氟化稀土和稀土氧化物的沸点很高,因此稀土元素留在焙烧渣中,由此实现稀土元素和氟的分离。此外,由于氟化锌从体系中排出,会更加促进氟化稀土与碳酸锌反应的正向进行,使反应更为彻底。

18、在步骤s2中,所述减压焙烧指的是在焙烧设备内在与空气气氛相比降低的压力下进行焙烧。

19、在步骤s2中,减压焙烧的温度和真空度可以协同进行控制。一般而言,温度越高,所需的真空度可以越低,而温度越低,所需的真空度会越高。

20、在一些实施方式中,减压焙烧温度可以为800-1500℃,例如850、900、950、1000、1050、1100、1150、1200、1300、1350、1400、1450℃等,优选850-1100℃,更优选900-1000℃。

21、在一些实施方式中,减压焙烧的相对真空度(表压)可以为 -0.05mpa以下, -0.06mpa 以下,或-0.07 mpa以下,例如约-0.075、-0.080、-0.085、-0.090、-0.095、-0.10mpa等。在一些实施方式中,减压焙烧的相对真空度可以为约 -0.10至-0.07mpa,优选为-0.10至-0.075 mpa。

22、减压焙烧时间可以根据原料用量、焙烧温度、真空度等而变化。一般而言,原料越多,温度越低,真空度越低,焙烧时间越长,而原料越少、温度越高,真空度越高,焙烧时间越短。减压焙烧时间可以是1-8h,或2-4h,但不限于此,具体焙烧时间可以通过常规试验确定。

23、通过控制减压焙烧条件,有利于得到高纯度的氟化锌冷凝物,并减少焙烧渣中氟含量。

24、在一些实施方式中,可以控制所述焙烧渣中氟含量≤0.25wt%。

25、本发明的方法中,步骤s1和s2可以分别进行,也可以连续进行,优选连续进行。

26、本发明的方法中,步骤s1和s2可以在同一设备中进行,也可以在不同设备中进行,优选在同一设备中进行。所述设备例如可以为高温蒸馏炉、真空管式炉、配置有冷凝系统的旋转煅烧炉等,但不限于此。

27、在一些实施方式中,本发明的分离氟化稀土渣中的稀土元素和氟的方法,包括以下步骤:

28、s1-1:将氟化稀土渣与锌化合物混合后在250-500℃,优选300-400℃常压焙烧0.5-3h,优选1-2h;

29、s1-2:升温至800-1500℃,优选850-1100℃,更优选900-1000℃常压焙烧1h以上,优选1-8h;

30、s2:在相对真空度-0.05 mpa以下,-0.06 mpa 以下,或-0.07 mpa以下在800-1500℃,优选850-1100℃,更优选900-1000℃焙烧1-8h,或2-4h,收集氟化锌冷凝物,同时得到焙烧渣。

31、本发明另一方面提供一种回收氟化稀土渣中稀土元素的方法,包括以下步骤:

32、(1)使用根据本发明的分离氟化稀土渣中的稀土元素和氟的方法得到焙烧渣;

33、(2)将焙烧渣酸浸后固液分离,得到酸浸渣和包含酸溶性稀土的酸浸液。

34、关于步骤(1)中根据本发明的分离氟化稀土渣中的稀土元素和氟的方法的描述与前述内容相同,在此不再重复。

35、步骤(2)中,酸浸指的是将焙烧渣与酸混合反应,以将其中的稀土元素转化为可溶性盐的过程,由此将稀土元素回收到酸浸液中。

36、所述酸浸可以采用任何合适的稀土元素提取中的酸浸工艺进行,而没有特别限制。本领域技术人员可以根据希望分离的物质(例如碱金属、硅酸盐等)基于现有技术或者通过常规选择试验选择合适的酸浸用酸及其浓度以及合适的反应条件(例如温度、搅拌速度等)来进行酸浸工艺,或者可以对酸浸液进行进一步处理来实现进一步的分离。

37、在一些实施方式中,所述酸浸用酸可以选自盐酸、硝酸、硫酸或其组合。具体使用的酸可以根据后续萃取工艺进行选择。例如在后续萃取工艺使用p507体系的情况下,优选酸浸用酸为盐酸。在一些实施方式中,在酸浸过程中,将焙烧渣与酸混合后所得料液中的h+浓度控制在0.05-2mol/l之间,优选0.2-0.8mol/l之间。

38、进行酸浸的温度和时间没有特别限定,只要将稀土溶解(优选完全溶解)即可。一般而言,酸浸的温度越高,所需的时间越短。其他影响酸浸时间的条件例如焙烧渣与酸的用量比,酸的浓度、焙烧渣的尺寸等。例如,酸浸可以在常温-100℃,优选70-90℃的温度下进行,时间可以为2-48 h,8-24h,12-20h等,但不限于此。

39、通过控制酸浸条件,有利于尽可能地回收稀土元素。在一些实施方式中,酸浸渣中稀土含量≤0.5%。

40、本发明的回收氟化稀土渣中稀土元素的方法还可以进一步包括用稀土萃取体系萃取所得到的酸浸液中的稀土元素的步骤。通过该步骤可以进一步纯化稀土元素。所述稀土萃取体系可以是任何合适的稀土萃取体系,例如固相萃取体系或液相萃取体系,例如p507体系等,但不限于此。

41、除非另有说明,在本发明中所列出的数值范围包括其中的端点值以及端点值之间以端点值的最小单位递增或递减的所有点值以及由这些点值组成的所有子范围。

42、除非另有说明,在本发明中的数值表示对包括与给定值的微小偏差以及具有大约所提及的值以及具有所提及的精确值的实施方案的范围的近似度量或限制。除了在详细描述最后的实施例之外,本技术文件(包括所附权利要求)中的参数(例如,数量或条件)的所有数值在所有情况下都应被理解为被术语“大约”修饰,不管“大约”是否实际出现在该数值之前。“大约”表示所述的数值允许稍微不精确(在该值上有一些接近精确;大约或合理地接近该值;近似)。如果“大约”提供的不精确性在本领域中没有以这个普通含义来理解,则本文所用的“大约”至少表示可以通过测量和使用这些参数的普通方法产生的变化。例如,“大约”可以包括小于或等于15%,小于或等于10%,小于或等于5%,小于或等于4%,小于或等于3%,小于或等于2%,小于或等于1%,小于或等于0.5%,小于或等于0.1%的变化,并且在某些方面,小于或等于0.01%的变化。

43、在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或

技术实现要素:

或以下实施例中所描述的任何理论的限制。

44、有益效果

45、本发明利用氟化锌的蒸汽压比氟化稀土大的特点,将氟化稀土渣与锌化合物混合后进行常压焙烧和减压焙烧实现稀土元素与氟的分离。本发明方法以氟化锌的形式回收渣中的氟资源,相比于需要更高温度的通过氟化稀土减压蒸馏回收渣中的氟资源的方法,由于氟化锌的沸点低,可以在较低温度下进行,从而大幅降低减压焙烧过程能耗,实现了氟化稀土渣中稀土以及氟资源的绿色分离及高值化利用。

46、本发明方法可处理不同种类的单一的或者混合的氟化稀土熔盐电解渣,实现了稀土和氟的高效分离,稀土的回收率可达到90%以上,氟基本上可以全部回收利用,工艺简洁,便于操作。此外,常压焙烧和减压焙烧可在同一设备中运行,设备的选型简单且可极大提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!