一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料及其制备方法和应用与流程

本发明涉及高温工况用铝合金成分设计及热处理,具体涉及一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料及其制备方法和应用。

背景技术:

1、铝合金材料因其优良特性广泛应用,在汽车和3c电子领域的应用对铝加工行业发展起到重要推动作用。3xxx铝合金是热处理不可强化变形铝合金,其主要合金元素为mn、mg等,具有耐蚀性好和加工成形性好等特点,是制作汽车发动机进气气歧管、散热器、排气系统消声器、尾管以及电子电器散热器等薄板加工件的理想材料。这些使用工况要求3xxx合金具有良好的高温强度。

2、常用的3xxx合金包括3003、3004等典型合金牌号,传统的3003铝合金o态材料室温抗拉强度通常不高于150mpa,难以满足较高强度需求的应用。3004合金在3003合金的基础上引入mg元素添加,进一步提升了材料在室温下的力学强度,是室温下高强度使用工况适合的3xxx材料。现有技术中目前对3xxx合金性能的研究重点是合金成分元素控制、变形工艺以及热处理工艺对材料室温力学性能的影响。例如文献[1](韩成艺,代永强,程远鹏,等.hazelett连铸连轧3004合金组织性能研究[j].世界有色金属,2017,(10):4-6.)研究了中间退火工艺对3004铝合金带材组织与性能的影响,确定了合理的中间退火工艺制度;文献[2](李彦勤,蒋随强,刘建兴,等.均匀化退火对铸轧供坯3004-h24铝合金性能的影响[j].甘肃冶金,2021,43(05):66-68)研究了均匀化退火对铸轧供坯3004铝合金性能的影响。

3、3004合金尽管较3003合金提高了室温力学性能,但其高温力学性能不佳,例如采用常规工艺制备的完全退火态3004合金,350℃抗拉强度不足35mpa,550℃抗拉强度不足15mpa。在高温环境下无法稳定发挥作用。现有技术中完全退火态的3xxx铝合金难以同时兼顾室温强度与高温强度,无法有效满足耐蚀耐热薄壁件制备等对材料综合性能要求较高的应用场景。

4、现有文献中鲜有对3xxx合金高温力学性能研究的报道,对于3xxx合金在高温下的服役行为研究偏少,影响3xxx铝合金高温力学性能尤其是300℃以上高温力学性能的因素尚不明确。为了使3xxx合金能够在耐蚀耐热等应用场景得到更好的应用,开发兼具室温与高温高强度,可适用于高效加热轧制工艺流程的薄壁件用含镁3xxx铝合金板材及其制备方法和应用具有重要意义。

技术实现思路

1、本发明意在提供一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料及其制备方法和应用,以解决现有技术现有3xxx铝合金板材室温和高温强度难以兼顾的问题。

2、为达到上述目的,本发明采用如下技术方案:一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料,以质量百分比计,包括si≤0.25wt%,fe≤0.6wt%,cu 0.02-0.15wt%,mn0.8-1.5wt%,mg 0.8-1.5wt%,zn 0.02-0.25wt%,ti≤0.2wt%,以及不可避免的杂质,单个杂质占比≤0.05%,总量≤0.15%,余量为al。

3、优选的,作为一种改进,铜元素与锌元素的质量比满足1<cu/zn<2。

4、优选的,作为一种改进,铝合金材料的抗拉强度>175mpa,延伸率>15%;350℃抗拉强度>45mpa,延伸率>25%;550℃抗拉强度>18mpa,延伸率>15%。

5、优选的,作为一种改进,各原料的质量百分比为si 0.15-0.25wt%,fe 0.3-0.5wt%,cu0.02-0.09wt%,mn 1.0-1.5wt%,mg 0.8-1.5wt%,zn 0.02-0.11wt%,ti≤0.2wt%,以及不可避免的杂质,单个杂质占比≤0.05%,总量≤0.15%,余量为al。

6、优选的,作为一种改进,各原料的质量百分比为si 0.15-0.25wt%,fe 0.3-0.5wt%,cu0.02-0.09wt%,mn 1.0-1.5wt%,mg 0.8-1.5wt%,zn 0.02-0.11wt%,ti0.02~0.05wt%,以及不可避免的杂质,单个杂质占比≤0.05%,总量≤0.15%,余量为al。

7、优选的,作为一种改进,一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料的制备方法,包括如下步骤:

8、步骤一、将合金成分采用半连续法铸造铸锭或采用连续铸轧法制备成热轧坯料;

9、步骤二、加热轧制:采用分段加热轧制法对铸锭进行轧制或采用高效加热轧制法对热轧坯料进行轧制;

10、步骤三、加热轧制后依次进行冷轧、退火,得到合金材料。

11、优选的,作为一种改进,步骤二中,高效加热轧制包括热轧预热阶段和轧制阶段,热轧预热阶段的处理条件为在530~550℃下加热4~9h;轧制阶段的处理条件为温度达到460~490℃后,在热轧机上进行轧制,终轧温度大于250℃。

12、优选的,作为一种改进,热轧预热阶段的处理条件为在530℃下加热4~9h;轧制阶段的处理条件为温度达到470℃后,在热轧机上进行轧制,终轧温度大于300℃。

13、优选的,作为一种改进,一种具有短时高温强度的薄壁件用含镁3xxx铝合金材料在制备汽车、电子、航空耐蚀耐热薄壁件部件中的应用。

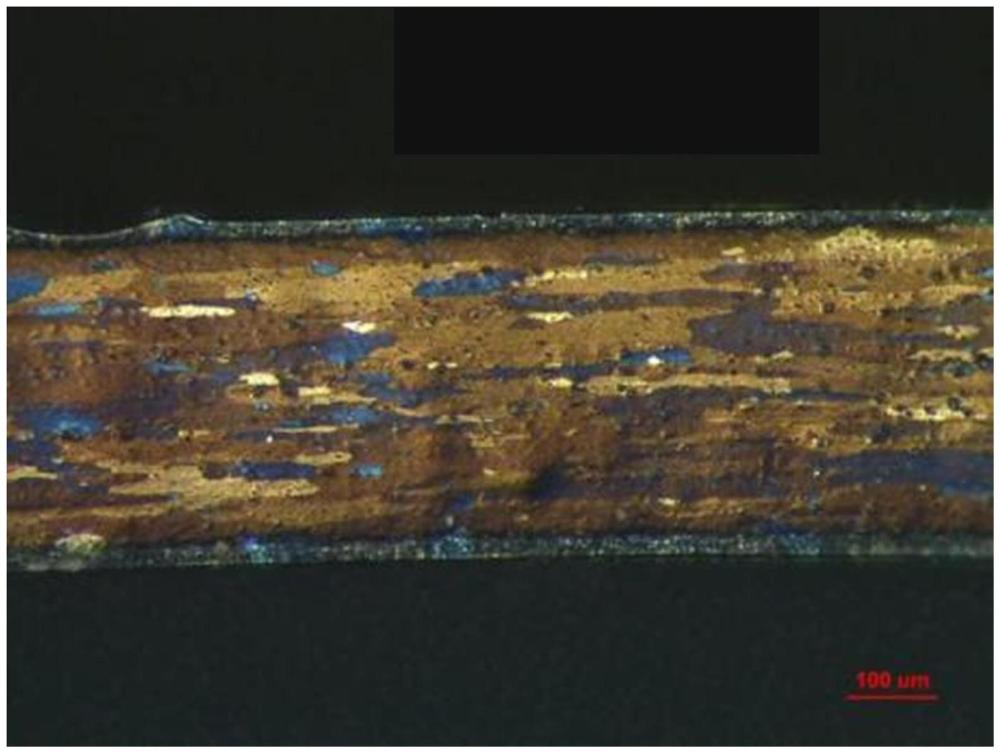

14、本方案的原理及优点是:实际应用时,本技术方案中,针对现有技术中含镁3xxx铝合金材料室温强度以及高温强度难以兼顾的原因进行反向分析:随着温度升高,大多数金属材料的强度逐渐降低,因为高温下金属原子间热运动加剧,结合力减弱,材料更易形变。晶粒尺寸是影响材料高温力学性能的主要因素,一般情况下,细晶粒材料在常温下具有较高的强度和韧性。但在高温下,由于晶界面积大,原子扩散速度快,其强度和蠕变性能可能会降低;而粗晶粒材料在高温下的强度和蠕变性能相对较好。基于此,本技术方案通过控制材料的晶粒尺寸来优化其高温力学性能,对材料的元素组成以及轧制工艺进行优化。在元素组成上,不仅对元素的种类及配比进行定向升级,同时发明人发现元素中铜元素与锌元素的添加比对基体中第二相组成和析出顺序具有关键影响,cu元素在铝中的溶解度不足0.1%,易生成第二相,zn元素在铝中以固溶形式存在,会促进al6(fe,mn)相向α-al12(fe,mn)3si相的转变,合理控制铜元素与锌元素的配伍能够合理控制含cu的alcu2及s相(al2cumg)以及含mn相al6(fe,mn)相和α-al12(fe,mn)3si相析出过程,确保预先存在的第二相以细小第二相形式存在,抑制变形合金在后续退火过程中的再结晶过程。在制备工艺上:本方案采用半连续铸造铸锭取消均匀化退火直接分段加热轧制或者采用连续铸轧法直接制备热轧坯料的高效加热轧制工艺,能够充分提高合金中mn、mg元素的过饱和度,提高临界退火温度tc,基体中弥散分布的小尺寸第二相颗粒将强烈影响后续的再结晶过程,抑制位错和亚晶界的移动,阻碍再结晶晶粒的形核和长大,进而获得粗大的薄饼状晶粒,有效提高3xxx合金高温力学性能,同时有效缩短传统3xxx合金加热轧制工艺流程,在低成本制造工艺下生产得到兼具室温和高温力学性能的薄壁构件用铝合金板材。

15、综上,本技术方案的有益效果在于:

16、1、本技术方案得到的铝合金材料可保持突出的室温高温力学性能,室温下材料抗拉强度达到170mpa,延伸率大于15%,350℃抗拉强度大于40mpa,延伸率大于25%,550℃抗拉强度大于15mpa,延伸率大于15%。

17、2、本技术方案的铝合金材料适用于高效加热轧制工艺,可有效减少材料冷轧前的工艺流程,节约生产时间12h以上,缩短了工艺流程,降低了生产能耗。

18、3、本技术方案对不同成分和不同制备工艺的3xxx合金的组织性能关系以及高温下组织演变特征进行了系统研究,针对不同合金成分的3xxx合金提出了针对不同析出特性的高效加热+轧制工艺窗口,明确了不同成分3xxx铝合金板材的制备过程的差异性。

- 还没有人留言评论。精彩留言会获得点赞!