一种阀体表面抛光装置的制作方法

本技术涉及阀体加工,尤其是涉及一种阀体表面抛光装置。

背景技术:

1、抛光是通过物理或化学手段,对材料表面进行研磨、平滑,以增加其表面光洁度的一种工艺,在阀体表面抛光中,通常采用抛光轮、抛光布等磨料对阀体表面进行研磨,去除表面的粗糙部分,使表面平滑光亮。

2、阀体表面抛光广泛应用于各种工业领域,如化工、石油、电力、制药等;在这些领域中,阀门是流体控制的关键设备,阀体表面的光洁度直接影响阀门的密封性能和使用寿命;通过抛光,可以提高阀体的抗腐蚀能力,延长阀门的使用寿命,提高流体的流动效率和设备的工作效率。

3、相关技术中,现有的阀体表面抛光装置存在着一些技术问题,例如抛光自动化程度不高,且大部分阀体表面抛光仍依赖于手工操作,导致抛光效率低下、质量不稳定,且人工劳动强度大,故有待改善。

技术实现思路

1、为了解决手工抛光效率低下且质量不稳定的问题,本技术提供一种阀体表面抛光装置。

2、本技术提供的一种阀体表面抛光装置采用如下的技术方案:

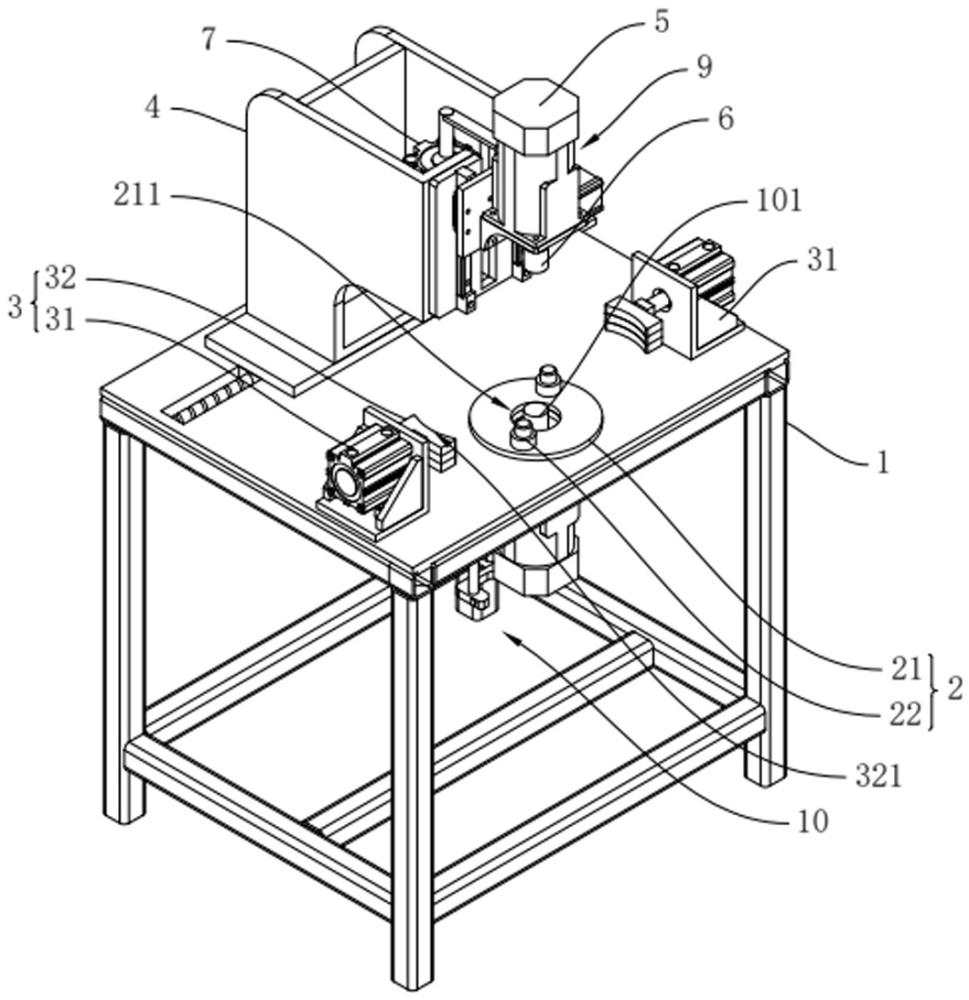

3、一种阀体表面抛光装置,包括抛光台,所述抛光台上设置有用于阀体定位和夹固的定位机构和夹装机构,所述抛光台上还设置有抛光座,所述抛光座上设置有抛光电机和抛光砂轮,所述抛光电机布置于抛光座上,所述抛光砂轮连接在抛光电机的输出端上,所述抛光座上设置有用于升降抛光砂轮的升降气缸,所述升降气缸竖直布置在抛光座上,所述升降气缸连接在抛光电机上,所述抛光座上设置有用于稳定升降气缸移动的滑动机构,所述抛光台上设置有用于平移抛光座的平移机构。

4、现有的阀体表面抛光装置存在着一些技术问题,例如抛光自动化程度不高,且大部分阀体表面抛光仍依赖于手工操作,导致抛光效率低下、质量不稳定,且人工劳动强度大;通过采用上述技术方案,当对阀体表面进行抛光时,阀体通过定位机构和夹装机构进行定位和夹固后,抛光座上抛光电机启动,抛光砂轮发生转动,升降气缸动作,抛光砂轮随着滑动机构发生升降,同时与平移机构相配合,实现阀体表面抛光作业;通过抛光砂轮、抛光电机、升降气缸和平移机构等设置,大大提高了抛光的自动化程度,多机构的协同工作下使得整个抛光过程可实现高度的自动化,减少了对手工操作的依赖,从而提高了抛光效率,降低了人工劳动强度,同时由于整个抛光过程由机器自动控制,灵活性强,消除了人为因素对抛光质量的影响,使得抛光质量更加稳定可靠。

5、可选的,所述滑动机构包括固定板、两滑动轨道、两滑动块和滑动座,所述固定板连接在抛光座上,两所述滑动轨道均竖直连接在固定板上,两所述滑动块与两所述滑动轨道相对应,所述滑动块滑动连接在滑动轨道上,两所述滑动块均连接在滑动座上,所述抛光电机布置于滑动座上。

6、通过采用上述技术方案,滑动机构由固定板、两滑动轨道、两滑动块和滑动座组成;当升降气缸动作带动抛光电机升降时,滑动座随着抛光电机发生移动,滑动座通过滑动块滑移在滑动轨道上;通过固定板、滑动轨道、滑动块和滑动座的设置,能够确保抛光电机在升降过程中的稳定性和平衡性,减小因升降动作而产生的振动或偏移,使得抛光电机能够以更加精确的方式进行升降,从而提高抛光作业的精度,确保阀体表面抛光的质量。

7、可选的,所述平移机构包括平移滑板、平移丝杆和平移电机,所述抛光台上开设有平移滑槽,所述平移丝杆转动连接在平移滑槽内,所述平移电机的输出端连接在平移丝杆上,所述平移滑板滑动连接在平移滑槽内,且所述平移滑板与平移丝杆螺纹连接,所述平移滑板连接在抛光座上。

8、通过采用上述技术方案,平移机构由平移滑板、平移丝杆和平移电机组成;当需要移动抛光座来配合抛光砂轮时,平移电机工作,平移丝杆发生转动,平移滑板滑动在平移滑槽内,使得抛光座随着平移滑板发生运动;通过平移滑板、平移丝杆和平移电机的设置,有助于实现抛光座的快速、准确地移动,简化了操作流程,提高了工作效率,与升降气缸协同工作,确保了抛光砂轮在阀体表面的每一个位置都能够得到精确的抛光,从而提高抛光的质量和效果。

9、可选的,所述定位机构包括定位盘和若干定位柱,所述定位盘布置于抛光台上,若干所述定位柱依次布置于定位盘上,所述抛光台下方设置有用于抛光阀体内部的内抛光组件。

10、通过采用上述技术方案,定位机构由定位盘和若干定位柱组成,内抛光组件安装在抛光台下方;当对阀体进行抛光作业时,将阀体放置在定位盘上,定位柱对阀体进行定位,再通过夹装机构进行夹装固定;通过定位盘和若干定位柱的设置,使得阀体能够快速、准确地放置在正确的位置上,定位柱能够适应不同尺寸和形状的阀体,对其进行精确的定位,从而确保抛光作业的准确性和稳定性,有助于提高抛光的精度,保证抛光后的阀体表面光滑、平整。

11、可选的,所述内抛光组件包括内抛砂轮、内抛电机和内抛气缸,所述内抛气缸连接在抛光台下方,所述内抛气缸的输出端连接在内抛电机上,所述内抛砂轮连接在内抛电机上,所述定位盘上贯穿开设有供内抛砂轮伸出的贯穿孔。

12、通过采用上述技术方案,内抛光组件由内抛砂轮、内抛电机和内抛气缸组成;当阀体内部具有抛光需求时,内抛光电机工作,内抛砂轮转动,内抛气缸工作带动内抛砂轮穿过贯穿孔,内抛砂轮对阀体内进行抛光作业;通过内抛砂轮、内抛电机和内抛气缸的设置,使得对阀体的内部进行抛光,提高了抛光的效率和完整性,降低了人工操作的难度和强度,能够更好地处理阀体内侧的细节和角落,提高抛光的质量和效果。

13、可选的,所述夹装机构包括两夹装气缸和两夹装块,两所述夹装气缸对称布置于定位机构的两侧,两所述夹装块与两所述夹装气缸一一对应,所述夹装块连接在夹装气缸的输出端上,两所述夹装块之间形成供阀体固定区域。

14、通过采用上述技术方案,夹装机构由两夹装气缸和两夹装块组成;当阀体定位后,两侧夹装气缸动作,两夹装块相互靠近,直至两夹装块对阀体进行固定;通过两夹装气缸和两夹装块的设置,能够对阀体进行稳定、可靠的夹持,确保阀体在抛光过程中不会发生晃动或移位,从而保证抛光表面的平滑和准确。

15、可选的,任一所述夹装块表面均开设有弧形槽口,所述弧形槽口开设于夹装块远离相邻夹装气缸的一侧。

16、通过采用上述技术方案,夹装块上开设弧形槽口;通过弧形槽口的设置,能够更好地适应不同形状和尺寸的阀体,确保更稳定、紧密的夹持,进一步减少阀体在抛光过程中的移位或晃动。

17、可选的,每一所述夹装气缸上均设置有用于与抛光台固定的气缸座,所述气缸座上设置有用于与抛光台固定的固定螺栓。

18、通过采用上述技术方案,气缸座通过固定螺栓安装在抛光台上,夹装气缸安装在气缸座上;通过气缸座和固定螺栓的设置,提供了稳定的安装基础,确保夹装气缸在抛光过程中的稳定运行,减少气缸的晃动或振动的可能,提高抛光的精度和质量。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、通过抛光砂轮、抛光电机、升降气缸和平移机构等设置,大大提高了抛光的自动化程度,多机构的协同工作下使得整个抛光过程可实现高度的自动化,减少了对手工操作的依赖,从而提高了抛光效率,降低了人工劳动强度,同时由于整个抛光过程由机器自动控制,灵活性强,消除了人为因素对抛光质量的影响,使得抛光质量更加稳定可靠;

21、通过固定板、滑动轨道、滑动块和滑动座的设置,能够确保抛光电机在升降过程中的稳定性和平衡性,减小因升降动作而产生的振动或偏移,使得抛光电机能够以更加精确的方式进行升降,从而提高抛光作业的精度,确保阀体表面抛光的质量;

22、通过内抛砂轮、内抛电机和内抛气缸的设置,使得对阀体的内部进行抛光,提高了抛光的效率和完整性,降低了人工操作的难度和强度,能够更好地处理阀体内侧的细节和角落,提高抛光的质量和效果。

- 还没有人留言评论。精彩留言会获得点赞!