一种锂云母硫酸盐焙烧提锂的装置的制作方法

本技术属于锂云母提锂,特别是涉及一种锂云母硫酸盐焙烧提锂的装置。

背景技术:

1、锂云母,是最常见的锂矿物,是提炼锂的重要矿物,现有的锂云母提锂工艺方法主要有硫酸法、硫酸盐焙烧法、石灰石法、氯化焙烧法、压煮法、碱溶法等,其中锂云母的硫酸盐焙烧方法主要是将锂云母与硫酸钾、硫酸钠或硫酸钙等硫酸盐混合后在高温下进行焙烧,其原理是高温离子置换,即利用高温破坏锂云母的矿相结构,使锂矿结构变得疏松,硫酸盐中的钠、钾等与锂云母中铝硅酸盐核靠边的锂离子发生高温置换反应将锂置换出来,转变成可溶性的硫酸锂,再用水或稀酸浸出后过滤,将锂提取出来,该方法适于处理各种锂矿石,选别时矿物中的铝几乎不会被置换出来,浸出率高,工艺简单,因而广泛使用,而在通过锂云母硫酸盐焙烧提锂方法进行提炼锂时,通常需要使用窑炉等装置对锂云母以及硫酸盐等原料进行高温加热,但它在实际使用中仍存在以下弊端:

2、锂云母硫酸盐焙烧提锂方法在操作过程中,往往会产生较多的氟和硫化物废气挥发,为避免废弃对环境的污染,焙烧提锂的装置通常会设置废气处理结构,对产生的废气进行处理,但在废气处理过程中,废气中往往含有大量的热量,废气直接处理排出会导致大量热量的散失,而不断对废气进行循环处理虽能够降低热量的散失,但大大增加了生产开支;

3、锂云母硫酸盐焙烧提锂的装置在进行锂云母和硫酸盐等原料的处理时,往往是对原料进行定时的加热,以保证原料能够充分反应,但在实际使用时往往难以控制加热的时间,为避免反应不够充分,加热的时间往往多于实际所需时间,降低生产效率。

技术实现思路

1、本实用新型的目的在于提供一种锂云母硫酸盐焙烧提锂的装置,通过顶盖、焙烧装置主体、密封吸附板和气泵,解决了锂云母硫酸盐焙烧提锂的装置需要对废气进行过滤处理,但直接处理排出废气会导致热量的大量流失,而对废气进行循环处理大大增加生产开支,装置对原料的加热时间往往多于实际所需时间的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

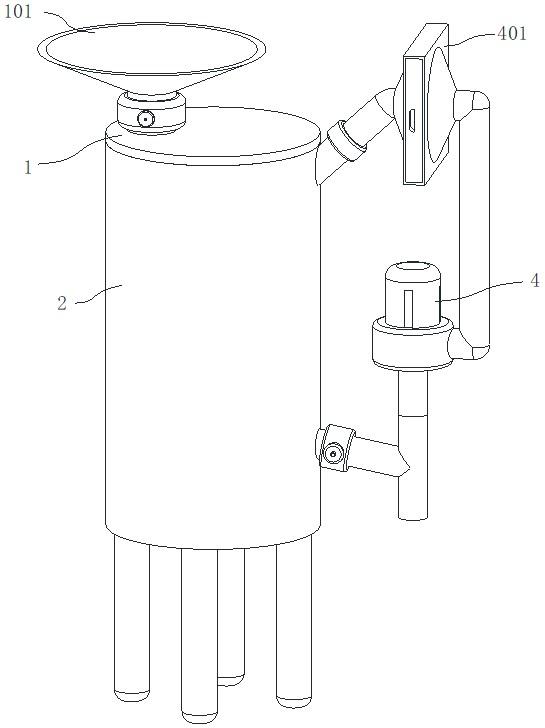

3、本实用新型为一种锂云母硫酸盐焙烧提锂的装置,包括顶盖、焙烧装置主体、密封吸附板和气泵,所述焙烧装置主体内侧底部焊接固定有限位架,所述限位架顶部卡接固定有电磁铁,限位架内设置有压力传感器,在密封吸附板向下移动并触碰至限位架上的电磁铁时,压力传感器监测到压力并控制装置对电磁铁通电,使电磁铁对密封吸附板进行吸附固定,便于处理后的原料进行顺利出料,所述焙烧装置主体顶部卡接固定有顶盖,所述焙烧装置主体内侧滑动卡接有密封吸附板,所述密封吸附板底部卡接有挤压弹簧,在进行原料的进料时,通过顶盖将原料倒入焙烧装置主体内侧,原料对密封吸附板和挤压弹簧进行挤压,使其向下移动一段距离,当倒入额定量的原料后,通过焙烧装置主体对原料进行加热处理,原料反应时产生的废气增大了焙烧装置主体内位于密封吸附板上的气压,且通过气压对密封吸附板进行挤压,避免气压过大而增加安全隐患,且在充分反应并产生定量的气体后,密封吸附板贴合于电磁铁上侧开始进行出料,避免了加热时间的延长,提高生产效率,所述密封吸附板顶部设置有搅拌叶,通过搅拌叶能够对原料进行搅拌,使原料之间充分反应,提高反应效率,所述焙烧装置主体外周面一侧设置有气泵,所述气泵顶部设置有过滤组件,通过焙烧装置主体能够存储足量的废气,直至原料反应完成,在原料反应完成进行出料时,通过气泵能够将原料中的废气快速抽出并通过过滤组件进行处理,在将剩余气体泵回焙烧装置主体内侧,减少热量散失的同时避免了不断对废气进行循环流动导致生产开支增大。

4、进一步地,所述顶盖顶部贯穿卡接有第一电磁阀,所述第一电磁阀顶部卡接固定有料斗,所述料斗通过第一电磁阀和焙烧装置主体内贯穿连通;

5、通过料斗能便于大量原料的进料,通过第一电磁阀能够在原料进行加热时关闭料斗,避免废气通过料斗排出,且保证了焙烧装置主体内气压的正常增大。

6、进一步地,所述焙烧装置主体底部焊接固定有支撑架,所述焙烧装置主体外周面顶部贯穿焊接有回流管,所述回流管外周面贯穿卡接有单向阀;

7、通过回流管能够对处理后的废气和热量进行回流,避免大量热量的流失,降低生产开支,通过单向阀能够避免废气通过回流管排出,影响焙烧装置主体内气压的正常增加。

8、进一步地,所述焙烧装置主体外周面贯穿焊接有出料管,所述出料管另一端贯穿焊接有连接管,所述出料管外周面贯穿卡接有第二电磁阀,所述出料管位于电磁铁和回流管之间;

9、在原料加热完成后,通过打开第二电磁阀能够对原料进行出料,在原料出料过程中,原料在重力作用下通过连接管底端落下,而废气通过连接管顶端进行处理和回流,通过电磁铁能够对密封吸附板进行吸附固定,保证原料出料时密封吸附板的稳定性。

10、进一步地,所述密封吸附板底部中央卡接有搅拌电机,所述搅拌电机顶部卡接有转动杆,所述转动杆贯穿插接于密封吸附板顶部,所述搅拌叶焊接固定于转动杆外周面,所述密封吸附板底部焊接固定有限位杆,所述限位杆贯穿插接于焙烧装置主体底部,所述挤压弹簧相对于密封吸附板另一端卡接于焙烧装置主体内底部;

11、通过搅拌电机能够带动搅拌叶的转动,对原料进行搅拌,使多种原料之间能够充分反应,提高生产效率,在进行原料的加热时,原料反应产生的废气会增大焙烧装置主体内的气压,进一步对密封吸附板和挤压弹簧进行挤压,使密封吸附板向下移动,增大空间以缩减焙烧装置主体内的气压,当定量的原料反应充分并产生定量的废气后,气压挤压密封吸附板贴合于电磁铁上侧,开始进行出料,不需要延长加热时间以保证原料的充分反应,提高生产效率。

12、进一步地,所述气泵卡接于连接管顶部,所述气泵外周面贯穿卡接有保温管,所述保温管另一端卡接于过滤组件一侧,所述过滤组件一端插接有滤芯,所述过滤组件另一侧贯穿卡接于回流管一端;

13、在进行原料的出料时,通过气泵能快速将废气从连接管内抽至保温管内,再通过过滤组件进行过滤,最终通过回流管回流回焙烧装置主体内,避免热量的流失,且降低了气泵的使用时间,减少开支,同时废气的流动能够加速原料的出料,提高生产效率。

14、本实用新型具有以下有益效果:

15、本实用新型通过设置焙烧装置主体、密封吸附板和气泵,解决了锂云母硫酸盐焙烧提锂方法在操作过程中,往往会产生较多的氟和硫化物废气挥发,为避免废弃对环境的污染,焙烧提锂的装置通常会设置废气处理结构,对产生的废气进行处理,但在废气处理过程中,废气中往往含有大量的热量,废气直接处理排出会导致大量热量的散失,而不断对废气进行循环处理虽能够降低热量的散失,但大大增加了生产开支的问题,在进行原料的高温加热时,反应产生的废气增大焙烧装置主体内的气压,使密封吸附板向下移动以容纳反应产生的所有废气,在进行原料的出料时,再通过气泵对废气进行抽气并通过过滤组件对废气进行处理,避免热量的大量流失,且降低了气泵的使用时间,减少开支。

16、本实用新型通过设置焙烧装置主体和密封吸附板,解决了锂云母硫酸盐焙烧提锂的装置在进行锂云母和硫酸盐等原料的处理时,往往是对原料进行定时的加热,以保证原料能够充分反应,但在实际使用时往往难以控制加热的时间,为避免反应不够充分,加热的时间往往多于实际所需时间,降低生产效率的问题,在进行原料的高温加热时,原料反应产生的废气会增大焙烧装置主体内的气压,进一步对密封吸附板和挤压弹簧进行挤压,使密封吸附板向下移动,增大空间以缩减焙烧装置主体内的气压,当定量的原料反应充分并产生定量的废气后,气压挤压密封吸附板贴合于电磁铁上侧开始进行出料,通过一定量的原料能够产生的废气量较为固定,进而通过气压对加热和出料的时间进行控制,加热时间较为精准,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!